地铁电机定子绕组浸水试验率低原因分析及解决方法

中车永济电机有限公司 樊佩祺 潘 晨

地铁车辆的牵引电机长期在地表以下运行,运行环境阴暗潮湿,若电机的绝缘防护强度不足,会使电机的绝缘性能快速下降或丧失,从而造成绕组接地和短路故障。因此通过试验,对改型地铁电机的并头结构、焊接参数及防护方法、绝缘材料选用及绝缘包扎方法进行验证,通过多种方案的实验对比和不断改进,使电机联线结构及绝缘结构的防水效果得到明显改善。

1.改进前电机定子浸水试验情况

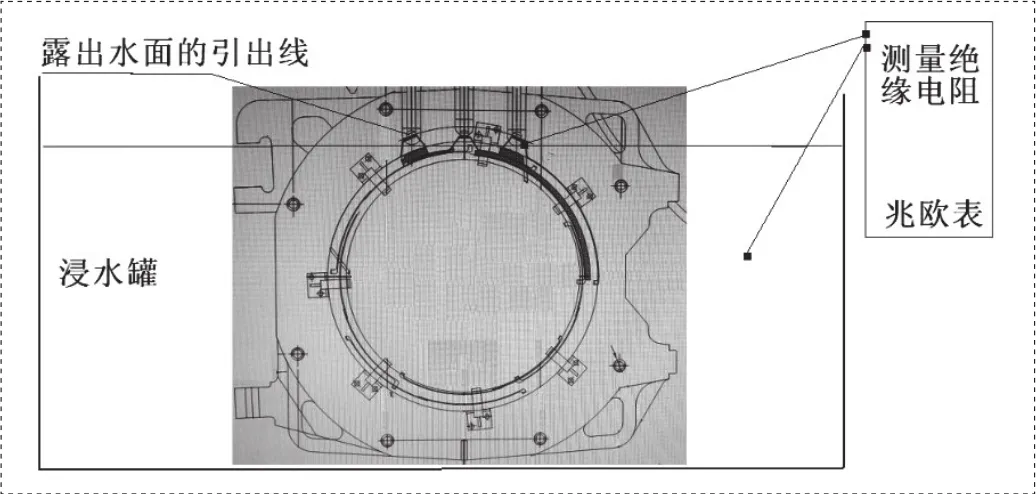

针对首批次该型地铁电机定子在浸漆工序随机抽选一台某型号电机定子进行浸漆后的浸水试验,试验方法为:浸水时间1小时;试验要求:浸水前及刚浸入水中至1小时,每隔15分钟,用1000V兆欧表检测定子对地绝缘电阻并记录所测数值。按试验要求在浸水前检测该台定子冷态对地绝缘电阻,测得对地电阻值为10.8GΩ;将定子卧式浸入水中,露出绕组三相引出线头(定子浸水试验绝缘电阻测量原理如图1所示),绝缘电阻值即降至20MΩ,浸水15分钟后,绝缘电阻值降至10.2MΩ,浸水30分钟后,绝缘电阻值降至0.18MΩ;将定子吊出水面测量,绝缘电阻值恢复至200MΩ以上;将定子联线端朝上浸水,小并头及联接线部分露出水面,测量绝缘电阻值仍为200MΩ以上,浸水2小时后测量绝缘电阻值仍保持不变。上述试验重复2次,3次试验结果相符。只要绕组并头及联线部位浸入水中,对地绝缘电阻随浸水时间变长迅速下降;定子绕组直线及端部(斜线边)位置的绝缘防水性能优异,小并头和极间联线部位防水性能较差,是防水性绝缘结构的薄弱环节。

图1 定子浸水试验绝缘电阻测量示意图

2.分析电机定子浸水试验通过率低的原因

通过以上三次浸水试验结果,确认影响电机定子浸水性能的主要原因有以下几点:

2.1 焊接因素

定子小并头和极间联线焊接时的高温将引线头原有绝缘破坏;而绝缘包扎时对此部位的绝缘修复又很难达到线圈原有的绝缘强度。

2.2 并头、联线结构因素

小并头联线方式采用V型搭接结构,极间联线和零环采用T型联线结构,焊接后每个并头和联线搭接部位的绝缘包扎均为分段包扎,绝缘包扎困难,包扎后绝缘整体性较差,难以达到防水绝缘效果,故而影响浸水试验通过率。

2.3 绝缘材料因素

小并头及联线绝缘包扎材料应用不当,小并头绝缘包扎依次采用中胶粉云母带、聚酰亚胺薄膜带和无碱玻璃丝带进行包扎;T型联线绝缘包扎依次采用中胶粉云母带、聚酰亚胺簿膜带、无碱玻璃丝带进行包扎,加之小并头和联线搭接部位的形状不规则,绝缘材料无法保证对这些位置的凹陷或凸出部位进行有效填充,浸漆对这些凹陷或凸出部位的绝缘漆填充效果变差。

2.4 绝缘包扎工艺因素

绝缘包扎方法不完善,或未按绝缘包扎工艺要求的顺序包扎或材料错误使用,也会影响浸漆后的绝缘防水性能。

3.制定对策

针对上述浸水试验出现的绝缘防水能力缺陷,对定子绕组联线并头结构、焊接工艺、绝缘材料的选用和绝缘包扎工艺进行优化。

(1)在焊接工艺方面,调整焊接参数,缩短焊接时间,焊接时间控制在5~8s,尽量一次焊接完成,减少二次返焊或长时间加热对导线及绝缘造成的损伤;为减少焊接时的高温对焊接点附近引线原有绝缘的烧损,在施焊点附近使用浸湿的陶瓷纤维布进行降温保护。

(2)对焊接后的小并头尖角及焊接的高点及尖棱进行打磨,保证小并头周围没有损伤绝缘的尖角、毛刺,用白布蘸取无水乙醇进行擦拭,保证并头和焊接表面的清洁度;包扎前在小并头夹角内夹入美塔斯毡,再使用钳子将小并头的V型搭接处5mm的并头夹角夹紧,并将夹角外的美塔斯毡对小并头根部进行包裹,以阻隔浸水试验时水分浸入绝缘内。

(3)绝缘材料选用:增加使用适形性优异的美塔斯毡和粘接包封性好的硅橡胶填充泥。小并头部位绝缘包扎使用美塔斯毡、云母套管、聚酰亚胺簿膜带、无碱玻璃纤维带;极间联线和零环的T型搭接部位选用硅橡胶填充泥、硅橡胶自粘带,聚酰亚胺簿膜带、无碱玻璃纤维带,提高其绝缘可靠性。

(4)绝缘包扎方法:填加美塔斯毡和硅橡胶填充泥,对作为防水层的聚酰亚胺薄膜带的包扎搭接匝数和包扎顺序进行规范,使所有的绝缘包扎紧凑、致密。

4.改进后的浸水试验验证

按照上述改进方案实施,对后续生产的所有的某型号定子,在浸漆工序后进行卧式浸水试验,按浸水试验要求,五次测量对地绝缘电阻值。从试验结果得出,对电机定子小并头、焊接参数及防护方法、绝缘材料选用和绝缘包扎方法进行改进后,电机定子浸漆后的浸水试验一次通过率得到显著提高(99%以上),表现出良好的防水性能,满足了电机运行环境的要求。

[1]曹晓珑,钟力生.电气绝缘技术基础[M].机械工业出版社.

[2]闫志安,崔新艺,苏少平.电机学[M].西安交通大学出版社.