基于PID控制的注塑机液压系统故障诊断方法

王 杰,朱彩波,李国坚,游新亮

(柳州五菱汽车工业有限公司,广西柳州 545007)

0 引言

近年来,液压伺服控制技术的发展越来越快。尤其在工业领域,为了生产出更为优质的产品,很多液压设备对伺服系统的控制精度也提出了更高的要求。然而,液压伺服系统是一个非线性的极为复杂的控制系统。并且,在实际生产过程中,液压伺服控制系统中经常出现很多不可预测的干扰情况。比如工业生产中使用的注塑机,在对其伺服系统调节的过程中很容易出现液压系统振荡的情况,严重时注塑机动模板还可能出现严重的抖动现象,这对注塑的模板、模具、拉杆等部件将造成严重的损坏,还严重影响到产品生产。因此研究注塑机液压系统振荡的快速处理措施,对提高系统控制精度有重要的意义,并极大减少了因停机停线造成的经济损失。

1 伺服式注塑机液压控制系统原理

伺服驱动器接收来自注塑机电脑的压力模拟量指令和流量模拟量指令,一般来讲都是(0~10)V,将流量指令与编码器反馈回来的速度信号进行比较,然后进行控制运算,通过PWM(Pulse Width Modulation,脉冲宽度调制)电压波形对伺服电机的转速进行控制,由于伺服电机是带动油泵一起转动的,从而达到间接控制油泵流量的目的。压力控制过程:伺服驱动器将接收的压力指令与压力传感器反馈回来的压力信号进行比较,然后通过一定算法来对伺服电机的输出力矩和速度进行控制,从而达到压力控制的目的。

2 伺服式注塑机多泵合流控制结构

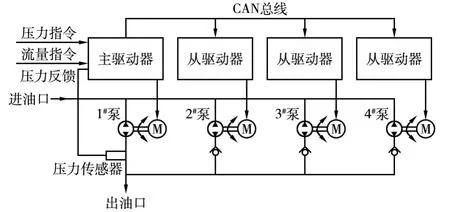

注塑机液压系统中,大多采用多泵合流控制结构。多泵合流是指设置其中一套伺服泵作为主泵,而将其余的泵作为副泵与主泵同时工作,并且主、从泵的所有动作必须一致同步,这样的组合方式即为多泵合流方式(图1)。从图1中可以看到,主泵的驱动器接收来自电脑的压力和流量信号,压力传感器则进行反馈液压系统的实际压力。而主驱动器控制从驱动器是通过两者之间连接的CAN总线来控制的。在多泵合流运行过程中,主机通过CAN通信给从机发送流量命令,从机收到流量值以主机同样的速度同步运行。此时,从机压力指令和压力反馈无效。

3 PID控制器在伺服式注塑机中的应用

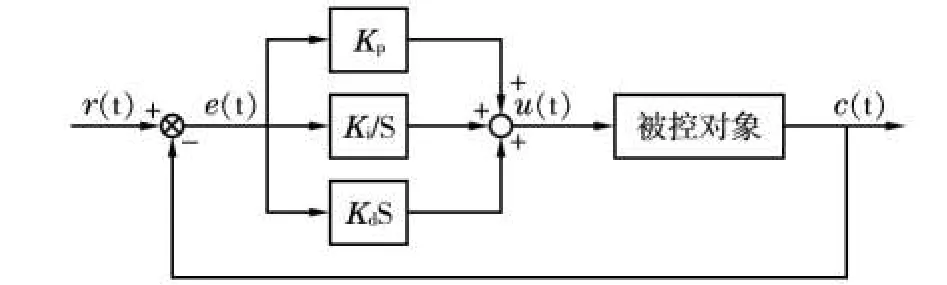

PID控制器结构简单、稳定性好、工作可靠和调整方便,目前成为工业控制的主要技术之一。在注塑机伺服液压系统上的应用变得越来越广泛。例如,在完成2400 t注塑机伺服改造过程中,当伺服驱动器的常规调试完成后,剩下的系统性能调试需要根据实际情况调整压力环回路的PI参数和流量环PI参数,以使系统达到最佳状态。PID调节器是一种线性调节器,这种调节器是将设定值r(t)与输出值c(t)进行比较构成控制偏差e(t),e(t)=r(t)-c(t)。将其按比例、积分、微分运算后,并通过线性组合构成控制量,简称P(比例)、I(积分)、D(微分)调节器,如图2所示。

图1 工业注塑机多泵合流控制原理

图2 PID控制系统结构原理

4 伺服式注塑机PID控制器参数的调节

一般来讲,增大压力环P的值会使压力响应加快,但过大的P会使系统产生振荡;减小压力环I的值会使压力响应加快,但同样过小的I值会使系统发生振荡;微分环节D的加入会提高压力响应,但同样过大的D会使系统发生振荡。且I值设为最大时,积分不起作用。

在没有外部开关量输入的情况下,系统默认第一组PID参数起作用。但通过外部开关量输入在这多组PID参数间进行切换,以满足工艺过程对不同压力响应的要求。

对于速度环PI的参数,一般情况下,增益越大,速度环的响应越快,但过大的增益会引起速度环超调甚至发生振荡;积分时间常数越小,速度环的响应越快,但同样过小的积分时间常数会使速度环超调甚至振荡。积分时间常数设为最大时,积分不起作用。

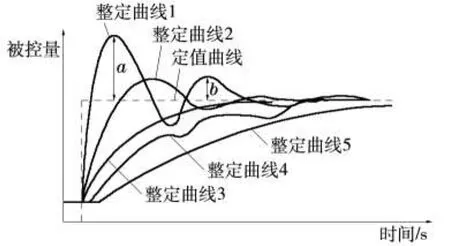

真正理想的PID整定曲线,是测量曲线和给定曲线的完全重合,但实际做不到。通常所说的理想曲线,如图3所示的a,b两个波的峰高之比在10∶1~4∶1。图4中曲线2就比较理想。

5 液压控制系统出现严重振荡的快速调节方式

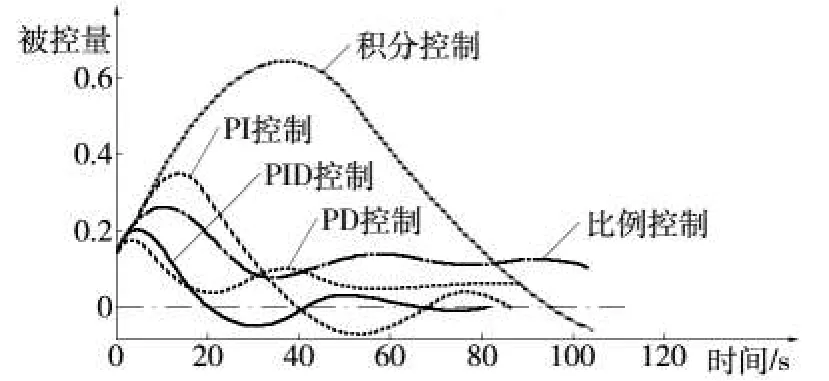

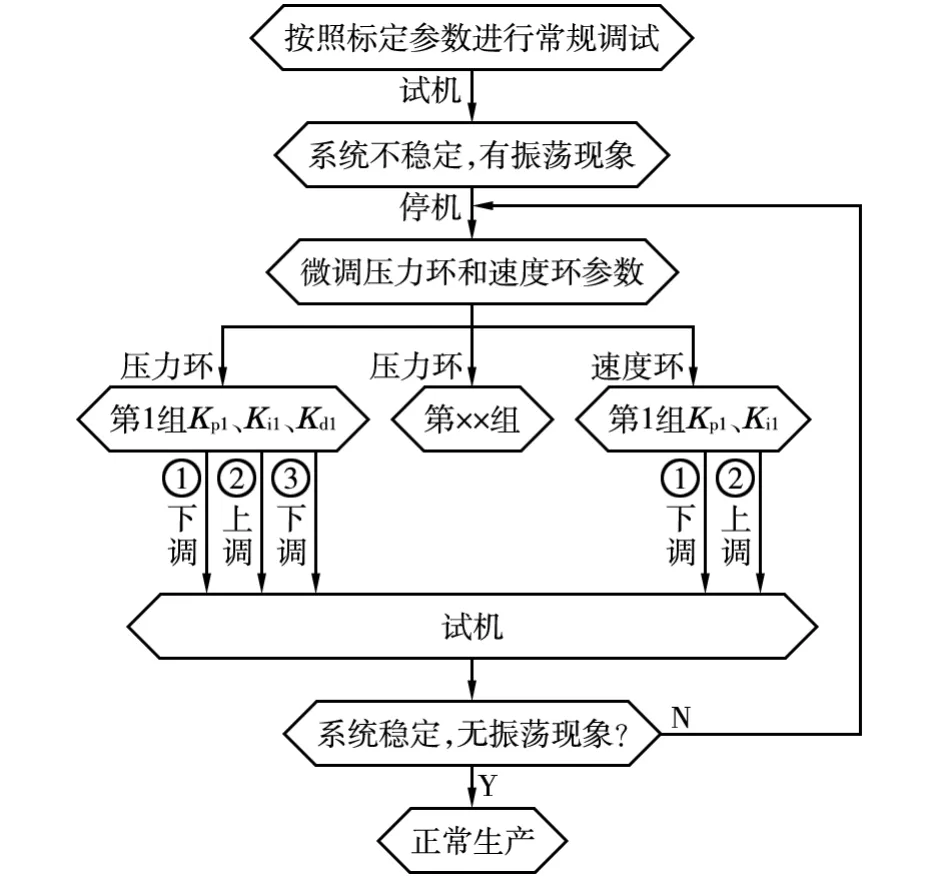

根据各控制规律的响应过程可以看出,PID三者作用时控制效果最佳,但这并不意味着,在任何情况下采用3作用调节都是合理的。在出现注塑机液压系统超调振荡的时候,可按照以下操作方式快速消除系统振荡。快速消除液压系统振荡的流程见图5,其中,数字序号表示调节的先后顺序。

2400 t注塑机伺服改造后,出现动模板剧烈的抖动现象,尤其是在刚开模与刚合模的瞬间抖动异常剧烈,这对注塑机的铰链、模座、格林柱、模板平行度、机台水平度、合模力以及产品工艺质量都会造成严重的影响。而此时,如果应用以上的方法对伺服控制器PID参数进行调节,就可以很快就消除了液压系统振荡现象。

图3 PID曲线整定图

图4 各种控制规律的响应过程

图5 快速消除液压系统振荡流程

6 结语

在实际生产中,快速调节注塑机伺服控制器的PID参数以消除液压系统振荡,不仅极大的减少了停机时间造成的经济损失,还延长了机台的使用寿命。有效保护注塑机动模板与模具,提高注塑产品的质量,此方法对于工艺调试人员及设备维修人员都是需要掌握的。