圆弧检测结果的优化

邓水平 陈 昶 何国颂

(1.国家重大技术装备几何量计量站,四川610199;2.二重(德阳)重型装备有限公司检测中心,四川618013)

1 概述

圆弧的主要参数半径和圆心位置,在加工时是存在的,并且唯一。当工件从机床上取下后。再重新找其圆心位置是非常困难的,只能采用间接测量的方法,来推断圆弧半径及圆心位置,并且工件在检测前,要进行去“毛刺”等处理,以去除粗大误差对测量结果的影响。这就使得测量结果与预期要求相差较大。常用的测量方法有:

(1)连续测量,如用PK630极坐标测量仪及圆度仪进行连续测量;

(2)非连续测量,如用三坐标测量机采集坐标点;

(3)比较测量,如与CAD模型或标准圆进行比较,可以获得非连续的测量点。

上述测量方法中,都是利用圆弧上的点通过计算来推断圆弧中心得到。连续测量,因测得点较多,能反应出轮廓度的真实情况。因此,测量具有较高的准确性,但受仪器测量范围的限制(小于630 mm×1200 mm)。非连续测量,因测量点有限,不能发现圆弧的异常区域,准确性不如连续测量好,但具有较大的测量范围。

根据圆弧检测数据计算圆弧半径及圆心位置常用的判定准则是最小二乘法,大多数三坐标测量机都采用此方法,对于圆心角大于60°的圆弧,经处理后的数据准确性能达到预期要求,对于圆心角小于10°的圆弧,经常规方法处理后的数据准确性较低,往往不能达到预期要求。

2 数据处理方法

用极差函数理论[1]对圆弧检测结果的优化:

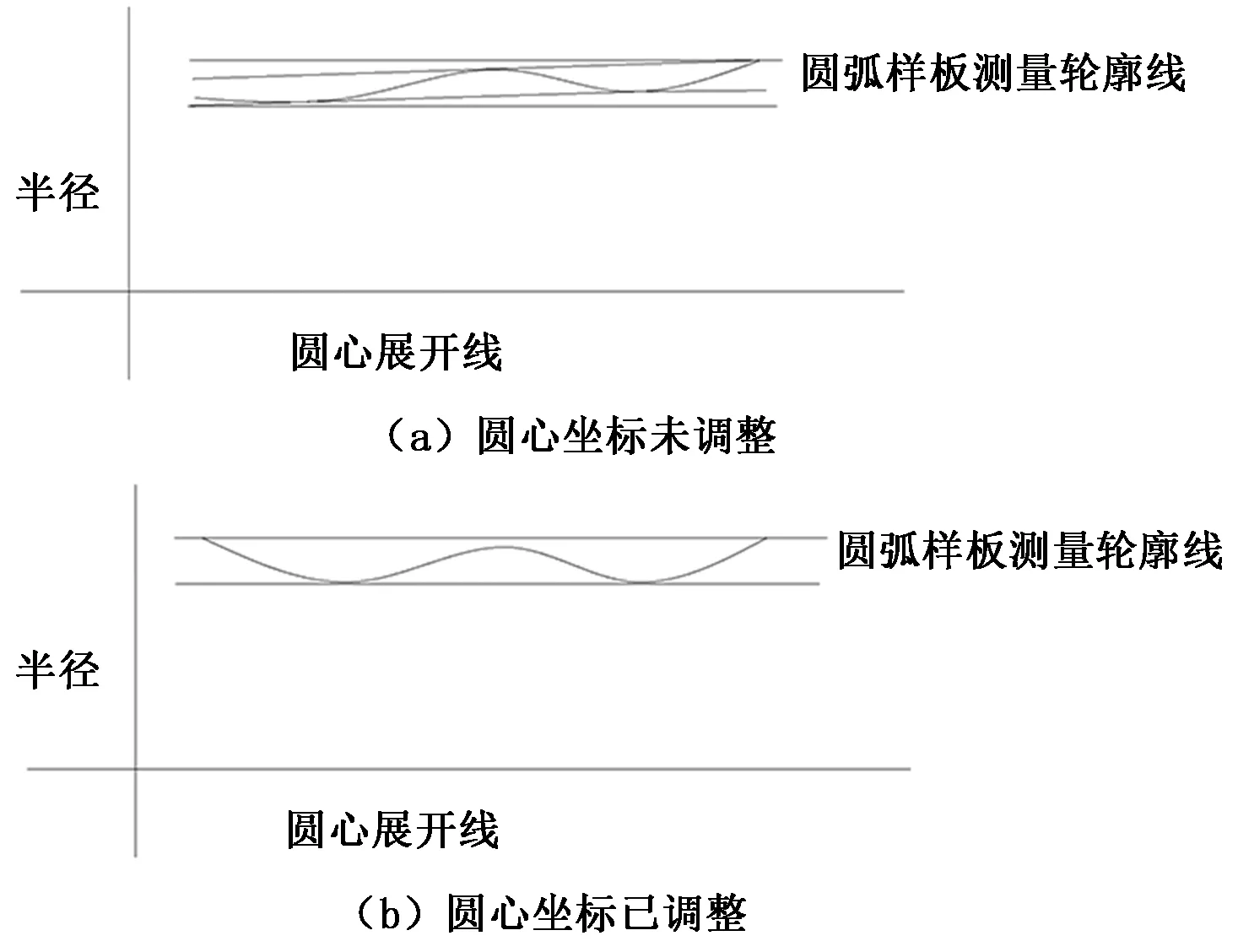

(1)以圆弧中心点为回转中心,测量点连线后展开成平面,圆弧测量点连线的轮廓度转化为求直线度,圆心位置调整前、后轮廓的变化,如图1所示,通过调整圆心坐标使评定包容线最小,如图1(b)。

(2)圆弧的作用半径和圆心是在测量点连线的轮廓度符合最小条件的情况下取得的,即测量点连线的轮廓度或直线度的判定应符合最小条件,即称之为作用圆弧半径和作用圆弧圆心(与最小二乘法得到的半径及圆心有区别)。此时的圆弧与另一标准圆弧接触时,面积最大,磨损速度最慢。

3 极差函数的数学模型

图1 圆心位置调整前、后轮廓的变化Figure 1 The change of outline of the position of circle center before and after the adjustment

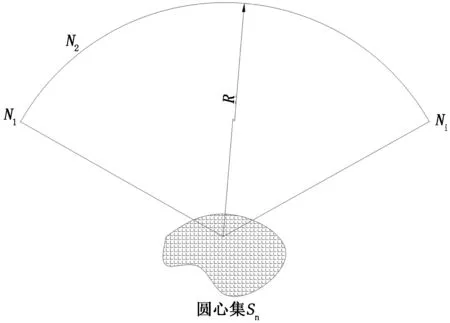

在数学中,三点可以确定一个圆弧的中心位置及半径。在圆弧上采集N个平面坐标点,将其进行合理分组。按照排列法可形成圆心点集Sn,如图2所示,每一圆心点集Sn至圆弧上每一测量点Ni的最大距离S(u)-,最小距离S(u)-,则有:

S(u)-=sup[R(x,y,u):x,y∈Sn]

(1)

S(u)-=inf[R(x,y,u):x,y∈Sn]

(2)

E(u)=S(u)--S(u)-

(3)

△E(u)=min[E(u)]

(4)

式中,S(u)-极大值;S(u)-极小值;E(u)极差函数;△E(u)为E(u)的极小值。

4 圆弧检测数据的优化处理

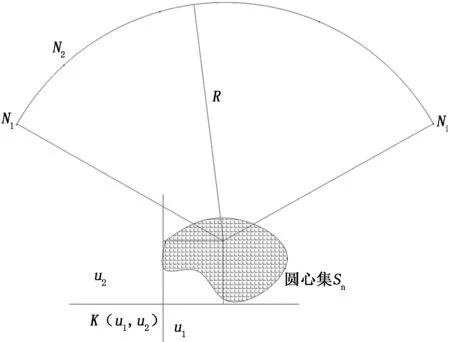

常规方法得到的圆心位置点集Sn及圆弧半径集R,在点集Sn内,所有点都是离散的,经过优化处理,能在最优点附近求得K点,K(u1,u2)即为所求的最佳点,此点圆心坐标的调整量u1、u2也可用MATLAB语言工具进行函数优化求解,如图3所示。

图2 测量点集及圆心点集Figure 2 Point-group of measurement and the point-group of circle center

4.1 圆心位置变化与轮廓度的关系

圆心位置改变可引起轮廓度的变化。其近似关系为:

S(u)=△ii=△i+u1cosθi+u2sinθi

(5)

式中,u1、u2分别为x,y方向的调整位移量;θi为第i点与第一点的夹角;△i为第i点修正前的数值;△ii为第i点修正后的数值。

图3 圆心坐标调整图Figure 3 The adjustment diagram of the circle center coordinates

4.2 最小条件判定

根据△ii及θi,判定△E(u)是否已取得最优值。

CONV[S(u)-]∩CONV[S(u)-]≠Φ

(6)

即公式(4)△E(u)=min[E(u)]有最优解。公式(6)中Φ为空集。

单纯形解具有明显的几何特征,且可用几何判定,再判定点(N+2=4)最大值、次大值、最小值、次小值按角度呈现相间排列或求解可行集。即满足最小条件解,且公式(4)有解。

5 应用实例

为检验此处理方法的准确性,用同一组数据对处理前、后进行比较。

5.1 圆度计算

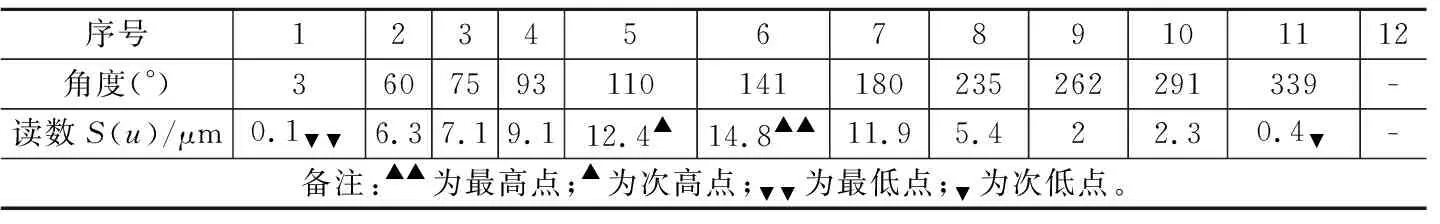

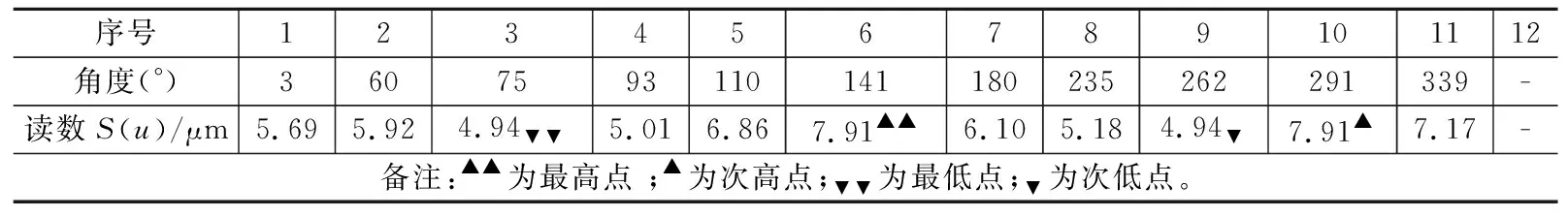

将∅3000 mm×7000 mm的工件安装在机床上进行测量,读数用分辨率为0.1 μm的电感仪,角度用分辨率为0.001°的测量装置进行测量(计算时取整数),用极差函数法对测量数据记录如表1所示。

用常规处理方法得到的轮廓度为:

△=14.8-0.1=14.7 μm

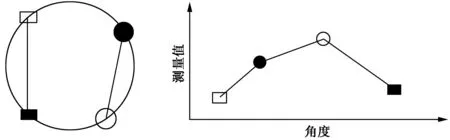

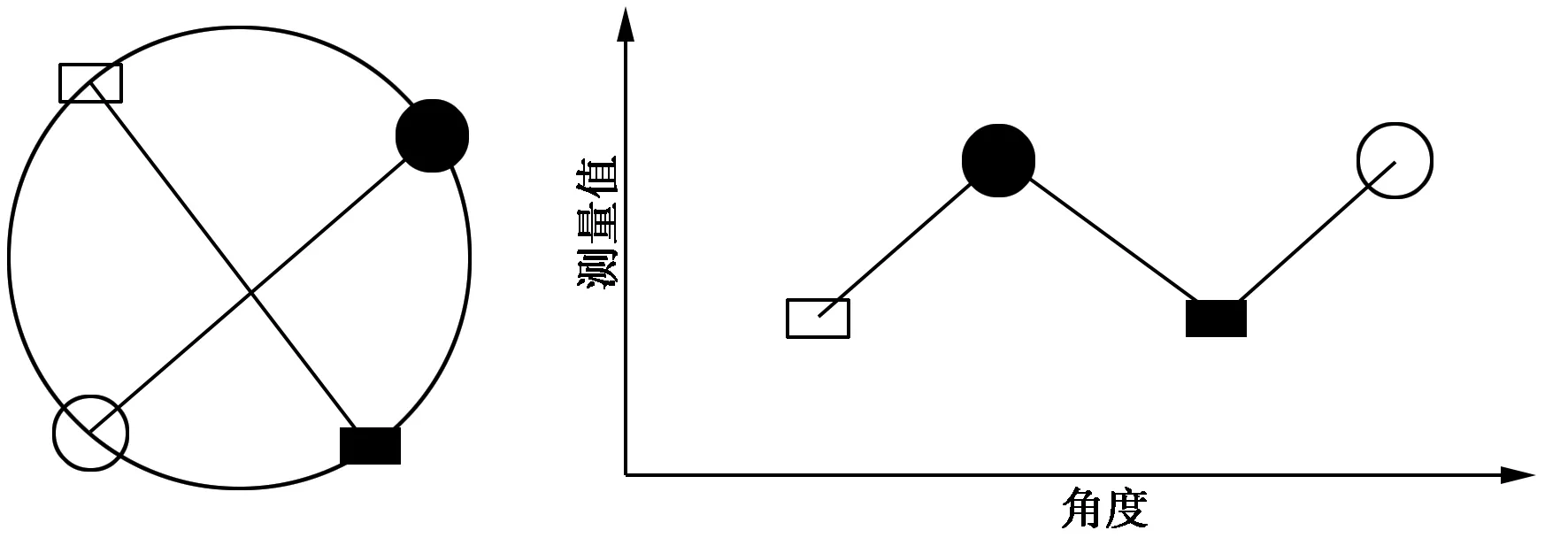

图4中高点的连线与低点的连线不相交,没有解。用MATLAB编程语言对公式(1)~(5)编程后,对表1中的数据优化处理后,在轮廓最小时圆心位置偏移调整量为:

u1=x≈6.3 μm

u2=y≈-3.8 μm

表1 测量数据表Table 1 Data table of measurement

表2 优化处理后的测量数据Table 2 Measurement data after optimization treatment

表3 理论坐标值(单位:mm)Table 3 Theoretical coordinate value (unit:mm)

数据如表2。轮廓度按公式(4)计算,结果为:

△E(u)=△max-△min=7.91-4.94=2.97 μm

圆形判定形式。测量极值、角度排列如图5所示。

○最高点 141° 14.8μm ●次高点 110° 12.4 μm □最低点 3° 0.1μm ■次低点 339° 0.4 μm

○最高点 291° 7.91 μm ●次高点 141° 7.91 μm □最低点 75° 4.94 μm ■次低点 262° 4.94 μm

图5中高点的连线与低点的连线相交,因此有解。通过图4和图5,均可判定测量数据经处理后,有最优解,即符合最小条件。

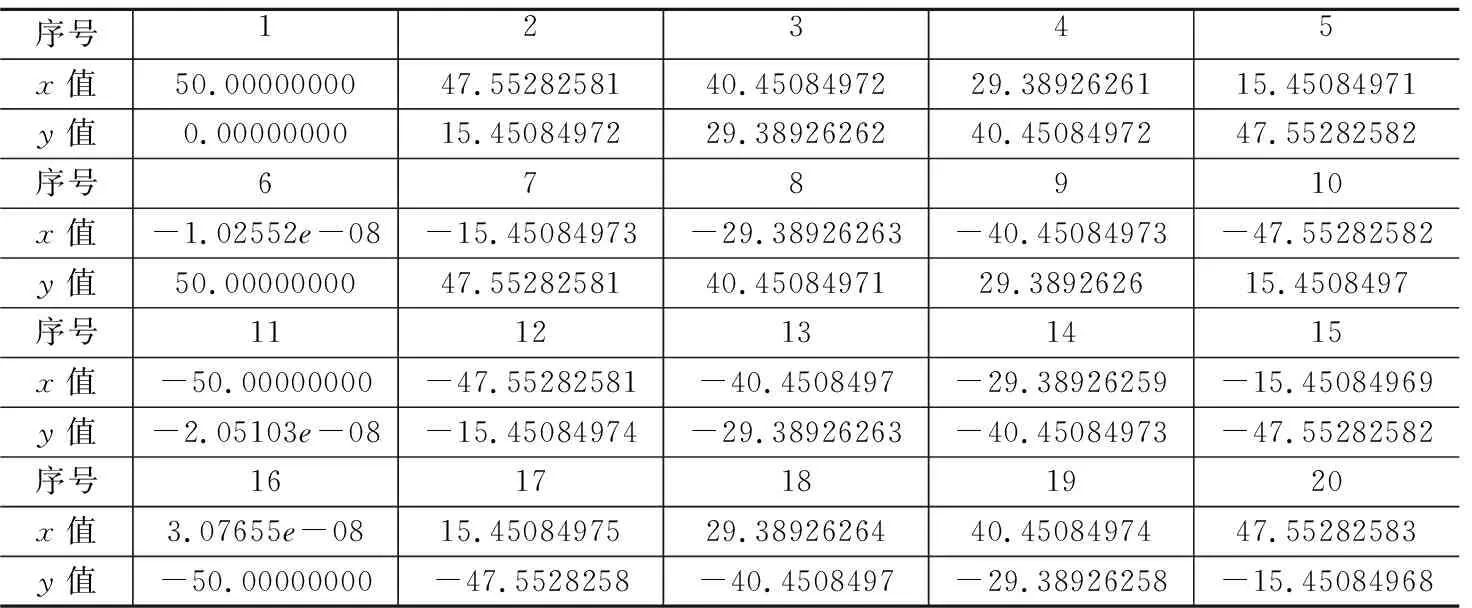

5.2 圆心位置及圆度计算

∅100 mm的圆,以(0,0)为圆心,圆周上均匀分20点计算坐标,按理论数据计算值如表3。

经MATLAB编程运行:

x0=[0,0]

[x,feval]=fminunc(@myfun2a,x0)

得到圆心坐标最优解为:

u1=x0≈0,u2=y0≈0

半径R=50.0000

计算处理圆度或轮廓度:1.0302e-08。

理论半径、圆心位置与计算得到的半径、圆心位置基本一致。通过上述实例,极差函数法处理圆弧检测结果的准确性满足预期要求。

6 结果分析与结论

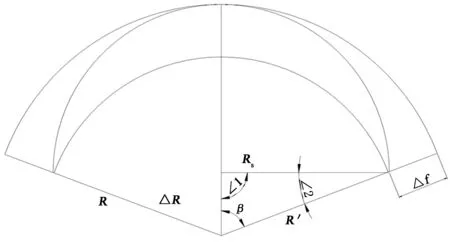

上述方法是我们在轮廓度△f为最小时,获得圆弧的半径偏差△R及圆心位置。他们之间的关系见图6[2]。

图6 半径R、半径差△R与轮廓度△f的关系Figure 6 The relationship between the radius R, the radius difference △R and the profile tolerance △f

∠2=sin-1[sinβ×△R/(R-△R)]

∠1=180°-∠β-∠2

R'=(△R×sin∠1)/sin∠2

设∠β=3°21',△R=1 mm,R=300 mm

计算得:∠2=0.01119763°

∠1=176.63880237°

轮廓度△f为:△f=R-R'=1.7 μm

通过以上分析,我们可以看出,小圆心角圆弧轮廓度的变化对半径的影响非常大(约600倍)。并得出以下的结论:

(1)不能用半径误差代替轮廓度。

(2)测量结果应注明测量方法,为保证测量准确性,应首选连续测量,其次是非连续测量或比较测量。

(3)小圆心角是圆弧测量误差大的根源,尽量避免制造小圆心角。

(4)圆弧半径公差的选择应合理,应根据半径公差选择符合要求的测量设备。

(5)应避免大半径小圆心角的圆弧,如R41 581.249±0.03 mm等。

(6)测量结果应给出测量不确定度。

[1] 熊有伦. 精密测量的数学方法[M]. 中国计量出版社, 1989.

[2] 谭德培. 大半径圆弧样板的半径误差与轮廓度误差——对《大半径圆弧样板的旋转测量方法》一文的商榷[J]. 计量技术, 1988(5):49.