用于槽式聚光集热器的真空集热管的热损失分析

0 引言

太阳能热发电技术中,槽式太阳能热发电技术最早实现了商业化运营,是目前可再生能源领域的研究热点。在国际上,美国公司鲁兹(LUZ)在加利福尼亚州建造了9座槽式太阳能热发电系统(SEGS I-SEGSIX),总装机容量达354 MWe,已稳定运行了20多年[1]。在国内,2016年9月13日公布的我国首批20个1.35 GW太阳能热发电示范电站项目中,槽式太阳能热发电项目就有7个[2];2016年10月12日,由深圳市金钒能源科技有限公司独资建设的世界上首个高温熔盐槽式太阳能热发电示范回路在甘肃阿克塞戈壁正式并网发电[3]。

槽式聚光集热器是太阳能热发电系统中的关键部件,而真空集热管是槽式聚光集热器的核心部件之一,其性能和质量决定了整个槽式太阳能热发电系统的发电效率和运行维护成本,而真空集热管热损失是影响集热效率的重要因素之一。目前,世界集热管技术被德国公司SIEMENS、Schott,以及意大利公司Archimede Solar Energy所垄断,国外已运行和在建的太阳能热发电站都是采用这3个公司的产品。国内目前有北京市有色金属研究院、皇明太阳能、天瑞星、北京市太阳能研究所有限公司等8家公司宣布研制成功了高温真空集热管。

国内外对真空集热管的热性能进行了大量研究。国际上,Hegazy研究了一种集热管带翅片的新型槽式集热管,并以埃及地理环境为例,将其与传统槽式集热管进行了热性能对比,结果显示,新型槽式集热管的集热效率比传统的高3%[4]。Dirk Kruger等对 Solitem PTC 1800 型槽式集热器的光学性能进行了研究,并在工作温度200℃、工质为高压水的实验条件下测试了此槽式集热管的热损失[4]。Hang Al-Ansary等采用数值分析法研究了半绝缘非真空抛物面槽式集热管的导热和对流损失,并与常规集热管进行对比,表明此种集热管在中低温下具有较好的热效率和经济性[4]。西安交通大学的程泽东等设计了几种结构参数不同的集热器,对集热管外混合对流换热进行了模拟研究,并对槽式集热管内的耦合换热过程进行了耦合求解[4]。北京工业大学的熊亚选等通过分析槽式太阳能集热管热损失的计算方法和传热过程,建立了槽式集热管传热损失模型,并利用此模型研究了环境条件对集热管传热损失的影响[4]。中国科技大学的韩崇巍建立了槽式集热管一维、非稳态传热模型,并对集热管热性能进行了数值模拟[4]。华北电力大学的崔映红等在已有的计算集热管有用能量模型的基础上对模型进行了优化,利用优化后的模型对槽式集热管热损失进行了分析,并研究了真空度、辐射强度、风速的影响[4]。

本文借助实验设备,通过测量工质流过集热管的实际热损失来分析在不同工质温度下集热管的热损失情况,找到热损失随工质温度变化的规律。

1 集热管热损失理论分析

1.1 建立热损失模型

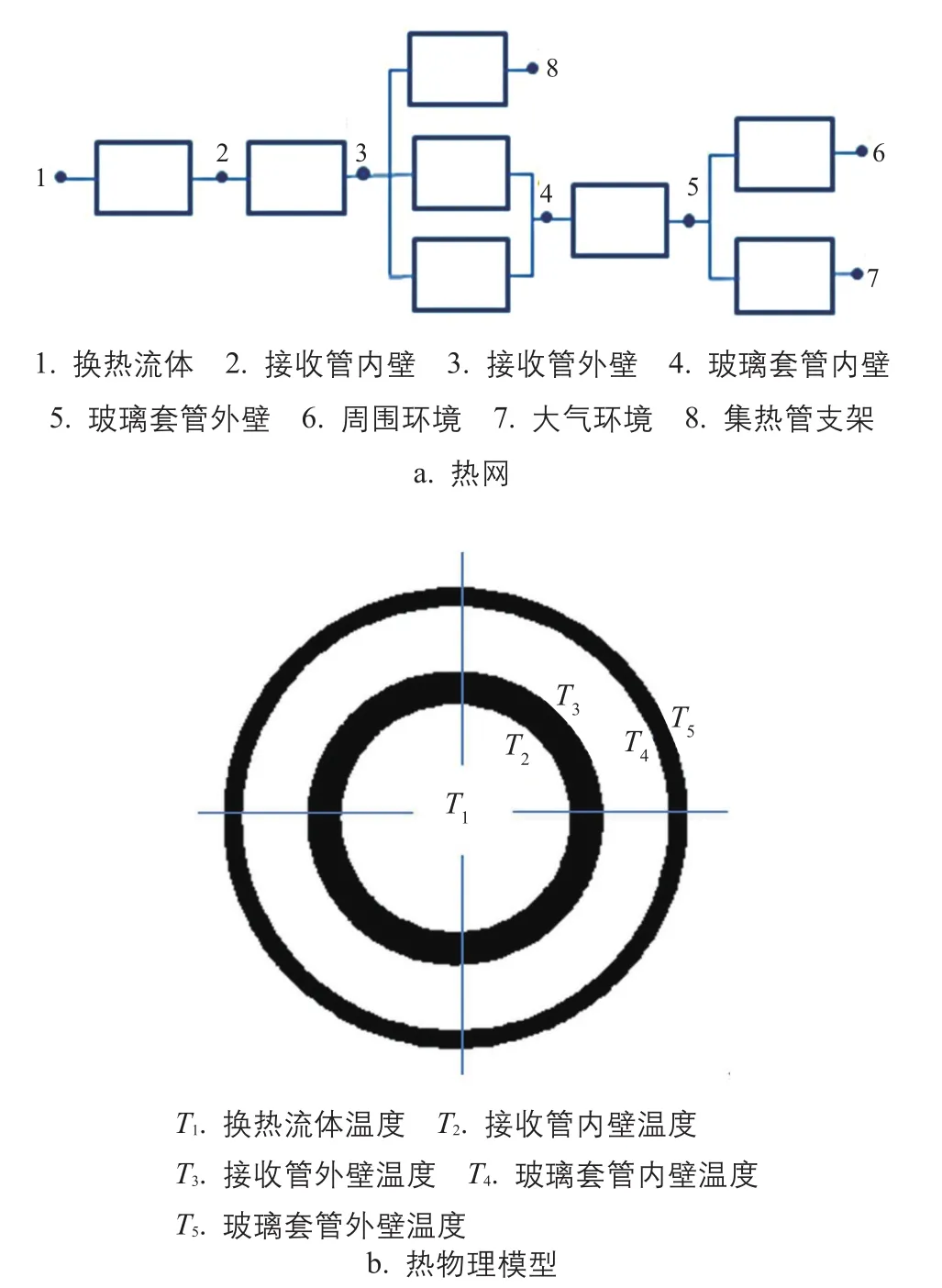

集热管热损失模型如图1所示,其传热过程为:1)金属接收管内,换热流体1与接收管内壁2之间进行对流换热;2)金属接收管内壁2与接收管外壁3之间通过导热传热,由于金属管壁热阻小,可不考虑;3)金属接收管外壁3与玻璃套管内壁4之间是真空,当真空度较高时,热损失主要为气体分子间的热传导和壁面间的热辐射,若真空度降低,热损失主要为自然对流和壁面间的辐射换热[5];4)两端集热管支架8可近似认为是无限长肋的散热[6];5)玻璃套管内壁4与玻璃套管外壁5之间通过导热传热;6)玻璃套管外壁5通过对流换热向周围环境6散热,并向大气环境7辐射散热。

图1 集热管热损失模型图

1.2 换热流体与接收管内壁的对流换热量

换热流体与接收管内壁单位长度对流换热量的计算为[6]:

式中,h1为流体对流换热系数,W/(m2·K);k1为在T1温度下的换热流体导热系数,W/(m·K);q12为换热流体与接收管内壁的对流换热量,W/m;D2为接收管内径,m;NuD2为特征尺寸为D2的努塞尔数。努塞尔数Nu与流体流过集热管的流动形式(层流流动、湍流流动、层流-湍流过渡流动)有关,实际工况下的流动形式为湍流,但在实验平台实验计算时,流动可能为层流或层流-湍流过渡流动。

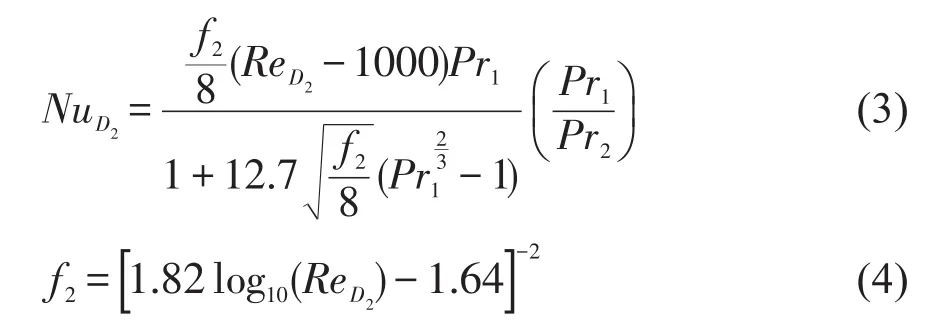

1)流动形式为湍流、层流-湍流过渡流动时,努塞尔数Nu的计算为[6]:

式中,为雷诺数;为对应T1温度下的普朗特数;Pr2为对应T2温度下的普朗特数;f2为接收管内壁的摩擦系数,适用范围为

2)流动形式为层流流动时,努塞尔数等于常数,即

1.3 接收管外壁与玻璃套管内壁之间的热传导

1.3.1 真空状态

当Pair<1 Torr时,环形空间的对流传热方式为自有分子导热,计算见式(5)~式(8)[6]:

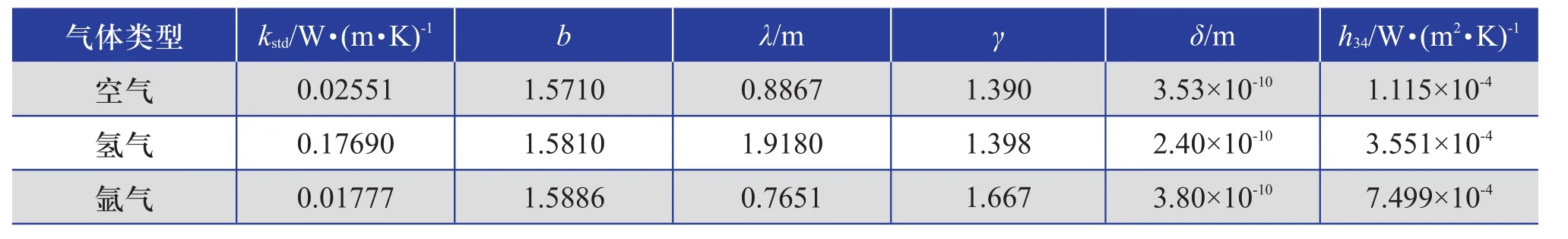

式中,q34为接收管外壁与玻璃套管内壁之间的热传导量,W/m;D3、D4分别为接收管外壁、玻璃套管内壁的直径,m;h34为接收管外壁与玻璃套管内壁之间的气体对流换热系数,W/(m2·K);kstd为空间气体的热导率,W/(m·K);λ为分子碰撞自由程,m;a为调节系数;b为关联系数;γ为空间气体的比热比;T34为环形空间气体平均温度,K;Pa为空间气体的压强,Pa;δ为空间气体的分子直径,m。各参数取值如表1所示。

表1 真空状态下空间气体计算系数及常数[6]

1.3.2 非真空状态

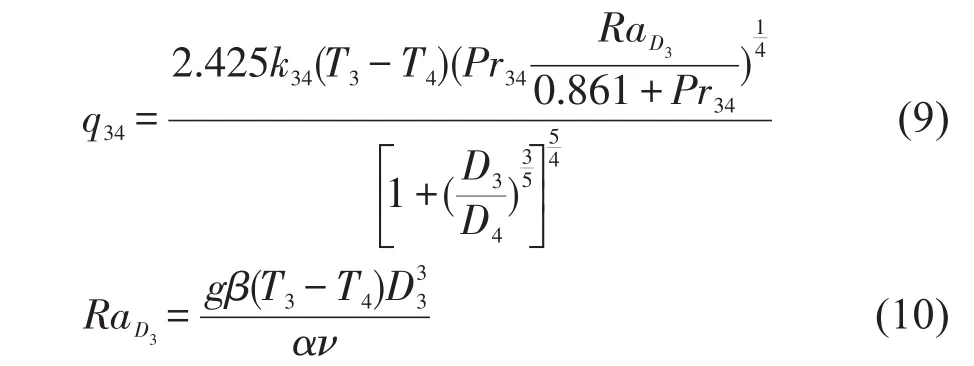

环形空间内部压力Pair>1 Torr时,认为失去真空状态,处于非真空状态;此时空间换热形式为自然对流换热,水平环状空间自然对流换热的计算公式为[6]:

式中,Pr34为环形空间气体的普朗特数;α为调节系数;v为运动粘度,m2/s;k34为在T34温度下环形空间气体的导热系数,W/(m·K);RaD3为特征尺寸D3的瑞利数;g为重力加速度;β为体积热膨胀系数,1/K。

当集热管保持真空状态时,热损失最小,当真空部分进入空气时,集热器热效率出现较大下降。接收管中的导热油温度高时会缓慢释放出氢气,通过接收管管壁渗入到真空区域,使热损失进一步加大[7]。

计算氢气的传热量时,将空气的各项物理参数替换成相同条件下氢气的物理参数即可。

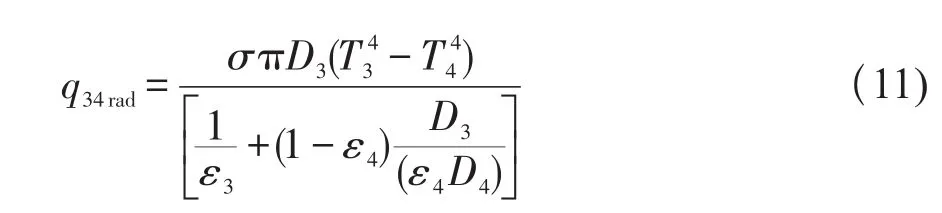

1.4 接收管外壁与玻璃套管内壁之间的热辐射

接收管属于金属高温部件,而玻璃管是低温部件,所以二者之间存在辐射热损失。由于玻璃管内壁涂有防反射涂层,金属管向玻璃管的辐射能只有很小一部分会穿过玻璃管直接散失到大气中。假定接收管外壁面与玻璃套管内壁面均为灰体表面,二者之间的辐射换热为包管间的辐射传热问题,由辐射换热基本原理可知,二者间的辐射换热公式为[6]:

式中,q34rad为接收管外壁与玻璃套管内壁之间的热辐射传热量,W/m;σ为波尔兹曼常数,W/(m2·K4),σ取5.67×10-8;ε3为选择性吸收涂层发射率,ε3=0.00042×T3-0.0995;ε4为玻璃套管内壁发射率,取0.9。

1.5 玻璃套管外壁与环境传热

玻璃套管外壁与环境传热包括两个方面,即对流换热和热辐射。

1.5.1 对流换热

对流换热是集热管最主要的热损失之一,其计算公式为[6]:

式中,q56为玻璃套管外壁与环境的对流换热量,W/m;D5为玻璃套管外壁的直径,m;NuD5为特征尺寸D5的努塞尔数;h56为玻璃套管外壁与环境的对流换热系数,W/(m2·K);T6为周围环境温度,K;k56为在玻璃套管外壁温度与环境温度平均值下的空气导热系数,W/(m·K)。

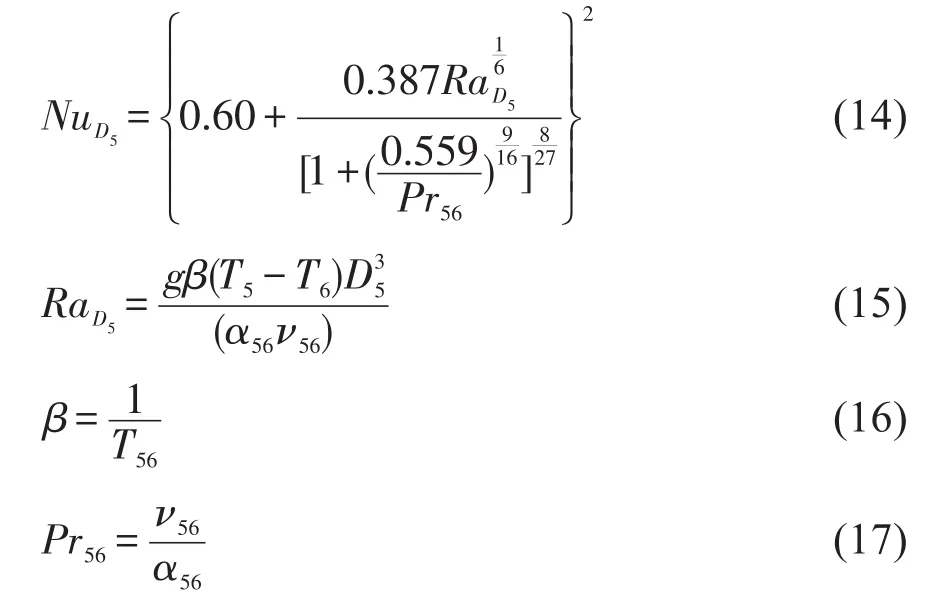

1)当环境风速u=0 m/s时,玻璃套管与环境之间的对流换热方式是自然对流,计算公式为[6]:

式中,T56为玻璃管外壁与环境的平均温度,K;为特征尺寸D5的瑞利数;α56为在T56温度下的空气热扩散系数,m2/s;Pr56为在T56温度下的普朗特数;v56为在T56温度下的空气运动粘度,m2/s;β为体积膨胀系数,适用范围为105<RaD5<1012。

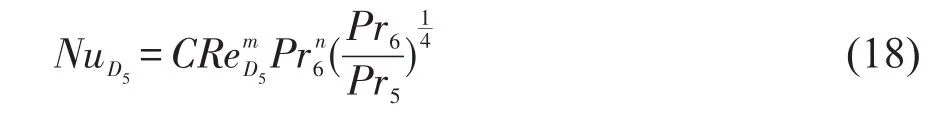

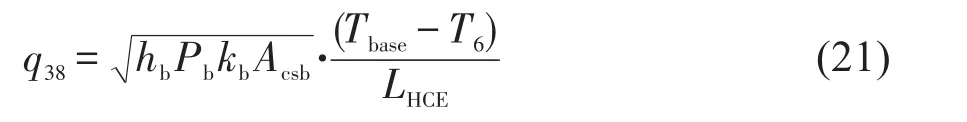

2)当环境风速u>0 m/s时,玻璃套管与环境之间的对流换热方式是强迫对流,计算公式见式(18)[6],适用范围为 0.7<Pr6<500,1<RaD5<106:

式中,Pr5、Pr6分别为玻璃套管外壁温度及环境温度下的普朗特数;ReD5为特征尺寸D5的雷诺数;n、C、m都为环境状态下的空气计算系数及常数。C和m的取值如表2所示。

表2 环境状态下空间气体计算系数及常数[6]

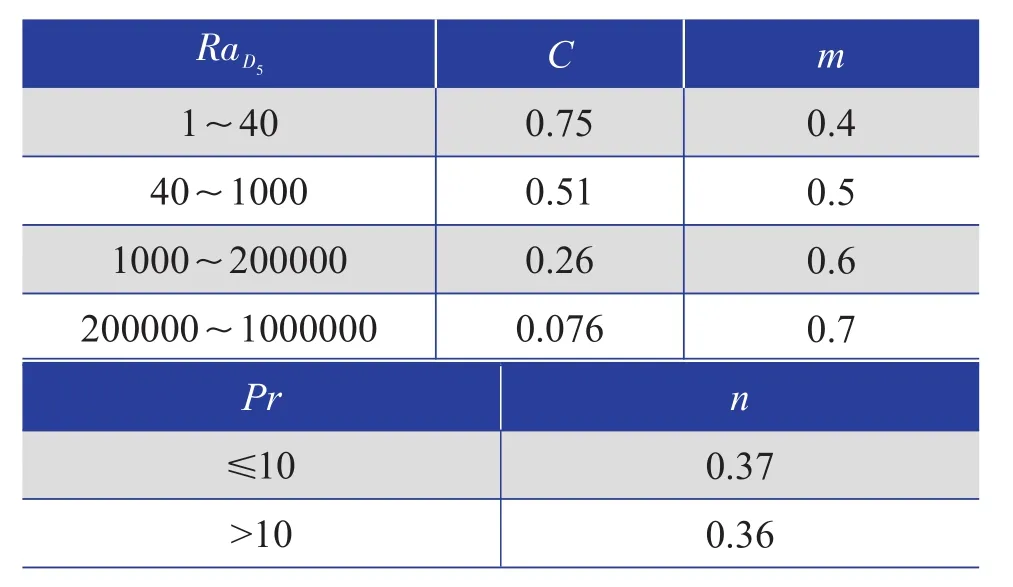

1.5.2 热辐射

玻璃套管与大气之间存在热辐射,为简化计算,假设玻璃套管外壁为灰体,大气环境为黑体,且大气温度值等于环境温度减去8 K[6],计算公式为[6]:

式中,q57rad为玻璃套管与大气之间的热辐射传热量,W/m;ε5为玻璃套管外壁发射率;T7为大气温度,K。

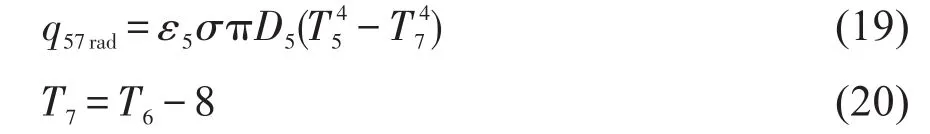

1.7 支架机构热损失

每个集热管的端部都有一个支架机构,支架机构的散热可近似认为是无限长肋的散热,其传热计算式为[6]:

式中,hb为平均对流换热系数,W/(m2·K);Pb为支架机构周长,m;kb为导热系数,W/(m·K);Acsb为支架机构最小横截面积,m2;Tbase为支架机构肋基温度,K;LHCE为集热管长度,m。

2 集热管热损失系数的经验计算式

通过理论分析可知,集热管的热损失主要取决于它的工作温度,并与其涂层材料和结构有关。Ajona通过对集热器LS-3的实验研究,求得集热管热损失系数的经验计算式为[8]:

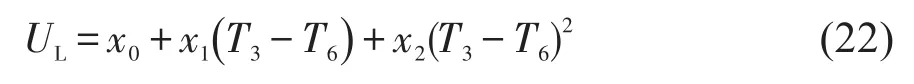

式中,UL为真空集热管的热损失系数,W/(m2·K);本实验不考虑金属管壁热阻,T3计算采用工质在管内平均温度,K;由于实验在室内进行,周围环境温度T6采用室内温度,K;x0、x1、x2为常系数,由实验求得,针对集热器LS-3,其取值如表3所示。

表3 针对集热器LS-3,常系数x0、x1、x2的取值表[8]

3 集热管热损失的实验测定

3.1 实验系统和方法

集热管热损失测量系统示意图如图2所示。热损失测量原理为:1)在实验过程中,将长度为4060 mm的单根集热管安放于测定系统中,集热管两端波纹管及接口处做保温处理4,两端口处安装温度传感器12、13,导热油箱安装温度传感器14、电加热器15;2)测量中,先将导热油在油箱中加热到要求的温度,由油泵8供入测量系统,流量控制阀调节导热油流量;然后将油箱温度、集热管进出口端温度及流量计9的流量数据输入数据采集模块6进行分析计算,并在显示器中显示;数据分析结果输入流量、温度控制模块7,由其对油箱加热器及流量控制阀10进行控制,以调节加热温度和流量,确保实现不同测量温度要求及测量温度恒定。

图2 集热管热损失测量系统示意图

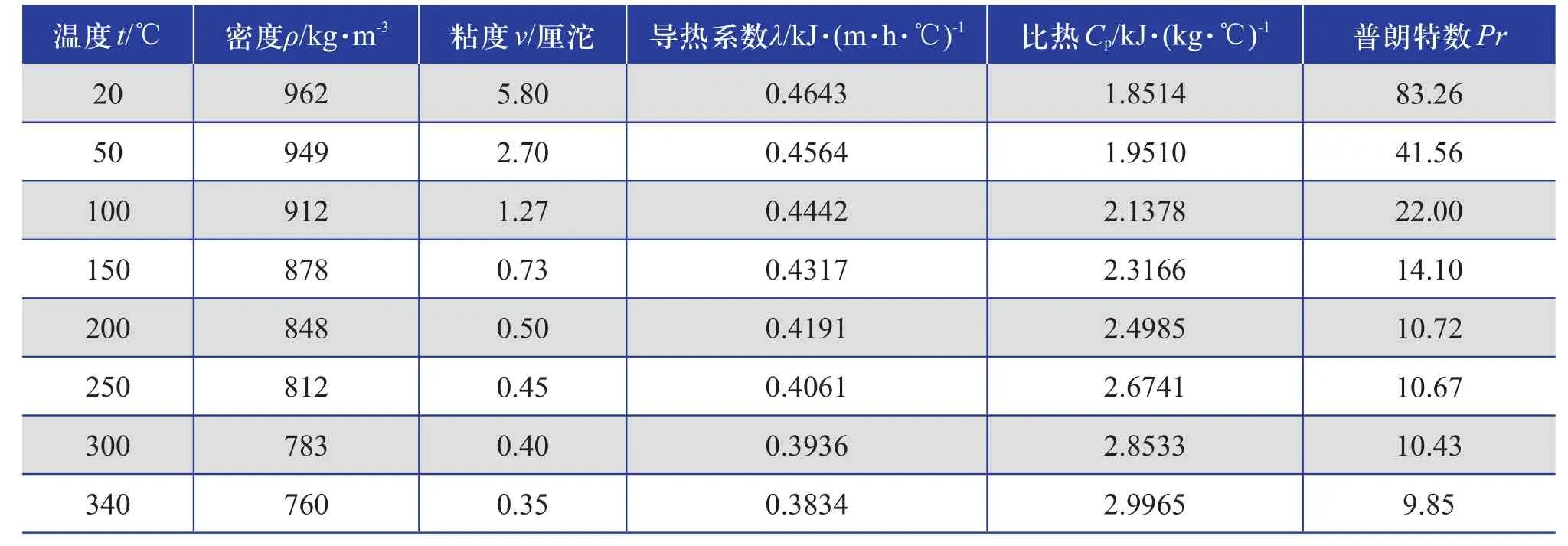

图3为槽式太阳能集热管热性能测定系统实物图。实验用导热油采用DY-340型,其性能参数如表4所示。

图3 槽式太阳能集热管热性能测定系统

2.2 数据处理

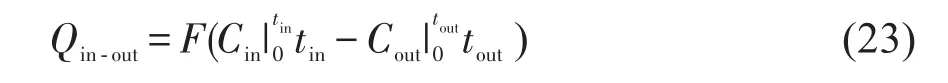

测量实验在无太阳辐射的条件下进行,加热导热油,通过测定集热管进、出口流体温度得到流体平均温度,金属管热阻忽略不计,流体平均温度即接收管温度,其与环境温度即室温的差值为所需温度差。根据流体进、出口温度差及流量计算得到实测热损失,计算见式(23)[9],然后根据所得温度差用经验公式(22)计算得出热损失,填入表5。

表4 DY-340型导热油参数表

式中,Qin-out为工质流经集热管的热损失,W;F为集热管工质流量,kg/s;tin、tout分别为进、出口工质温度,℃;Cin、Cout分别为进、出口工质定压比热,kJ/(kg·℃)。

表5 实测热损失与经验公式计算热损失对照表

2.3 实验结果分析

本实验所用真空集热管为某厂家提供,单根长度为4060 mm;金属接收管外直径为70 mm,内直径为55 mm;外罩同心玻璃套管,外直径为110 mm,厚度为4 mm。导热油箱加热温度在130~320℃范围,实验室内环境温度稳定在±0.25℃以内,集热管进、出口温度波动<±0.02℃,传感信号30 min内电压波动<±0.05 V,电流波动<±0.25 A,可认为系统达到稳定状态。

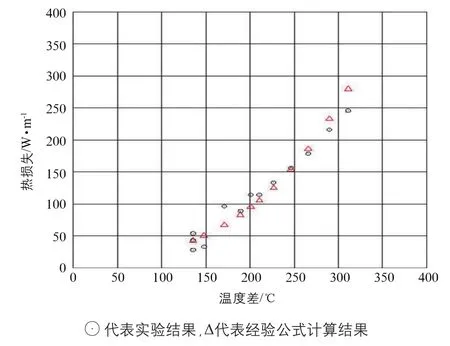

实验测定热损失与通过经验公式计算热损失相差不大,集热器单位长度热损失Q随温度差△T的变化关系见图4。由图4可以看出,热损失随温度差增大迅速增大。

由表5可以看出,集热管平均工作温度与环境温度的温差为150~200℃时,其实测热损失约为30~110 W/m;平均工作温度与环境温度的温差为200~250℃时,其实测热损失约为110~160 W/m;平均工作温度与环境温度的温差为250~300℃时,其实测热损失约为160~240 W/m。

图4 集热管热损失的实验结果与经验公式计算结果

3 结论

本文通过理论公式计算分析,与实测数据进行对比,归纳出影响真空集热管热损失的几种主要因素为:

1)工质流体的温度越高,热损失越大,且热损失增大的速度加快。

2)环境温度降低、风速增大同样会导致热损失增大,但这种热损失主要是通过对流换热进行的,只要集热管真空度高,其对总热损失的影响不大。

3)选择性吸收涂层的发射率越大,热损失越大,降低选择性吸收涂层的发射率、提高玻璃管内壁反射涂层的反射率是降低集热管热损失的有效方法。

4)环状空间真空度越小,热损失越大,真空度维持的时间长短是影响集热效率的重要因素。

[1]卑振华.槽式聚光集热系统加热真空管的特性及应用研究[D].北京:华北电力大学,2009.

[2]国家太阳能光热产业技术创新战略联盟.我国1.35GW太阳能热发电站示范项目名单正式公布[EB/OL].http://www.cnste.org/html/jiaodian/2016/0914/367.html,2016-09-14.

[3]赵慧芝.全球首个高温熔盐槽式光热发电示范项目并网发电[N].中国改革报,2016-10-17.

[4]雷骁林.槽式太阳能聚光集热系统设计研究[D].武汉:华中科技大学电子工程学院,2013.

[5]唐振,孙志新,李增耀,等.槽式太阳能集热器真空夹层传热的数值模拟[J].工程热物理学报,2013,34(6):1133.

[6]宋记锋,丁树娟.太阳能热发电站[M].北京:机械工业出版社,2012,89.

[7]黄鑫炎,侯鹏,郝梦龙,等.槽式太阳能热发电真空集热管技术[J].太阳能,2009,(4):32.

[8]刘鉴民.太阳能热动力发电技术[M].北京:化学工业出版社,2012,48.

[9]张学学,李桂馥.热工基础[M].北京:高等教育出版社,2004,38.