计算机软件在换热器设计中的应用

孙 新

上海华谊工程有限公司 (上海 200241)

换热器因具有结构紧凑、拆装方便、换热效率高等优点被广泛应用于化工、石油化工、医药、轻工业等行业。其中,管壳式换热器是应用最为广泛的一种换热器类型。常见的有塔底再沸器、塔顶冷凝器等,它们的运行情况直接关系到塔的操作状况,进而影响整个生产过程及产品质量。因此如何更好地设计换热器,使其满足工艺条件,提高生产效率,是每个设计人员需要研究的问题。

单一组分单相流体的换热计算较简单,而涉及到两相流计算时,还需要流体的相平衡数据。对于多组分的计算,尤其是产物为汽液两相时,随着蒸汽的不断冷凝,混合蒸汽的温度和组成逐渐变化,所以要分段进行计算,求取数个温度点下的平衡常数、物性参数、冷凝量等,然后进行加和计算。此种情况下,如果设计人员手工完成这些工作,需先假定汽液比,采用试差法多次计算,直到计算值和假定值接近,该过程包含许多复杂的计算,工作量大,而且可能存在很大的误差。所以,在这种情况下借助于计算机软件进行计算,将会大大提高工作效率。

目前用于换热器计算的软件很多,如TASC、Pro II、Aspen HTFS等,Aspen HTFS模拟软件可以独立地作为换热器设计的计算软件,设计时,它可以根据所需达到的热负荷、允许的压力降和最大速率,对换热器的配置进行优化计算。另外,程序还可以让工程师对已有的换热器在指定的负荷下进行严格的校核和计算。结合在设计过程中遇到的实际问题,对如何使用Aspen HTFS软件进行管壳式换热器的设计计算进行总结,主要介绍了设计模式和核算模式。无论是手工计算还是借助于计算机进行的计算,设计计算与模拟计算均以热量衡算和总传热速率方程为基础。下面对管壳式冷凝器的设计进行分析讨论。

1 冷凝过程分析

冷凝器大致有以下几种冷凝工况:

(1)单组分全部冷凝为液相

该工况的计算非常简单,利用Q=KA△tm=G r即可求得。其中:Q为热负荷,kW;K为总传热系数,W/(m2·K);A 为换热面积,m2;△tm为对数平均温差,K;G为被冷凝蒸汽的量,kg/s;r为被冷凝蒸汽汽化潜热,kJ/kg。

△tm=(△t1-△t2)/ln(△t1/△t2)

(2)单组分过热蒸汽冷凝

该工况热负荷包含两部分:一部分是过热蒸汽冷却至饱和蒸汽,Q1;另一部分是饱和蒸汽冷却为饱和水,Q2。

Q1=G△H△t;Q2=G r。△H为焓值差,kJ/kg。

二者相对应的平均温差与传热系数也应分别进行计算。

(3)多组分蒸汽冷凝后,产物为汽液两相

多组分蒸汽冷凝的主要特点是:在冷凝过程中,蒸汽相与凝液相的组成不断地发生变化,且冷凝后可能还存在汽液两相。由于组分不断发生变化,所以多组分冷凝计算的关键在于选取多个不同温度下的物性参数作为设计依据进行逐段计算。在实际生产过程中,这种情况最为常见,且分析最为复杂。

2 计算过程分析

在用软件对换热器进行设计时,要同时用到设计模式和核算模式[3],这一点同手工计算是一样的。根据工艺要求,在设计模式下输入一些简单的数据,如热流体流量、进出口温度,冷流体进出口温度,工艺流体中的物料名称及含量、冷流体名称,管壳程材质等。待所有条件输入后即可运行,从运行结果中可以初选换热器。在用软件进行设计时,设计模式阶段很简单,关键是核算,可在原设计结果的基础上进行调整。除了一些参数(如管子排列方式、折流板缺口高度、挡板间距)可以借助以往的经验或标准直接选取,具体的核算过程可从以下几个方面进行。

(1)根据运行结果中给出的换热器尺寸,可从标准系列中进行初选。如果标准系列中没有该尺寸,也可在计算结果的基础上,对数据进行准确的调整后再核算。

(2)查看结果中管内流速及压降,是否满足以下要求:管壳式换热器内常用流速,△p计<△p允,αi>K估。△p计为换热器模拟计算过程中计算出来的压降值;△p允为规定的换热器允许最大压降值;αi为管内给热系数;K估为估算的传热系数。综合考虑管内流速和压降来确定管程数和换热器型号。

(3)壳程中,若△p计>△p允,则增大挡板间距;若传热系数太小,可减小间距。对于传热系数的改变,应具体分析哪些条件(如影响壳程给热系数的因素——壳体直径、折流板间距、管子排列方式等)是可变的,根据具体情况而定。

3 冷凝器设计计算

以某塔顶冷凝器为例进行设计说明。作为热流体的工艺介质为多组分混合物,该介质易燃易爆,具有高度危害及腐蚀性,因此,选择走壳程,壳体及管子材质均为哈氏C276合金,冷凝后产物为汽液两相;冷却水走管程,材质为碳钢。由于正三角形排列比较紧凑,管外流体湍动程度高,给热系数大,所以初选管子的排列方式为正三角形排列。换热器的设计参数如表1所示。

初选管径为19.05 mm;由于管子材料为哈氏合金,根据特材管子的规格,选取冷凝器管子的规格为19.05 mm×1.65 mm;布管间距为25.4 mm,满足管间距不小于管外径1.25倍的规定。

表1 换热器设计参数

运行结果如下:壳体内径为1 386 mm;管程数为2;管长为4500 mm;管子数量为2205。

初步估算传热面积为584 m2。

4 冷凝器的核算分析

将设计模式改为核算模式,根据《换热器设计手册》[1]中常用的换热器直径及管长规格,初选内径为1 400 mm,管长为4 500 mm的换热器,理论上可排布2502根管子。最小的折流板间距为壳体直径的1/3~1/2,所以初选折流板间距为500 mm。管程数增加,管内流速增大,传热系数也会增加;但流速过大,会使管程压力降增大[2]。所以,先按设计模式下计算的管程数,取2。输入以上所选换热器的几何尺寸,反复调试后运行结果见表2、表3。

从表中数据可以看出,所选换热器满足要求。

表2 冷凝器核算运行结果-物性数据

表3 冷凝器核算运行结果-换热器结构

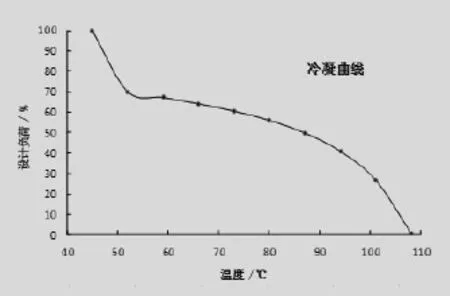

另外,从软件运算结果中还能得到流体冷却到不同温度时被冷凝下来的量及所需的热负荷,通过数据及冷凝曲线可以比较直观地看出所选换热器的操作性能。见表4、表5及图1。

表4 不同温度下的冷凝量

图1所示为局部冷凝曲线,即冷凝液从蒸汽中分离出来的状态。由于冷凝过程中蒸汽和液体的组分是变化的,所以它们的物性也是变化的,表4中的潜热变化就说明了这一点。

使用该软件,不但可以得到热力学相关数据,判断所选换热器是否满足工艺要求;而且还可以得到设备本身的一些机械性质数据,如外形尺寸、管口连接形式、管子布局等,可为设计者更好地了解换热器各方面的性能提供很大的帮助。图2为计算机根据计算得出的设备外形尺寸,可以参照该图并结合设备相关规定给设备专业提出设计条件和设备草图。

另外,模拟计算时需注意以下几点:

(1)冷凝曲线的计算物性方法要根据物料的不同选择合适的物性方法,以减少误差,获得较准确的数据。特别值得注意的是,对强极性和缔合流体,可使用Haden-Oconnell基于化学理论建立的第二维里系数关联式。

表5 不同温度下的热负荷

图1 冷凝曲线

图2 设备外形尺寸

(2)对于一些特殊的物质(如CH3I),由于数据库中可能不存在其相关参数,需要借助其他模拟软件(如Aspen Plus)模拟后建立文件,然后在Aspen HTFS界面中通过选择Aspen Property Browser来获取较准确的数据。

(3)要熟练掌握影响管壳程流体流动状况的因素,学会分析,才能快速准确地调整换热器的几何数据,得到满足要求的设计结果。

5 结语

随着各行业的快速发展,管壳式换热器的应用范围得以扩大,且使用条件逐渐向高温、高压等更加苛刻的条件发展,这就对设计人员提出了新的挑战。因此,设计人员应多掌握几种换热器的计算软件,并加以比较,分析其优缺点,根据不同的设计条件选择合适的软件。不过,软件的运用始终是以换热器设计的基础理论知识为依据,只有熟练掌握两方面的知识,做到有机结合,才能快速准确地进行计算,提高工作效率,增强市场竞争能力。

参考文献:

[1]钱颂文.换热器设计手册[M].北京:化学工业出版社,2006.

[2]中国石化集团上海工程有限公司.化工工艺设计手册[M].4版.北京:化学工业出版社2009.

[3]时钧,汪家鼎,余国琮,等.化学工程手册[M].2版.北京:化学工业出版社,1996.