事故闸门井专项施工方案浅析

(辽宁润中供水有限责任公司,辽宁 沈阳 110166)

1 工程概况

润中供水二期工程主体为输水隧洞工程、分水点事故闸门井工程和支线出口阀井工程。事故闸门井开挖断面为9400mm×9100mm,初期支护85m高程以上打设φ32@2000mm长6m的系统锚杆,与φ25@2000mm长4m的系统锚杆间隔布置,外露300mm,85m高程以下打设φ25@2000mm长5m的系统锚杆,与φ25@2000mm长3.5m的系统锚杆间隔布置,外露300mm;挂设φ8@150mm钢筋网片,喷射强度为C25、厚度为200mm的混凝土。

事故闸门井围岩类别为Ⅳ类。开挖过程中,地下水以渗、滴水为主,局部可能出现线流。施工开挖过程中对事故闸门井上部采取必要的工程处理措施,做好支护及止水措施。

2 施工方法

2.1 施工流程

事故闸门井施工工艺流程:地面固结灌浆→锁口混凝土施工→导井施工→闸门井扩挖和支护→闸门井衬砌。

2.2 地面固结灌浆

竖井地质勘察结果表明:“溶蚀主要发育在40m以上,钻探过程中漏水严重,下部溶蚀仅发育一处,岩体节理裂隙不发育,地下水活动轻微”,建议采用地面固结灌浆,深度40m。地面固结灌浆施工流程为:定位→钻孔→冲洗→灌浆→封孔。

a.定位:根据图纸,利用全站仪放样出固结灌浆孔位中心点。第一排孔位中心距开挖边线1m距离,第二排孔位中心距开挖边线3m距离。

b.钻孔:根据已定位的固结灌浆孔,利用凿岩机钻出直径为76mm灌浆孔。钻孔的开钻孔位与设计位置偏差不大于10cm。灌浆孔应分段钻进,为避免灌浆时串浆,应先打外面一排的Ⅰ序孔,待Ⅰ序孔孔灌浆完成后再打设Ⅱ序孔然后灌Ⅱ序孔,里面一排钻孔顺序同外面一排。钻进过程中应对发生的异常情况(刁钻、涌水、涌砂等)进行记录分析,并测定钻孔中的涌水流量、涌水压力和静水压力,以此确定合适的灌浆压力和调凝时间。成孔困难时,根据现场实际钻孔情况,埋设孔口管。

c.冲孔:固结灌浆孔在灌浆前采用压力水进行裂隙冲洗,冲洗水压力采用灌浆压力的80%且不大于1MPa,冲洗时间至回水变清后5min为止,孔内残存的沉积物厚度不得超过20cm。

制浆机选用搅拌转速不小于1500r/min的高速搅拌机,以保证足以打碎所有水泥团块,使其成为湿度适宜的单独水泥颗粒。

灌浆采用自上而下分段,每个灌浆孔分10段进行灌浆,分段长度前五次为3m,后五次为5m。灌浆应按分序加密的原则进行,灌浆共两排,先灌外面一排,后灌里面一排,每排灌浆按照先灌Ⅰ序孔,再灌Ⅱ序孔。采用纯压式灌浆法,灌浆压力为0.3MPa,孔口需安装孔口封闭器。在岩石破碎带止浆塞封闭浆液困难时,孔口设置孔口管,孔口管采用无缝钢管。固结灌浆水灰比采用1∶1、0.8∶1、0.6∶1三个比级。

各灌浆段灌浆的结束条件应根据地层和地下水条件、浆液性能、灌浆压力、浆液注入量和灌浆段长度等综合确定,应符合下列原则:当灌浆段在最大设计压力下,注入率不大于1L/min时,继续灌浆30min,可结束灌浆;当地质条件复杂、地下水流速大、注入量较大、灌浆压力较低时,持续灌浆的时间应适当延长。

d.封孔:全孔灌浆结束后,应以水灰比为0.5∶1的新鲜普通水泥浆液置换孔内稀浆或积水,采用全孔灌浆封孔法封孔,封孔灌浆压力采用全孔段平均灌浆压力或2MPa。

2.3 锁口混凝土施工

2.3.1 锁口段施工流程

锁口段施工流程为:锁口段第一层开挖→锁口段第一层临时支护→锁口段第一层混凝土施工→锁口段第二层开挖→锁口段第二层临时支护→锁口段第二层混凝土施。

2.3.2 锁口段第一层开挖

根据设计图纸,在地面固结灌浆结束后,进行锁口混凝土的第一层开挖施工,锁口段总深度为4m,第一层先开挖2m,采用挖掘机开挖,自卸车运输渣料至弃渣场。为了保证不超挖,开挖时,局部区域需人工配合开挖。

2.3.3 锁口段第一层的临时支护

锁口段开挖完成后,视地质条件进行临时支护,按照设计要求打设锚杆,锁口段区域系统锚杆为φ32@2000mm、长度为6m,与φ25@2000mm、长度为4m的间隔布置,外露300mm,锚杆打设完毕,及时进行喷射混凝土进行封闭。

2.3.4 锁口段第一层混凝土施工

锁口段临时支护施工完毕,及时进行锁口段的混凝土施工,按照要求绑扎钢筋,以喷射混凝土为内模,外模架立钢模板,混凝土浇筑要分层浇筑,每500mm为一层,逐层浇筑至井口。井口混凝土浇筑时,要考虑到龙门吊的基础安装,把龙门吊的基础预埋在锁口混凝土内,以保证龙门吊的施工安全。在锁口混凝土施工时,做好地表水防排工作,在井口上游15m外砌筑截水沟以拦截地表水。井口四周比井沿处略低30cm,防止地表水流入井内。

2.3.5 锁口段的第二层开挖、支护及混凝土浇筑

锁口段第一层混凝土达到设计强度之后,首先进行龙门吊安装,龙门吊安装调试完毕后,开始进行第二层开挖,开挖时,使用龙门吊将小型挖掘机运送至锁口段井内,挖掘机将渣料堆放在井口处,利用装载机配合自卸车将渣料运输至弃渣场。开挖完成后,按照第一层施工,立即进行锁口段的喷锚支护及锁口段的混凝土施工。

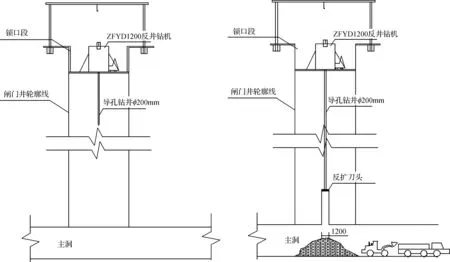

2.4 导井施工

工程有2处事故闸门井,闸门井深度分别为93m和94m。每处闸门井施工分别布置1个直径1200mm的导井,导井布置在闸门井中心线上,导井施工拟采用反井钻机施工。导井施工先由测量人员放样出事故闸门井中心点,在中心点上浇筑反井钻机的混凝土基础,7d后安装反井钻机及其附件,反井钻机安装必须保证基座水平精度和钻杆的垂直精度。施工时先由上而下钻进直径为200mm导孔,导孔与主洞贯通后,再将反井钻机钻杆下放至主洞内,将直径为200mm的钻头改换成直径为1200mm的反扩刀头,再自下而上反向提升钻进,直至导井贯通,拆除反井钻机,完成导井开挖,最终形成开挖直径为1200mm的导井。

导井施工中,由于开挖渣料通过导井流入主洞内,渣料采用装载机配合自卸车,从主洞中出渣,闸门井导井施工示意图如图1所示。

图1 闸门井导井施工示意图

2.5 闸门井的扩挖与支护

2.5.1 闸门井井身扩挖施工流程

闸门井井身扩挖施工流程为:搭建导渣井封闭盖→钻孔→装药→拆除导渣井封闭盖→连线起爆→溜渣→清底→井下出渣。

2.5.2 搭建导渣井封闭盖

采用型钢做骨架,用6mm厚的钢板制作一个直径为1500mm的封闭盖,利用龙门吊安装导渣井封闭盖。

2.5.3 钻孔

采用人工手持气腿式凿岩机钻孔,人工装药联线,孔内用非电毫秒雷管,孔外用电雷管连接起爆电缆在井上安全区起爆。高压风、水管路固定在井壁上随掘进深度下接,风管和水管均采用φ80无缝钢管。作业工人由吊笼送至作业面,初支材料由井口运至作业面。井下、吊篮、井口设专职信号工,保证井下、作业面、绞车的联络。

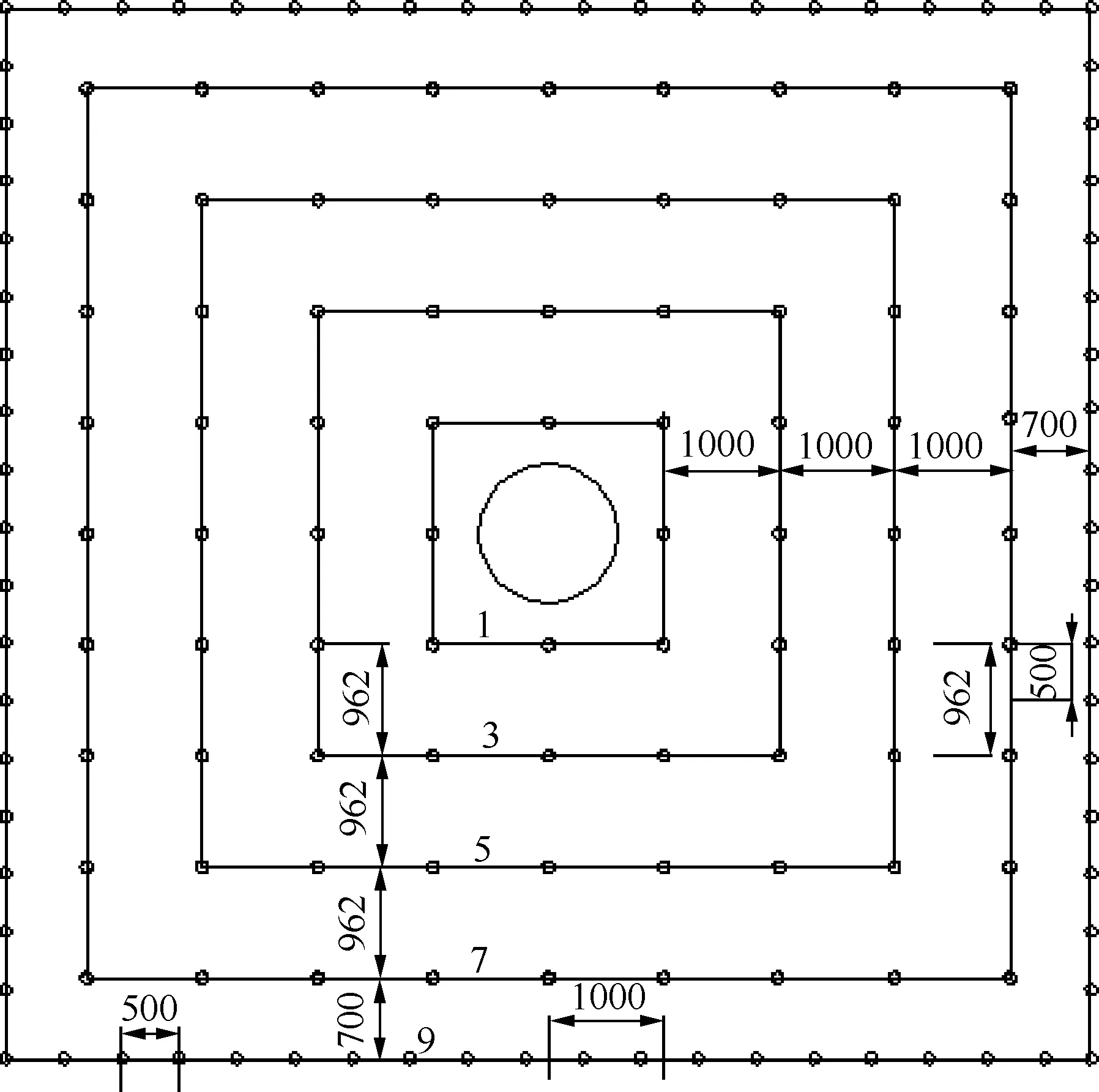

2.5.4 钻爆设计

由于已存在临空面,全断面扩挖时不需设置掏槽眼,竖直向下打尺2.5m,炮孔布置图如图2所示。

图2 炮孔布置图 (单位:mm)

2.5.5 施工通风

扩挖施工期间,在洞口设置轴流式通风机,加速排烟。

2.5.6 出渣防护

在导井进出口均设置井盖。人工配合小型挖机将工作面松渣全部扒到导井后,盖好导渣井封口盖,主洞内才能用装载机配合自卸车出渣。

2.5.7 防导井堵塞措施

根据爆破后渣块大小及时调整爆破参数,渣块大小控制在50cm左右;必须用延期雷管合理分段位延期爆破,避免爆破后石渣集中挤压堵井;井内扒渣时,注意观察导井内风向及气流情况,防止堵井后继续下渣,致使导井全部堵死,无法处理。

2.6 闸门井衬砌

闸门井衬砌施工工序为:施工准备→钢筋绑扎→滑模就位→混凝土浇注→脱模→养护→下一循环。

闸门井开挖及初支完成后,等到主洞和闸门井交叉口处主洞衬砌施工完毕后,再进行闸门井衬砌,闸门井的衬砌采用液压滑模从井底向上浇筑,段高3m,铺料分层厚度为30cm。衬砌施工前安装滑模,滑模在吊盘下方连接,混凝土浇筑作业面设置作业平台,中下部采用泵送混凝土、上部采用吊笼入模,人工振捣密实。

3 结 语

本文所述的施工方案是根据现场水源、流量、地形地貌和地质条件并结合整体工程工期、质量、安全等要求,从实际出发分析研究后制定的。该方案具有工艺简单,便于现场施工,未消耗大量时间和物资的优点。施工实践也证明该施工方案的正确性和可行性,可为今后类似工程提供一定的借鉴。