变厚度复合材料板低速冲击能量监测

陆 观,梁大开,徐一鸣,邱自学

(1.南通大学 机械工程学院,江苏 南通 226019;2.南京航空航天大学 机械结构力学与控制国家重点实验室,南京 210016;3.南通大学 电气工程学院,江苏 南通 226019)

复合材料在航空、机械、医学等领域的应用日趋广泛。随之而来的问题就是复合材料在使用过程中的动态监测需求[1-3]。变厚度复合材料层合板的强度比一般复合材料板有所提高,但是动态载荷下的信号分析更为复杂。由于复合材料常常以层合板形式使用,因此结构受到的各种载荷可能会造成层合板的内部剥离、断裂、脱层等等,尤其是低速冲击所造成的内部损伤从外部不易察觉。传统的复合材料结构日常检测和维护虽然可以排除安全隐患,但会耗费大量的时间和成本,而实时监测变厚度复合材料层合板冲击信号可以对结构低速冲击损伤进行预警[4]。近年来,各国学者对复合材料变厚度结构进行了一些研究。李戈岚等[5]研究了复合材料变厚度加筋板后屈曲、承载能力以及耐久性/损伤容限一体化设计;马静敏等[6]通过有限元方法分析了复合材料的弹性耦合、铺层角度、截面变化和旋转速度对复合材料变截面薄壁梁的自由振动的影响。但因为复合材料变厚度层合板冲击信号的混叠严重,其冲击监测研究的公开报道较少。

目前可以用于监测复合材料层合板冲击载荷的传感器有很多,其中光纤布拉格光栅(Fiber Bragg Grating, FBG)传感器以其质量轻、体积小、耐腐蚀、抗干扰、可分布式、绝缘好等优势得到了广泛应用[7-9]。路士增等[10]利用FBG传感器,结合小波分解重构算法、频谱分析和支持向量多分类机算法研究了碳纤维复合材料板损伤的模式识别算法。芦吉云等[11]研究了基于小波包特征提取及支持向量机的光纤-碳纤维复合材料结构冲击定位方法。但是目前的相关研究较少涉及到变厚度复合材料结构的冲击能量监测。

本文将光纤光栅传感技术[12-14]应用于变厚度复合材料层合板低速冲击监测并建立了冲击能量监测系统,利用白化经验模态分解(Whitening Empirical Mode Decomposition, WEMD)关键算法提取出冲击混叠信号的特征值,并以此识别出低速冲击能量等级。实验证明光纤传感技术可应用于变厚度复合材料结构的冲击监测,在保证冲击定位预警有效性的同时,使监测系统具有抗干扰、分布式等优势。

1 基于FBG传感技术的冲击能量识别算法

1.1 光纤布拉格光栅传感

光纤布拉格光栅对满足光栅反射条件的入射光产生一种窄带反射。基本原理为λ=2nΛ,其中λ为反射峰波长、Λ为光栅周期、n为有效折射率[15]。由于光栅周期的伸缩及弹光效应,光栅在受作用应力时会有波长的改变。假设此时传感器只受到拉伸应变ε,由光栅周期及基本原理公式有:

(1)

式中:Pe为有效弹光函数。由式(1)可知恒温时光栅波长位移与纵向应变呈线性关系。冲击载荷对结构的应力影响可以引起光纤光栅传感器的中心波长偏移,因此可以将光纤光栅传感器用于变厚度复合材料板冲击研究。

1.2 冲击特征提取算法

对光栅传感器检测到的冲击信号进行特征提取,一般可用信号幅值、频谱幅值、小波变换等方法。这里采用WEMD算法从复杂时间序列中直接分解出高频至低频的若干阶独立固有模态函数(Inirinsic Mode Function, IMF)分量,再进行频谱分析得出冲击特征值。由于变厚度复合材料的特性,使得经典EMD算法各阶分解量虽然近似正交,但频率混叠严重。因此这里提出了一种改进算法—WEMD,将分量矩阵进行白化,以降低混叠,且无需进行多次采样。标准EMD算法的主要作用是去除信号叠加波且让数据波形更对称[16]。利用EMD算法,可将任意原始信号X(t)分解为:

(2)

Rx=Q∑2QT

(3)

式中:x为随机信号、Q为累计量矩阵、∑-1QT为白化矩阵。由此得到各阶分量ci(t)。

(4)

则任意两分量ck、cj正交指数为:

(5)

各阶分量正交,且因各分量为原始数据分解得,因此WEMD算法具有较好的自适应性。与标准算法不同的是,此改进算法无需进行多次采样,对易受冲击影响的工程试件有实用效果。

以上推导过程表明提出的WEMD算法,避免了固有模态信号模态混叠严重的问题,有效提高了信号处理率,提升了冲击特征值有效性,增加了能量识别准确性。

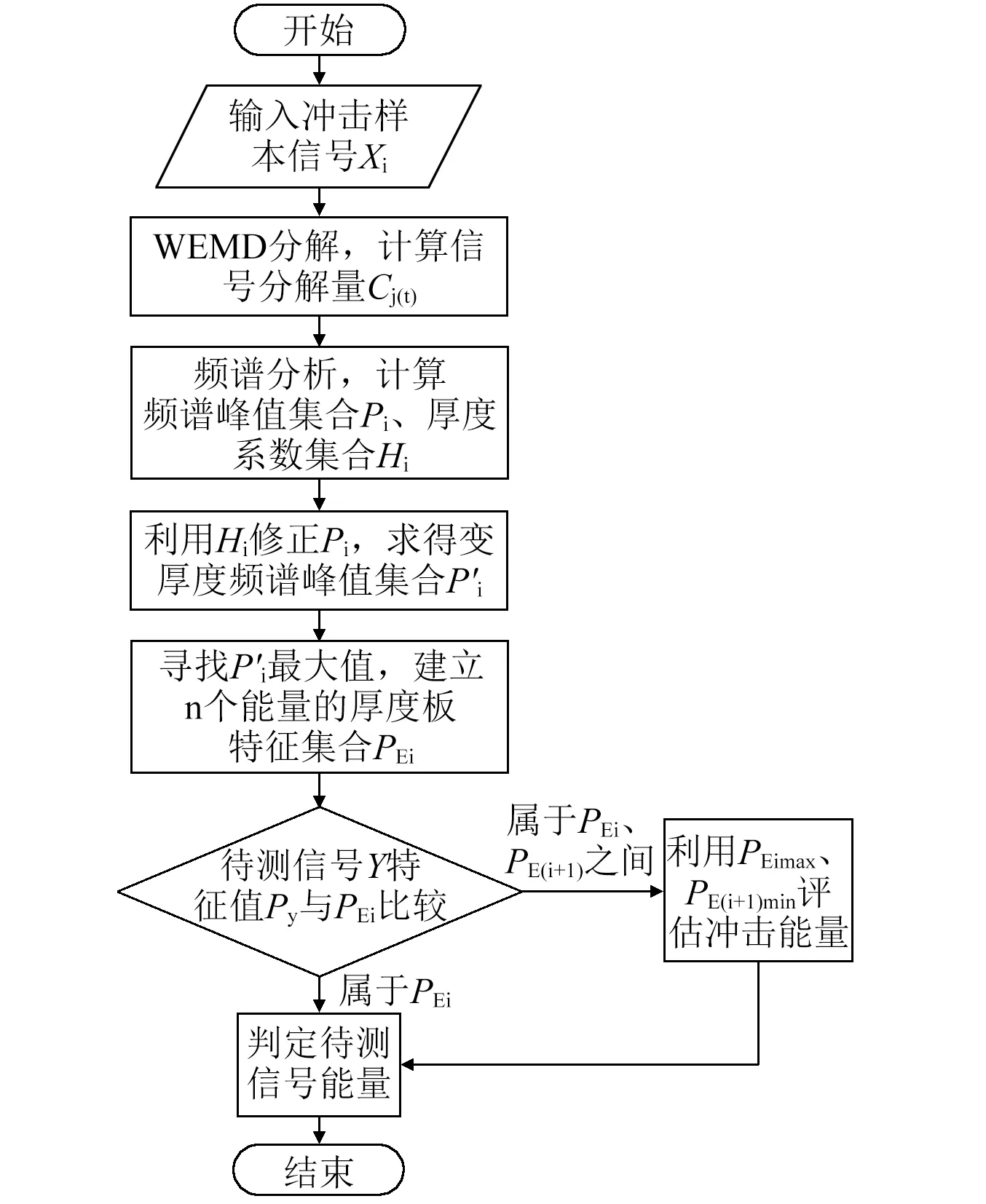

1.3 冲击能量识别步骤

在冲击能量识别过程中,通过样本信号的冲击能量特征值来评估冲击能量。首先,需要对所有冲击样本信号和待测信号进行WEMD分解;然后,计算样本信号和待测信号的冲击能量特征值,即传感网络的信号某阶分量频谱峰值,并建立冲击样本信号能量特征集合;最后,由于试件板的厚度较小区域对于冲击能量较为敏感,因此根据传感网络信号第一阶分量确定综合厚度系数,用于修正能量特征集合,实现实际冲击能量评估。综上,针对变厚度复合材料层合板的冲击能量识别算法具体步骤如下:

(l)在L个关键冲击位置采集第1个冲击能量下的信号数据,每个冲击位置由N个传感器采集到的冲击响应信号向量组成了信号矩阵Xi=(xi1,xi2,…,xm,…,xiN)(其中i=1,2,3,…,L),作为冲击样本信号。

(2)对信号向量xm进行WEMD分解,再求得各分量cj(t)与原始信号xm的相关系数。互相关系数为:

(3)选择γ较大的分量ck(t)进行频谱分析,得到频谱峰值pm。同理可得信号矩阵Xi的频谱峰值集合Pi=(pi1,pi2,…,pm,…,piN)(其中i=1,2,3,…,L)。

(4)将(2)中分解得到的c1(t)进行频谱分析,得出峰值个数dm,其中界定峰值的阈值为M=pm/s,s为分量向量数目。同理可得信号矩阵Xi的峰值个数集合Di=(di1,di2,…,dm,…,diN)(其中i=1,2,3,…,L)。将Di归一化后得到Xi的综合厚度系数集合Hi=(hi1,hi2,…,hm,…,hiN)(其中i=1,2,3,…,L)。

图1 变厚度复合材料板冲击能量识别流程图Fig.1 Flow chart of low velocity impact energy identification for varied cross-section composite laminate

(7)同理,将采集的待测能量冲击信号Y=(y1,y2,…,yN)进行WEMD分解,并求得特征值py。

(8)比较特征值py与变厚度板特征集合PEi范围数值,评估冲击能量等级。当验证点的特征值属于某级能量范围内,或者大于最大级能量范围,或者小于最小级能量范围,则判定为该能量等级;若属于两级能量特征集合PEi和PE(i+1)之间,则根据py与PEimax、PE(i+1)min进行评估:

(7)

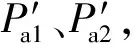

如图1所示为变厚度复合材料层合板的冲击能量识别流程图。

2 冲击实验

2.1 变厚度复合材料层合板冲击实验装置

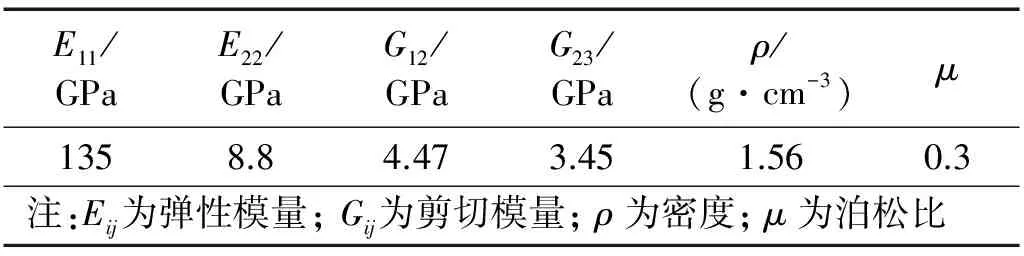

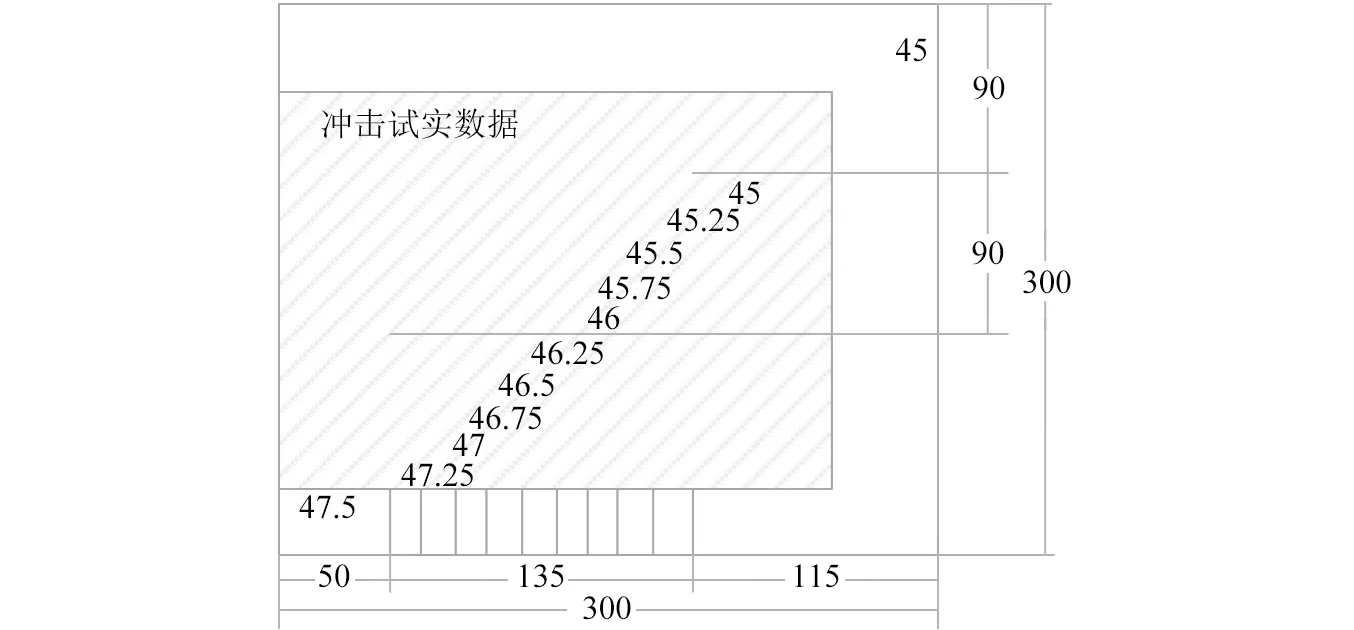

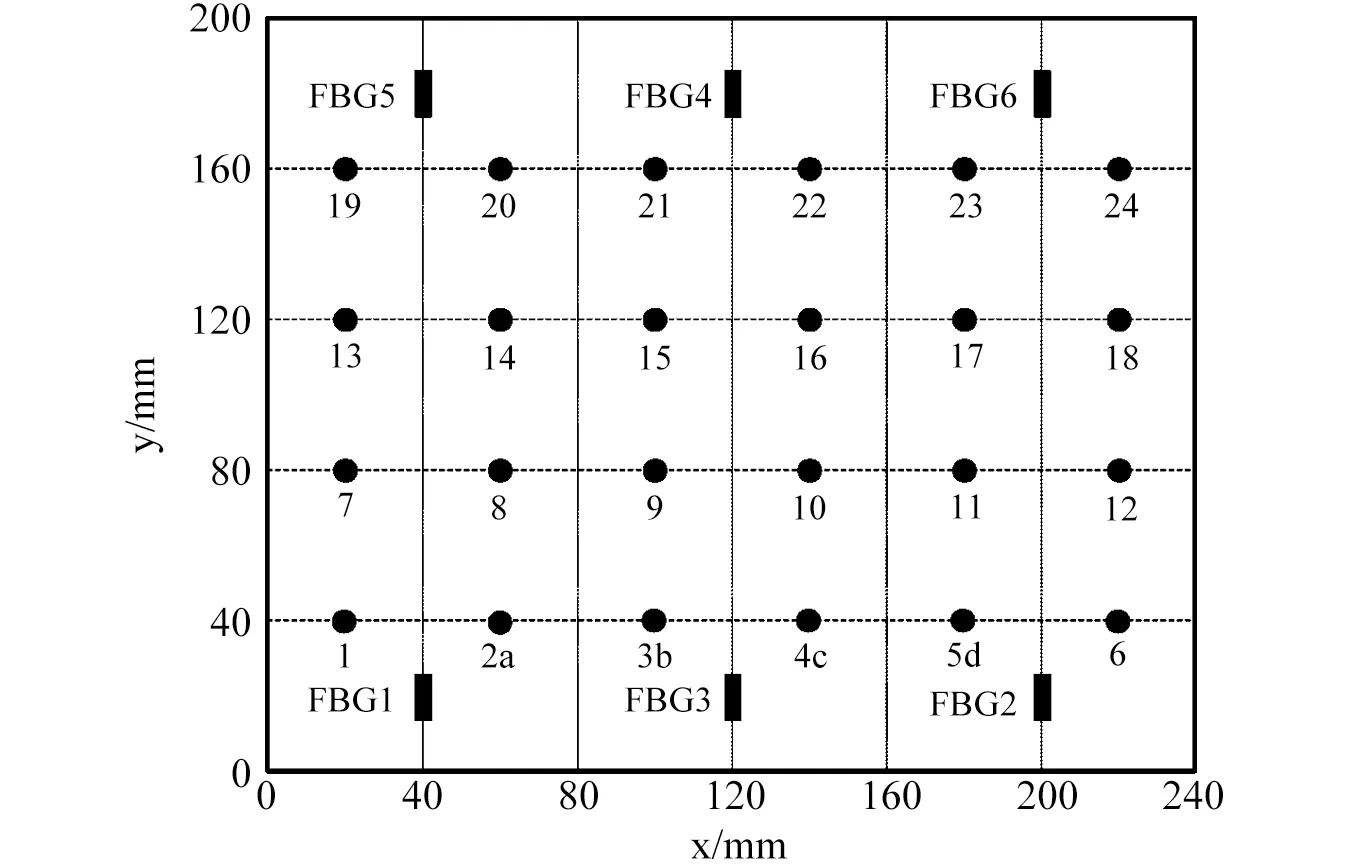

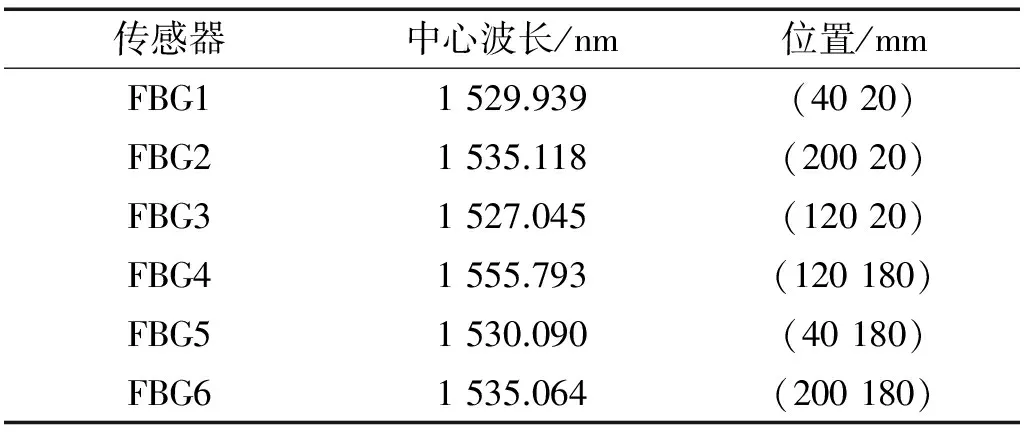

如图2所示,冲击实验系统由机翼油箱试件(表面为变厚度复合材料蒙皮)、冲击锤、FBG传感器、SI425型光纤光栅解调仪及计算机组成。其中SI425型光纤光栅解调仪的4个光学通道上可通过FC/PC接口连接多达512个FBG传感器,用于静态以及动态信号的测量;可检测波长范围为1 520 nm~1 570 nm,分辨率为1 pm,动态范围为25 dB,扫描频率为250 Hz。试件表面变厚度复合材料为碳纤维T300/QY8911(材料参数如表1所示),采用单向带制造,铺层厚度如图3所示为45 mm~47.5 mm,尺寸为600 mm×300 mm,金属固支架边框宽度为40 mm。表面粘贴的6个光纤光栅传感器栅长为10 mm,传感器排布如图4所示,传感器波长与位置见表2。图3中斜线所示区域为240 mm×200 mm冲击实验区域,划分的网格大小为40 mm×40 mm,如图4所示。手持式冲击锤能量三档可调(1 J、2 J、3 J),可对试件任意位置进行冲击。冲击实验系统通过监测FBG传感器中心波长偏移值采集冲击响应信号,当冲击锤在试件上进行冲击,解调仪将同时连接的6个传感器采集到的冲击信号传输到计算机中。

图2 基于光栅传感器的机翼油箱冲击监测系统Fig.2 The aerofoil fuel tank impact monitoring system based on optic-fiber grating sensors

表1 复合材料T300/QY8911 材料参数Tab.1 Material parameters of composite T300/QY8911

图3 试件表面1/2复合材料板的铺层厚度变化图(mm)Fig.3 The thickness variation of test-piece with 1/2 composite laminate layer(mm)

图4 冲击点和传感器位置示意图Fig.4 Impact positions and sensor positions

表2 光栅波长与位置Tab.2 Wavelength and position of grating sensors

2.2 建立冲击样本信号库

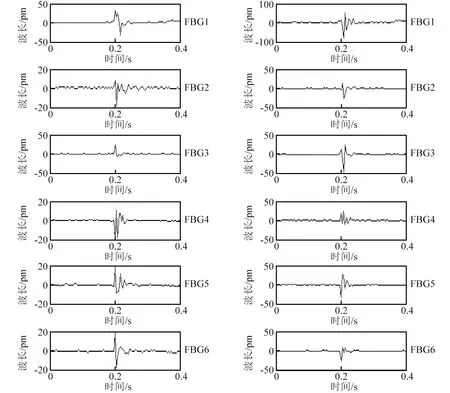

为了建立用于冲击能量识别的变厚度复合材料板样本信号库,使用冲击锤分别对冲击实验区域的24个网格线中心点进行冲击,冲击能量为1 J、2 J、3 J,如图4所示。每个样本信号采用250 Hz采样率采集0.4 s,即采样次数为100次,所得频率图范围为0~125 Hz。如图5为6个FBG传感器采集的冲击样本信号示例,以点(60 mm, 40 mm)的冲击能量1 J、2 J为例。其中该点样本信号的波形和幅值特征变化都与冲击能量变化相关,但是通过直接对比冲击信号时域特征无法识别冲击能量。

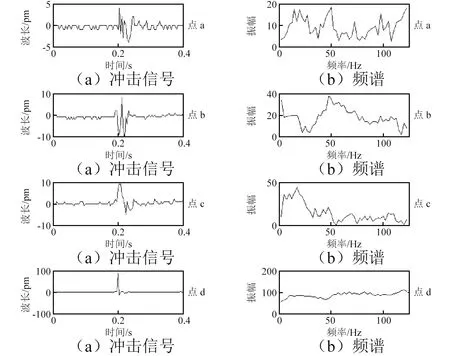

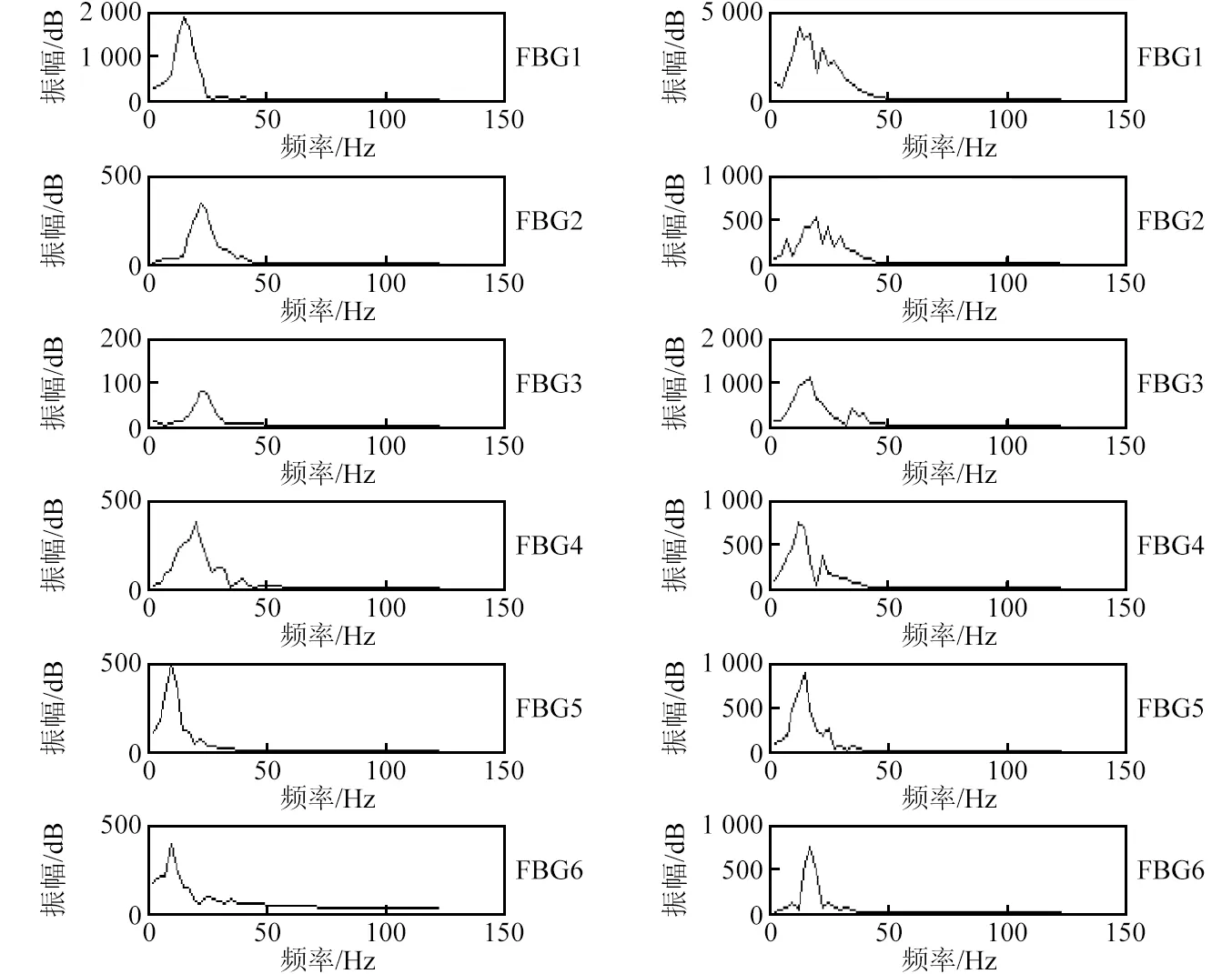

当识别不同冲击位置的冲击信号能量时,情况会更为复杂。如图6为相同冲击能量、不同冲击位置时单个传感器采集的冲击样本信号示例,以冲击能量1 J时点a,b,c,d的信号为例。如图6(a)所示,冲击位置和厚度等因素变化使得直接利用时域信号获得冲击能量特征值十分困难;如图6(b)所示,时域信号的傅里叶变换频谱图中频率混叠严重。因此需要通过冲击能量特征提取算法进行分析与识别。

图5 1 J、2 J冲击点(60 mm, 40 mm)的传感网络信号Fig.5 The signals captured by sensor network during impact process(60 mm, 40 mm)

图6 3号传感器1 J的冲击响应信号及频谱图Fig.6 Response signal and frequency spectrum of the 3# sensor under 1 J impact

3 实验结果分析

3.1 建立变厚度板冲击能量特征集合

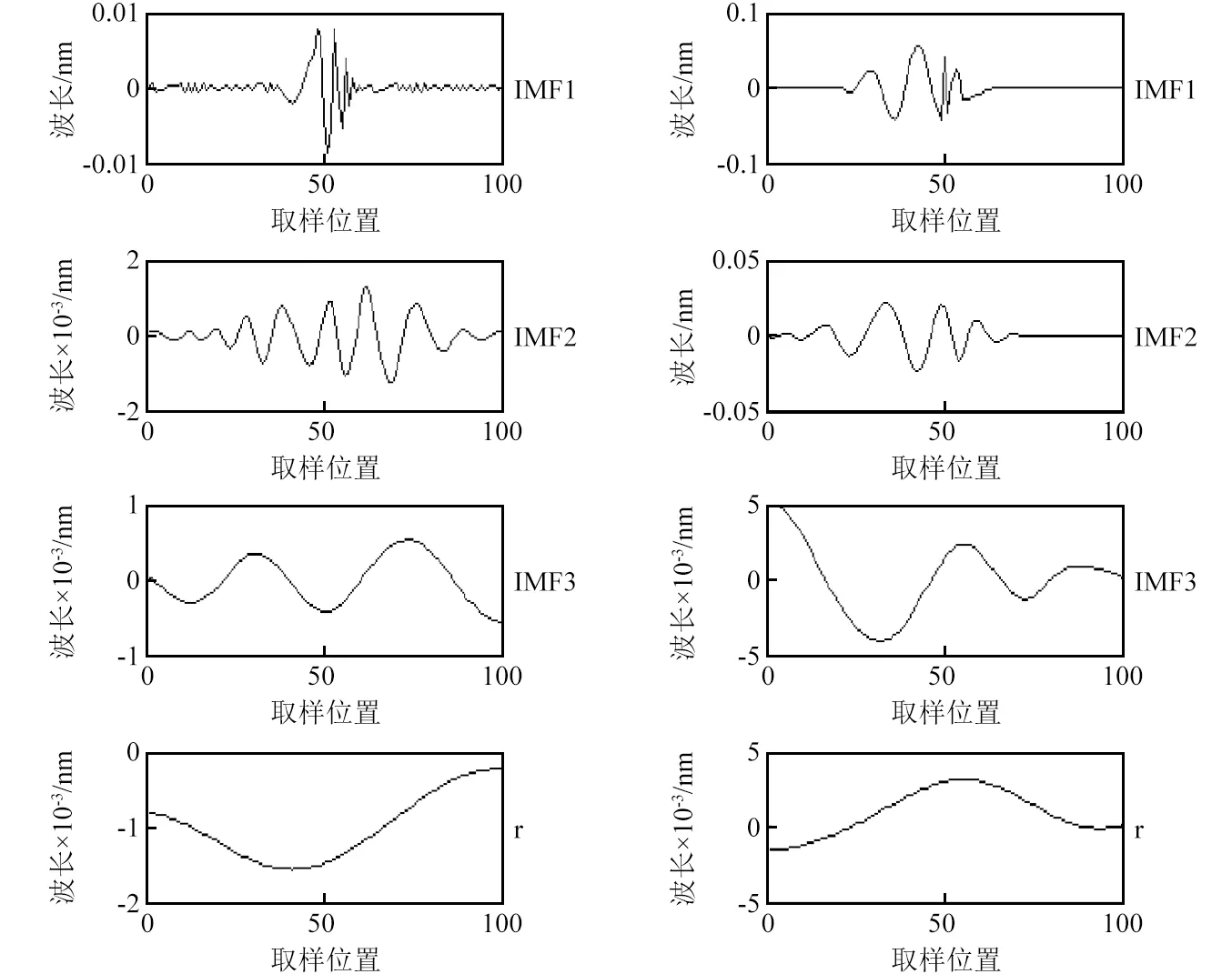

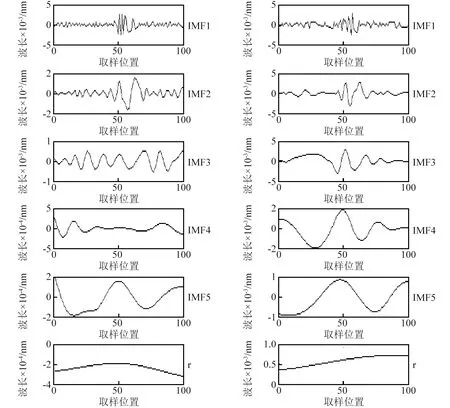

因为经典的频谱分析能提供的有效信号特征信息较少且混叠严重,首先利用经典算法EMD和改进算法WEMD对比分析变厚度复合材料板冲击信号,以图6中冲击位置a,c信号为例。

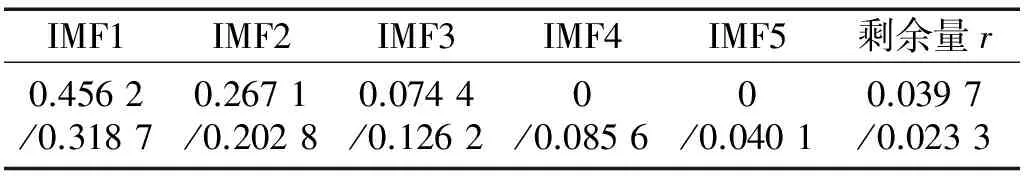

如图7,8所示为EMD及WEMD算法分解结果,从上自下为分解之后获得的IMF分量以及1个剩余量。将各阶IMF分解量分别与图6(a)所示的冲击响应信号进行互相关计算,得到表3及以下结论:WEMD算法的前3阶分解量相关系数γ比较大,自第4阶分解量开始系数均小于0.1;WEMD算法的所有分量更好的覆盖了初始信号所在频段,且独立性更强。

图7 冲击点a、c信号的EMD算法分量图Fig.7 EMD components at position a、c

图8 冲击点a、c信号的WEMD算法分量图Fig.8 WEMD components at position a、c

表3 EMD及WEMD算法各阶IMF相关关系表Tab.3 Correlation table of IMF at each order for EMD and WEMD method

对WEMD算法前3阶分解量进行频谱分析,如图9所示。频谱图可以表明:①传感器频谱与传感器位置距离冲击点的远近、传感器所处复合材料层合板位置的厚度变化趋势基本一致;②频带范围由高频分量往低频分量逐渐缩减,且高频分量的低频幅值低于低频分量的对应幅值;③高频分量的频谱幅值个数随着冲击点位置所处层合板厚度的减少而增加,这与变厚度复合材料板特性有关,例如冲击点a,c处铺层厚度分别为47 mm、46 mm,则冲击信号高频分量峰值个数分别为4个、7个(界定峰值的阈值为pm/5)。因此,采用改进后的WEMD算法可较好提取变厚度板冲击能量特征;需选择频谱相关性大且混叠较少的分量c3(t)提取频谱特征峰值pm。

图9 冲击点a、c信号WEMD算法前3阶分量频谱图Fig.9 The first 3 levels of spectrum of signal a、c for WEMD method

图10 冲击点a信号WEMD算法第3阶分量频谱图Fig.10 The component spectrum at the 3rd order of WEMD method at position a

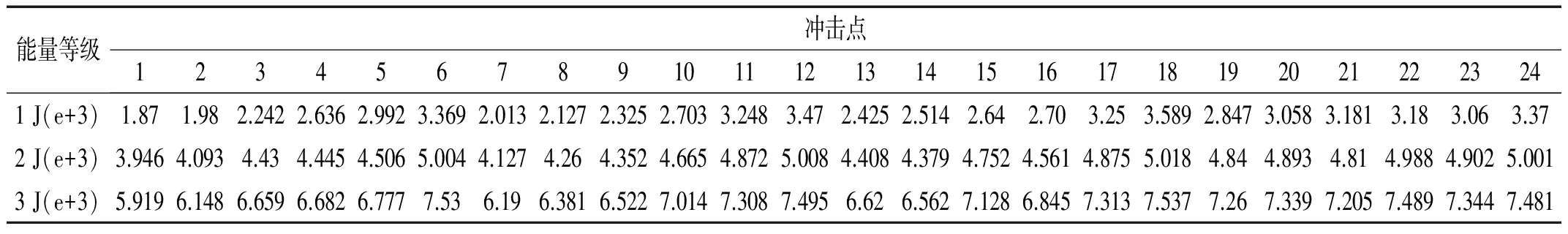

同理,由获取的所有冲击样本信号和识别步骤(1)~(6)可得到1 J~3 J变厚度板冲击能量特征集合,如表4所示。另外,未利用WEMD算法进行厚度系数修正的普通冲击能量特征集合,如表5所示。

表4 1、2、3 J变厚度板能量特征值Tab.4 The characteristic value of varied cross-section laminate with energy 1 J、2 J、3 J

表5 1、2、3 J能量特征值Tab.5 The characteristic value of energy 1 J、2 J、3 J

3.2 冲击能量识别分析

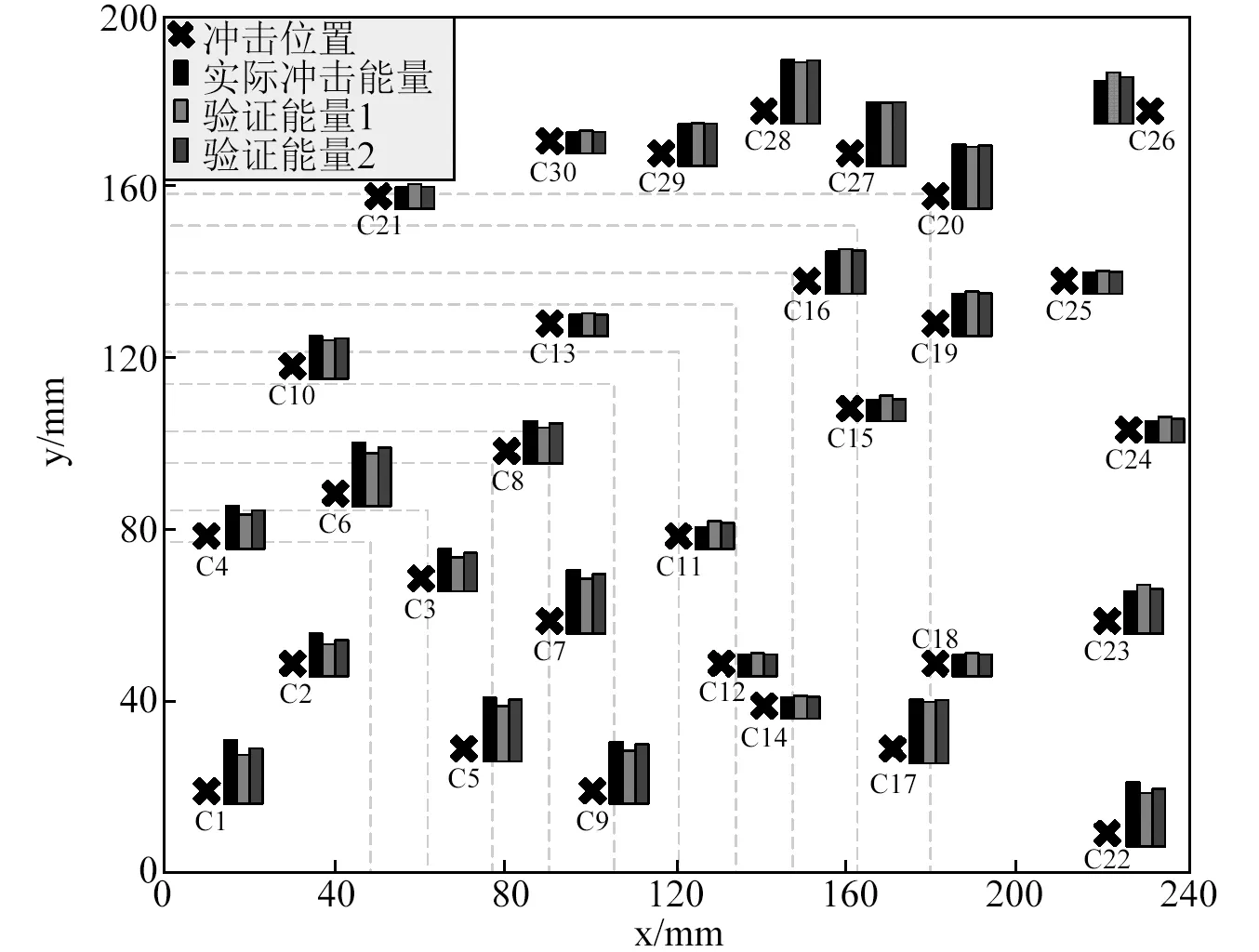

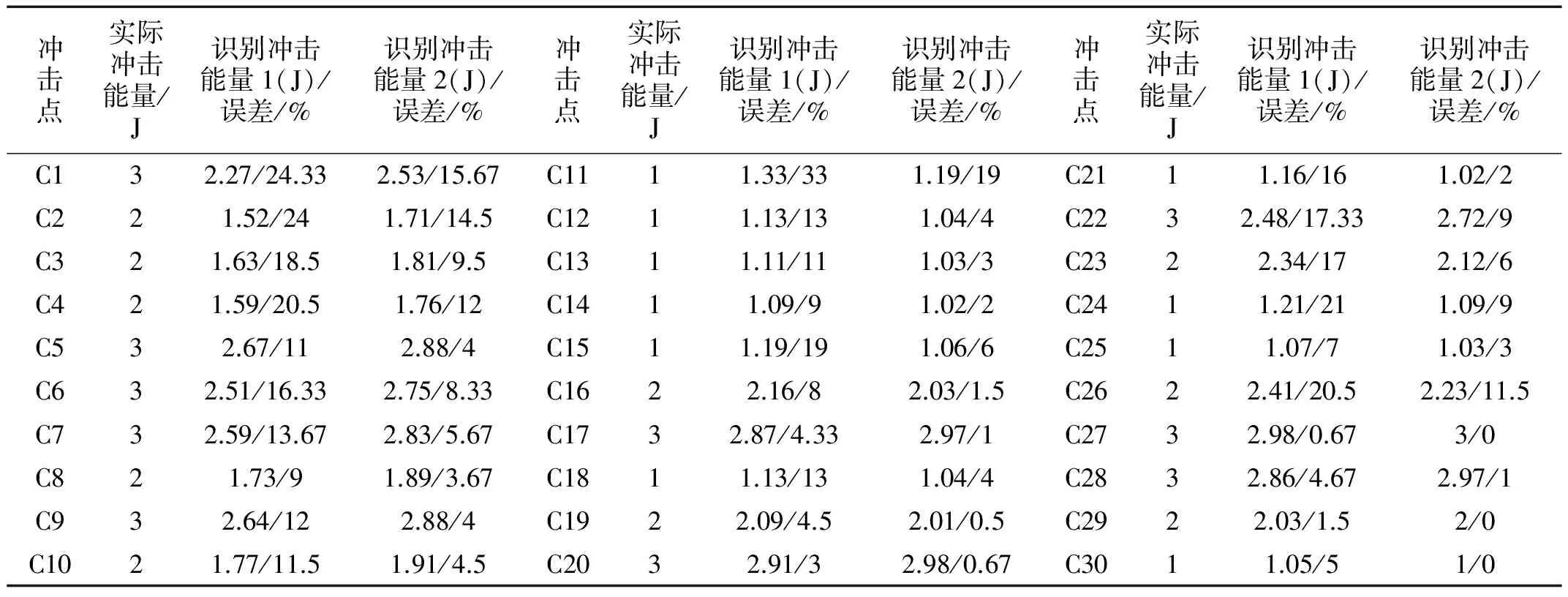

综合三种冲击能量的冲击能量特征集合,得出1 J、2 J、3 J变厚度板冲击能量特征值范围分别为(2 120,3 339)、(4 216,4 934)、(6 324,7 410),而普通冲击能量特征值范围分别为(1 870,3 589)、(3 946,5 018)、(5 919,7 537)。为了检验此方法的能量识别性能,在变厚度复合材料试件上选择了30个冲击点进行了验证实验,研究了厚度系数修正对于能量识别性能的影响。其中冲击点C1-17在大厚度区域,其余的在小厚度区域。识别误差为实际冲击能量和预测冲击能量间的绝对误差。

图11和表6显示了30个冲击点的冲击能量识别对比结果。结果表明,厚度系数修正后的识别结果(识别冲击能量2)比未经修正的结果(识别冲击能量1)显示出更好的性能。在未经修正时,验证点C1(10 mm, 20 mm)和点C22(220 mm, 10 mm)的能量误差大于0.5个能量等级。如表4、5所示,未经修正的特征集合较为分散,这是由于冲击位置和对应的冲击点所在铺层厚度改变所致,因此未经修正会导致更高的能量误差。

受到变厚度结构冲击信号混叠等因素影响,识别结果中大多数验证点低速冲击能量特征值介于两级能量特征集合之间,仅有小厚度区域上验证点C27(160 mm, 170 mm)、C29(115 mm, 170 mm)和C30(90 mm, 175 mm)的能量特征值在经过厚度系数修正后属于对应级别能量范围内。同时,当未经修正时,在大厚度区域上的冲击相对于小厚度区域显示出较大的识别误差。大厚度区域和小厚度区域的平均误差分别为15.19%、10.09%。大厚度区域的较大误差点由冲击信号频谱幅值的减少造成,这取决于冲击位置及铺层厚度,在未经修正的识别情况下误差更大。因此,可以通过对冲击信号进行WEMD分解、厚度修正来提升冲击能量识别性能,厚度系数根据冲击位置和厚度改变。

从对比结果来看,厚度系数修正方法能够更准确的评估低速冲击的实际能量。尤其是低灵敏度的大厚度区域平均误差从15.19%明显减少为6.96%。提出的能量识别方法成功识别了所有验证点1~3 J冲击能量,其中最大误差为15.67%,平均误差为5.5%。

图11 复合材料板低速冲击能量验证实验结果示意图Fig.11 The LVI energy discrimination experimental results of composite laminate

表6 30个验证点识别结果Tab.6 The discrimination results of 30 testing positions

4 结 论

为了监测复合材料层合板受到的低速冲击载荷,针对变厚度复合材料结构冲击信号特性,利用光纤光栅传感监测技术,提出了基于WEMD算法的冲击能量识别方法,采用厚度系数修正方法,给出了变厚度复合材料结构冲击能量识别步骤;采用光纤光栅传感技术搭建了光纤布拉格光栅冲击能量监测系统,根据变厚度复合材料结构特性进行了基于WEMD算法的冲击能量特征提取,并针对变厚度试件1 J、2 J、3 J冲击能量信号建立了变厚度板冲击能量特征集合并进行能量识别验证实验。结果表明:

(1)采用改进后的WEMD分解算法,可以有效避免高频固有模态信号的模态混叠,提升了冲击特征值有效性,增加了能量识别准确性,可较好的提取变厚度板冲击能量特征。

(2)搭建了变厚度复合材料结构低速冲击能量识别系统,该系统保证了冲击能量识别方法的有效性,并具有可靠稳定、抗干扰、分布式等优势。

(3)通过实验验证了提出的冲击能量识别方法的性能。实验证明,该方法可以准确评估1~3 J冲击能量,其中最大误差为15.67%,平均误差为5.5%,识别结果符合工程应用范围。厚度系数修正步骤(尤其在大厚度区域)显著提升了识别性能,其中识别平均误差由15.19%明显减少为6.96%。

参 考 文 献

[1] HU Z Y, HU Y F.Dynamic monitoring the strain of composites due to high speed collisions using fiber bragg grating network[J].Mechanika, 2012, 18(1): 35-39.

[2] 江大志, 郭洋, 李长亮, 等.双层夹芯复合材料结构横向冲击响应实验[J].爆炸与冲击, 2009, 29(6): 590-595.

JIANG Dazhi, GUO Yang, LI Changliang, et al.Experimental investigation on response of two-core sandwich composite structures under transverse impact[J].Explosion and Shock Waves, 2009, 29(6): 590-595.

[3] 冯勇明, 周丽.基于匹配追踪算法的复合材料冲击损伤成像技术[J].爆炸与冲击, 2012, 32(3):259-266.

FENG Yongming, ZHOU Li.Impact damage imaging for composites based on matching pursuit method[J].Explosion and Shock Waves, 2012, 32(3):259-266.

[4] TAKEDA S, AOKI Y, NAGAO Y.Damage monitoring of CFRP stiffened panels under compressive load using FBG sensors[J].Composite Structures, 2012, 94(3): 813-819.

[5] 李戈岚, 吴斌.复合材料变厚度加筋板后屈曲耐久性/损伤容限一体化设计研究[J].飞机设计, 2007, 27(5): 24-30.

LI Gelan, WU Bin.Study of post-buckling durability/damage tolerance design of variable thickness composite stiffened panel[J].Aircraft Design, 2007, 27(5): 24-30.

[6] 马静敏, 任勇生, 姚文莉.复合材料变截面旋转薄壁悬臂梁自由振动分析[J].工程力学, 2013, 30(1): 37-44.

MA Jingmin, REN Yongsheng, YAO Wenli.Free vibration analysis of rotating composite thin-walled cantilever beams with variable closed-section[J].Engineering Mechanics, 2013, 30(1): 37-44.

[7] 郭飞, 张培伟, 张大海, 等.基于小波包能量特征向量的光纤布拉格光栅低速冲击定位[J].振动与冲击, 2017, 36(8): 184-189.

GUO Fei, ZHANG Peiwei, ZHANG Dahai, et al.Localization of low-velocity impact by using fiber Bragg grating sensors based on wavelet packet energy eigenvector[J].Journal of Vibration and Shock, 2017, 36(8): 184-189.

[8] FRIEDEN J, CUGNONI J, BOTSIS J, et al.Low energy impact damage monitoring of composites using dynamic strain signals from FBG sensors-Part II: Damage identification[J].Composite Structures, 2012, 94(2): 593-600.

[9] JANG B W, LEE Y G, KIM C G, et al.Impact source localization for composite structures under external dynamic loading condition[J].Advanced Composite Materials, 2015, 24(4): 359-374

[10] 路士增, 林兰波, 姜明顺, 等.基于光纤光栅传感器的复合材料损伤识别系统[J].光学精密工程, 2014, 22(11): 2894-2901.

LU Shizeng, LIN Lanbo, JIANG Mingshun, et al.Identification system of composite material damage based on FBG sensor[J].Optics and Precision Engineering, 2014, 22(11): 2894-2901.

[11] 芦吉云, 王帮峰, 梁大开.基于小波包特征提取及支持向量回归机的光纤布拉格光栅冲击定位系统[J].光学精密工程, 2012, 20(4): 712-718.

LU Jiyun, WANG Bangfeng, LIANG Dakai.Identification of impact location by using FBG based on wavelet packet feature extraction and SVR[J].Optics and Precision Engineering, 2012, 20(4): 712-718.

[12] KIRIKERA G R, BALOGUM O, KRISHNASWAMY S.Adaptive fiber Bragg grating sensor network for structural health monitoring: Applications to Impact Monitoring[J].Structural Health Monitoring, 2011, 10(1): 5-16.

[13] 陈勇, 王坤, 刘焕淋, 等.三点寻峰算法处理光纤布拉格光栅传感信号[J].光学精密工程, 2013, 21(11): 2751-2756.

CHEN Yong, WANG Kun, LIU Huanlin, et al.Processing FBG sensing signal with three-point peak-detection algorithm[J].Optics and Precision Engineering, 2013, 21(11): 2751-2756.

[14] DJINOVIC Z, SCHEERER M, TOMIC M.Impact damage detection of composite materials by fiber Bragg gratings[J].Proceedings of SPIE-Smart Sensors, Actuators, And Mems V, 2011, 8066(3): 487-504.

[15] FRIEDEN J, CUGNONI J, BOTSIS J, et al.Low energy impact damage monitoring of composites using dynamic strain signals from FBG sensors-Part I: Impact detection and localization[J].Composite Structures, 2011, 94(2): 438-445.

[16] DU Qiuhua, YANG Shunian.Application of the EMD method in the vibration analysis of ball bearings[J].Mechanical Systems and Signal Professing, 2007, 21(6): 2634-2644.

[17] 黎恒, 李智, 莫玮.低采样率下经验模态分解性能提升研究[J].振动与冲击, 2016, 35(17): 185-190.

LI Heng, LI Zhi, MO Wei.Performance improvement of EMD under low sampling rates[J].Journal of Vibration and Shock, 2016, 35(17): 185-190.