致密砂岩储层支撑剂粒径优选研究

赵亚兵,周福建,宋梓语,梁星原,黄怡潇

(中国石油大学(北京) 非常规天然气研究院,北京 102249)

引 言

克深-大北气田储层属于超深高温裂缝性巨厚砂岩储层,储层埋藏深(6 000~8 023 m)、地层压力高(100~140 MPa)、温度高(130~180 ℃)、储层厚度大(>100 m)、高角度裂缝发育,导致建井周期长、成本高,不经过有效储层增产改造很难达到有效开发的经济产能。在各种油气田增产措施中,水力压裂已成为一种高效、常用的方法[1-2]。水力压裂是在足够高的压力下向地层中泵入前置液,先在储层中压开裂缝,然后泵入含支撑剂的携砂液来支撑裂缝,并维持一条或几条具有较高导流能力的流动通道,从而增加油气井产能[3]。在水力压裂过程中支撑剂主要起支撑裂缝的作用,而支撑剂优选结果直接影响水力裂缝的长期导流能力[4-5]。支撑裂缝导流能力除了与支撑剂类型[6]、支撑剂粒径[7]、铺砂浓度[8]、闭合时间[9]有关以外,还与储层岩石力学性质、裂缝粗糙度[10]、地层压力[11]、地层温度等有关。国内外大部分支撑剂导流能力评价实验使用由露头加工的岩板或钢板作为导流面,不能反映地下储层的真实状况[12]。本研究采用美国Core Lab公司最新研发的支撑剂导流能力评价设备FCS-842,导流岩板由塔里木油田克深区块储层深度为6 600~6 750 m的全直径岩心加工而成,研究闭合时间、压裂液破胶液、支撑剂粒径及不同粒径组合对支撑裂缝导流能力的影响,根据实验数据拟合了导流能力经验公式,利用该公式预测不同粒径组合支撑剂的裂缝导流能力。根据支撑剂优选原则,并结合塔里木库车山前储层特征和现场施工情况,提出了一种支撑剂优选方法。

1 实 验

1.1 实验设备

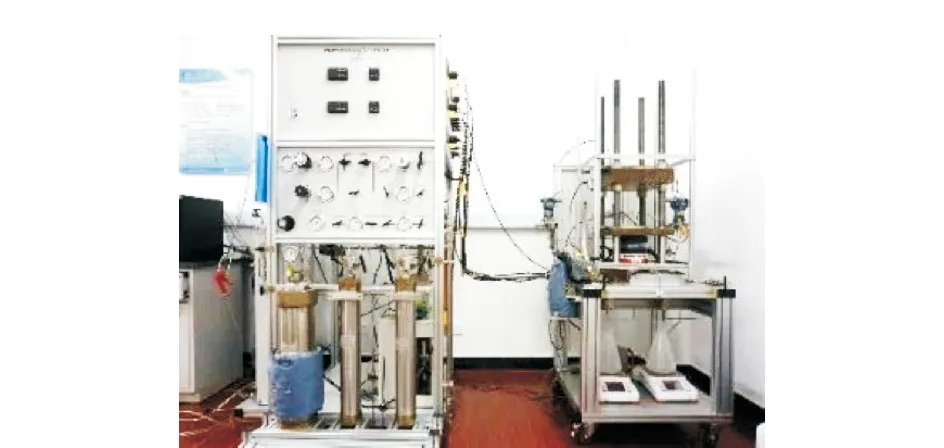

实验采用美国Core Lab公司最新生产的支撑剂导流能力评价设备FCS-842(见图1),该设备可模拟储层实际条件,对不同类型支撑剂进行短期或长期导流能力评价。使用该设备时,实验中最高温度可达177 ℃,最大闭合压力可达137 MPa,最大注液速度为50 mL/min,导流室尺寸等各项参数均达到国际标准ISO 13503-5及国内标准SY/T6302-2009的要求[13-14]。与国内常用的支撑剂导流能力评价实验设备FCES-100相比,其具有计量精度高、自动化程度高、功能多样化等优点。

图1 支撑剂导流能力评价设备FCS-842Fig.1 Device FCS-842 for evaluation of proppant seepage capacity

1.2 实验原理

实验原理采用API标准。以API RP 27:1956中的式(34)计算支撑裂缝在液体层流(达西流)条件下的渗透率[14]

(1)

支撑裂缝导流能力按照

(2)

计算。式中:k为支撑裂缝的渗透率,μm2;μ为实验温度下实验液体的黏度,mPa·s;Q为流量,cm3/s;L为测压孔之间的长度,cm;W为导流室支撑剂充填宽度,cm;Wf为支撑剂充填厚度,cm;Δp为压差(上游压力减去下游压力),kPa;Cf为支撑裂缝的导流能力,μm2·cm。

API导流室支撑剂充填层宽度W为3.81 cm,两测压孔间的距离L为12.7 cm,带入式(1)、(2),将计算公式进行简化得:

支撑裂缝渗透率

(3)

支撑裂缝导流能力

(4)

1.3 实验方案

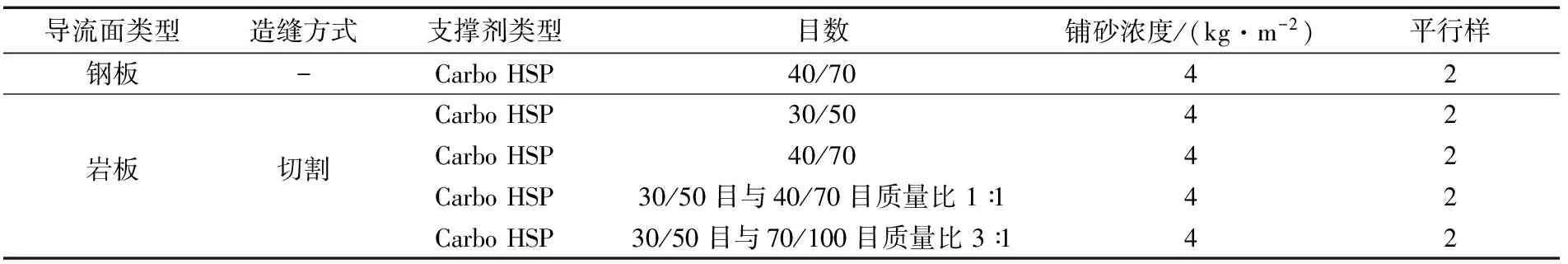

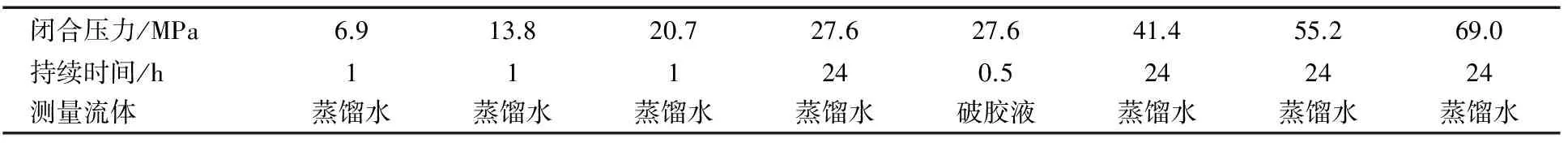

根据克深地区已进行压裂施工井的相关资料,参考砂比、支撑剂粒径、地层温度、闭合压力、压裂液配方等制定实验方案(表1):实验根据现场施工要求选用Carbo 高密度烧结铝矾土支撑剂(HSP),单一粒径支撑剂的粒径分别为30/50目、40/70目,30/50目与40/70目质量比为 1∶1的粒径组合、30/50目与70/100目质量比为 3∶1的粒径组合,铺砂浓度均为4 kg/m2。导流岩板由取自塔里木油田克深区块储层深度为6 600~6 750 m的全直径岩心加工而成,全直径岩心单轴抗压强度平均为195 MPa,杨氏模量均值为33 GPa。储层深度约6 700 m,温度梯度为2.25~2.45 ℃/100m,水平最小地应力梯度为2.1~2.2 MPa/100m,孔隙压力梯度为1.7~1.8 MPa/100m,有效闭合压力26.8~33.5 MPa。根据储层实际条件,设计实验温度为140 ℃,闭合压力范围为6.9~69 MPa,共计8个压力点。主要研究了闭合时间、压裂液破胶液、不同粒径及支撑剂组合对导流能力的影响。

表1 实验方案Tab.1 Experimental scheme

2 实验结果与讨论

2.1 闭合时间对支撑裂缝导流能力的影响

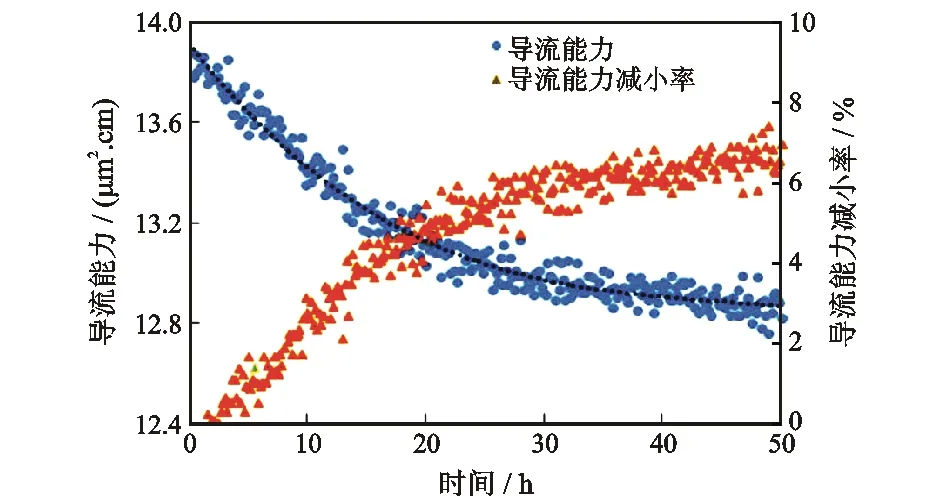

实验使用Carbo HSP性支撑剂,粒径为40/70目,铺砂浓度为4 kg/m2,温度为140 ℃,流速为5 mL/min,测试时间50 h,导流面为钢板。因为克深区块有效闭合压力在26~33 MPa之间,所以在实验中设置闭合压力为30 MPa,支撑裂缝导流能力随时间变化曲线如图2所示。在前24 h测试过程中,支撑裂缝导流能力迅速下降,比初始值下降了近6%;随着闭合时间的延长,支撑裂缝导流能力下降趋势减缓,在25~50 h时间段内,支撑裂缝导流能力仅下降了1%。在整个长期导流能力测试过程中,支撑裂缝导流能力由原来的13.8 μm2·cm减小到12.9 μm2·cm,共下降了约7%。

图2 支撑裂缝长期导流能力测试Fig.2 Long-term seepage capacity testing result of proppant crack

长期导流能力测试中,闭合压力保持一定的情况下, 因为裂缝闭合初期是一个支撑剂由疏松分布到逐渐压实的过程,在此期间内,裂缝内支撑剂挤压变形,裂缝间的流通孔隙空间损失较大,造成了前期导流能力下降较快的现象。实验中裂缝闭合后期支撑剂排列趋于稳定,裂缝孔隙空间损失较小,导流能力趋于稳定。在多次支撑裂缝长期导流能力实验研究中,发现导流能力在裂缝闭合24 h后下降趋势趋缓。因此在实验室支撑裂缝导流能力测试中对每个压力点测试24 h,以保证获得的导流能力数据更加真实和准确。将测试时间为24 h时的导流能力作为支撑剂优选的参考值。

2.2 压裂液对支撑裂缝导流能力的影响

根据克深区块已经进行压裂施工井的相关资料,选用的压裂液配方为0.45%JK101+25%KCl+0.02%柠檬酸+1%HSC-25+1%FRZ-4+0.5%KWD-150H+0.1%杀菌剂+0.65%YC-150+0.35%YP-150,使用过硫酸铵作为破胶剂。70 ℃水浴中破胶8 h,破胶后过滤除去部分残渣(防止泵入破胶液过程中残渣堵塞管线)。实验流程见表2,闭合压力增大至27.6 MPa后每个闭合压力下测试24 h。闭合压力为27.6 MPa,测试24 h后,泵入破胶液0.5 h,模拟压裂施工后返排过程。实验结果如图3所示。

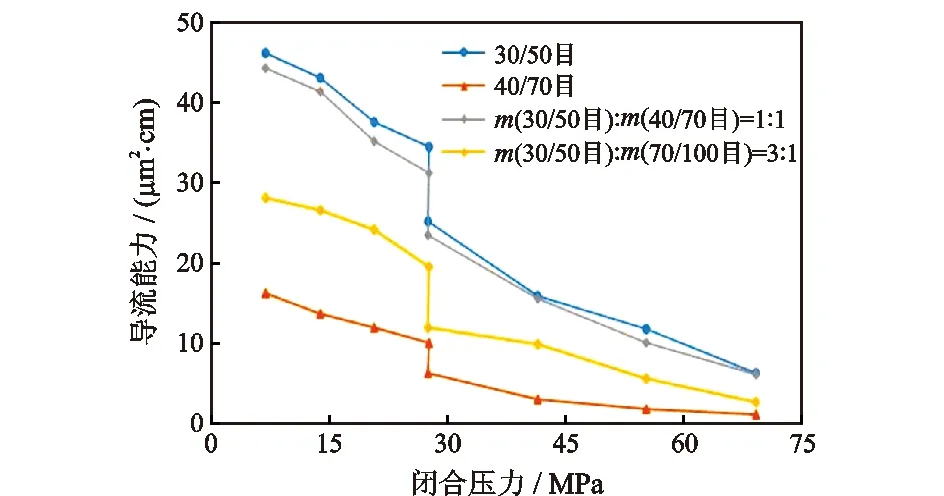

由图3中4组实验结果可知,破胶液泵入导流室后,裂缝导流能力急剧下降,其中30/50目与70/100目质量比3∶1支撑剂组合的导流能力下降最大(约38.9%),30/50目与40/70目质量比1∶1组合支撑剂导流能力下降最小(约24.9%),平均下降了32%。这是因为导流室内温度较高(140 ℃),压裂液破胶液产生了新残渣,粘附、聚集在支撑剂颗粒的孔隙之间和支撑剂表面,堵塞了流体流动的通道,大大降低了流体通过支撑剂充填层的能力。此后再用蒸馏水注入导流室中,裂缝导流能力有一定的恢复,这是因为部分压裂液破胶液中的残渣被蒸馏水溶解后随着流体的流动被驱替出支撑剂充填层,解除了少许伤害。由此可见,室内支撑裂缝导流能力评价中泵入破胶液对支撑裂缝导流能力有较大影响,室内评价实验需要泵入压裂液破胶液,模拟现场返排过程,减小与现场施工后支撑裂缝导流能力的误差。

表2 实验流程Tab.2 Experimental process

图3 不同粒径及粒径组合支撑剂导流能力随闭合压力变化Fig.3 Variation of seepage capacity of crack with proppant of different particle size and particle size combination with closed pressure

2.3 不同粒径及粒径组合的支撑剂导流能力

选用30/50目、40/70目2种单一粒径支撑剂,以及30/50目与40/70目质量比1∶1、30/50目与70/100目质量比3∶1的支撑剂组合进行实验。当选用不同粒径支撑剂组合进行铺砂时,小粒径支撑剂铺置在导流室入口端,大粒径支撑剂铺置在导流室出口端。实验铺砂浓度均为4 kg/m2,闭合压力范围是6.9~69 MPa,流速为5 mL/min。具体实验流程见表2,闭合压力为27.6 MPa测试24 h后,泵入破胶液0.5 h,模拟压裂施工返排过程。实验结果如图3所示。

由图3可知,铺砂浓度为4 kg/m2时,30/50目支撑剂导流能力最大,与m(30/50目):m(40/70目)=1∶1组合支撑剂导流能力相差不大,m(30/50目)∶m(70/100目)=3∶1组合支撑剂导流能力居中,40/70目支撑剂导流能力最小。在闭合压力为27.6 MPa时,30/50目与40/70目质量比1∶1的组合支撑剂导流能力是30/50目与70/100目质量比3∶1的组合支撑剂导流能力的2倍。可见不同粒径支撑剂组合导流能力受到小粒径支撑剂影响较大。对比图3中30/50目、40/70目单一支撑剂导流能力可知,支撑裂缝导流能力随粒径增大而增大,随闭合压力增大而减小。

3 经验公式的建立与支撑剂优选

3.1 建立经验公式

影响支撑裂缝导流能力的因素主要分为人为可控因素和不可控因素两个方面。人为可控因素主要包括支撑剂类型、粒径、铺砂浓度、铺置方式和支撑剂圆球度等;不可控因素主要包括储层闭合压力、岩石力学性质、地层温度和地层流体性质等。而在本实验中地层条件均为不变量,主要变量为支撑剂粒径和闭合压力。为预测其他粒径支撑剂和不同粒径支撑剂组合的导流能力,降低实验成本,将实验获得的不同粒径支撑剂导流能力随闭合压力变化的数据进行公式拟合,得到一套支撑剂导流能力的经验公式[15]

CD=Ae-0.001Bσ。

(5)

若为单一粒径,则

A=Xdmax-Ydmin,

(6)

B=Pm2-Qm+R,

(7)

m=(dmax+dmin)/2。

(8)

若为组合粒径,则

A=F1(Xd1max-Yd1min)+F2(Xd2max-Yd2min),

(9)

B=Pm2-Qm+R,

(10)

m=[F1(d1max+d1min)+F2(d2max+d2min)]/2。

(11)

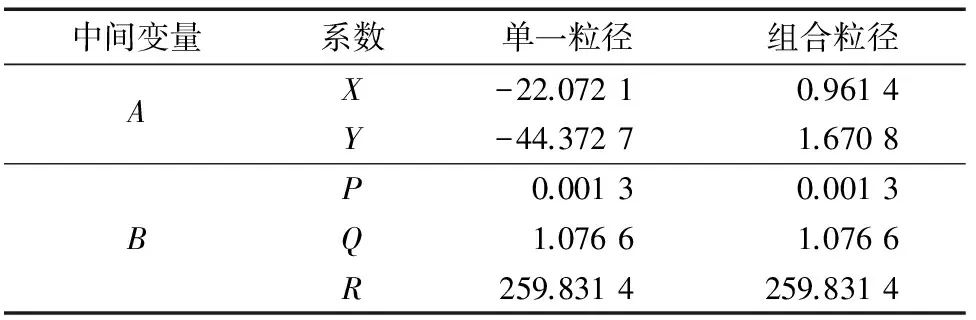

式中:CD表示导流能力,μm2·cm;σ表示有效闭合压力,MPa;A,B为中间变量;X,Y,P,Q,R表示系数(如表3所示);F1,F2表示不同粒径支撑剂比例;dmax表示支撑剂最大粒径,μm;dmin表示支撑剂最小粒径,μm。

表3 经验公式中各系数值Tab.3 Values of coefficients in the empirical formula

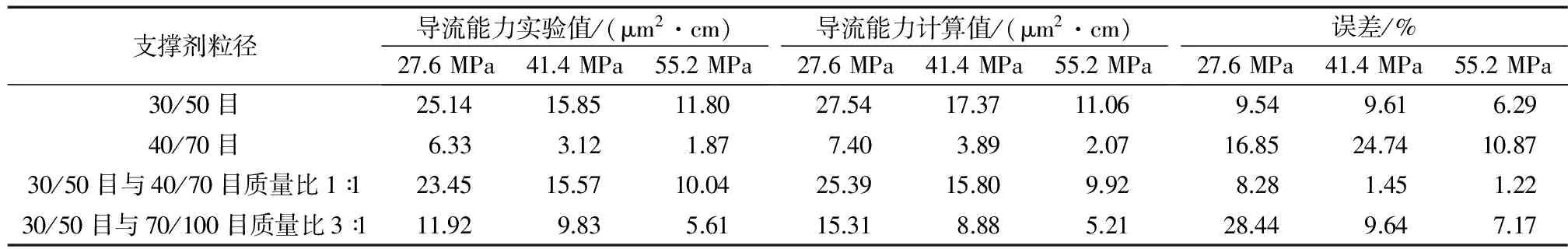

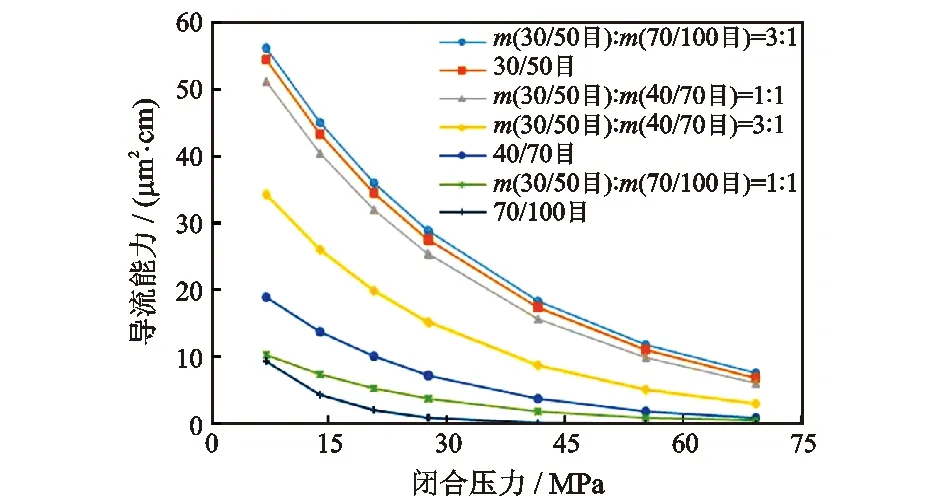

由经验公式(5)~(11)计算得到的各粒径支撑剂导流能力如表4、图4所示,与实验结果相比,误差大部分控制在20%以内。闭合压力27.6 MPa时平均误差为15.78%,闭合压力41.4 MPa时平均误差为11.36%,闭合压力55.2 MPa时平均误差为6.39%。由此可见,闭合压力越大,由经验公式计算得到的导流能力误差越小。该经验公式不仅能够和已经完成的支撑剂支撑裂缝导流能力作比较,还可用来预测其他单一粒径支撑剂和两种不同粒径支撑剂组合的导流能力。预测结果如图4所示,结果表明,m(30/50目)∶m(40/70目)=3∶1支撑剂组合导流能力最大,而70/100目支撑剂导流能力最小。

表4 经验公式计算导流能力值与实验值对比Tab.4 Comparison of crack seepage capacity calculated by empirical formula with that obtained by experiment

图4 拟合结果与实验结果比较Fig.4 Relationships between seepage capacity of crack and closed pressure under different proppant particle size combination

3.2 支撑剂优选原则

由现场施工情况和相关文献调研可知,在其他条件相同的情况下,虽然支撑剂粒径越大、铺砂浓度越高,支撑裂缝导流能力越大,但是携砂液泵入时的施工难度也随之增大,携砂液沉降速率也更快。因此在支撑剂优选过程中,除了要保证导流能力达到要求外,还要尽量减小携砂液泵入时的施工难度,减小携砂液的沉降速率,保证大部分支撑剂进入裂缝,起到支撑裂缝的作用。因此确定了如下6条支撑剂的优选原则:a)优先选择符合导流能力要求的支撑剂粒径或组合;b)优先选择施工风险小的支撑剂粒径或组合;c)优先选择铺砂浓度较低的支撑剂粒径或组合;d)优先选择小粒径的支撑剂;e)优先选择小粒径的支撑剂组合,而非单一的大粒径支撑剂;f)优先选择小粒径支撑剂所占比例大的组合。其中b)、c)、d)、e)、f)5条优选原则是为了降低泵入难度、减小支撑剂沉降率以及降低施工成本。

3.3 支撑剂优选结果

结合库车山前储层压裂施工导流能力要求和支撑剂优选原则,进行支撑剂粒径优选。具体方法是根据闭合压力和导流能力关系图,找出符合导流能力要求的支撑剂或者支撑剂组合,再根据支撑剂优选原则,优选出最佳支撑剂粒径组合。数值模拟研究表明,库车山前储层在有效闭合压力30 MPa条件下支撑裂缝导流能力值要大于等于20 μm2·cm才能满足生产要求。根据实验结果和经验公式计算结果(图4),得到满足导流能力要求的有30/50目单一粒径支撑剂、30/50目与40/70目质量比3∶1和30/50目与40/70目质量比1∶1两种粒径支撑剂组合。根据优选原则a)、b)、d)、e)、f),最终选择m(30/50目)∶m(40/70目)=1∶1支撑剂组合。

4 结论与建议

(1)随着闭合时间的增加,支撑裂缝导流能力先快速下降,在24 h以后逐渐趋于稳定。与短期导流能力相比,长期导流能力减小约7%,进行长期导流能力测试能够更加真实地反映储层压裂施工后实际的裂缝导流能力。

(2)室内支撑裂缝导流能力评价实验中泵入破胶液,导致支撑裂缝导流能力平均下降32%。可见室内评价实验需要泵入破胶液,模拟现场压裂施工后返排过程,减小与现场支撑裂缝导流能力的误差。

(3)单一粒径支撑剂支撑裂缝导流能力随支撑剂粒径增大而增大,不同粒径支撑剂组合支撑裂缝导流能力受小粒径支撑剂影响较大,两粒径支撑剂比例大小也对支撑剂组合支撑裂缝导流能力有一定影响,存在最优比例和最优支撑剂粒径组合。

(4)本文拟合的经验公式,能够很好地预测不同粒径支撑剂组合导流能力,降低实验成本,并为支撑剂优选提供依据。

(5)根据本文提出的优选原则,库车山前地区水力压裂施工中推荐使用m(30/50目)∶m(40/70目)=1∶1的支撑剂组合进行压裂施工,以取得较好的压裂效果。

参 考 文 献:

[1] LIANG F,SAYED M,AL-MUNTASHERI G A,et al.A comprehensive review on proppant technologies[J].Petroleum,2016,2(1):26-39.

[2] 王雷,张士诚,温庆志.不同类型支撑剂组合导流能力实验研究[J].钻采工艺,2012,35(2):81-83.

WANG Lei,ZHANG Shicheng,WEN Qingzhi.Experimental research on conductivity of different types of proppants[J].Drilling & Production Technology,2012,35(2):81-83.

[3] AL-MUNTASHERI G A.A critical review of hydraulic-fracturing fluids for moderate-to ultralow-permeability formations over the last decade[J].SPE Production & Operations,2014,29(4):243-260.

[4] 温庆志,张士诚,李林地.低渗透油藏支撑裂缝长期导流能力实验研究[J].油气地质与采收率,2006,13(2):97-99.

WEN Qingzhi,ZHANG Shicheng,LI Lindi.Experimental research of long-term flow capacity of propping fractures in the low permeability oil reservoir[J].Petroleum Geology and Recovery Efficiency,2006,13(2):97-99.

[5] 肖勇军,郭建春,王文耀,等.不同粒径组合支撑剂导流能力实验研究[J].断块油气田,2009,16(3):102-104.

XIAO Yongjun,GUO Jianchun,WANG Wenyao,et al.Study on flow conductivity of proppant with different size combination[J].Fault-Block Oil and Gas Field,2009,16(3):102-104.

[6] 王雷,张士诚,张文宗,等.复合压裂不同粒径支撑剂组合长期导流能力实验研究[J].天然气工业,2005,25(9):64-66.

WANG Lei,ZHANG Shicheng,ZHANG Wenzong,et al.Experimental research on long-term conductivity of the proppant combination with different grain sizes in complex fracturing[J].Natural Gas Industry,2005,25(9):64-66.

[7] 毕文韬,卢拥军,蒙传幼,等.页岩储层支撑裂缝导流能力实验研究[J].断块油气田,2016,23(1):133-136.

BI Wentao,LU Yongjun,MENG Chuanyou,et al.Flow conductivity of propped fracture in shale formation[J].Fault-Block Oil and Gas Field,2016,23(1):133-136.

[8] 胡智凡,卢渊,伊向艺,等.单层铺砂条件下支撑剂嵌入深度对裂缝导流能力影响实验研究[J].科学技术与工程,2014,14(5):232-234,246.

HU Zhifan,LU Yuan,YI Xiangyi,et al.Under the condition of single sanding closure pressure affecting proppant embed depth study[J].Science Technology and Engineering,2014,14(5):232-234,246.

[9] 邱小龙,伊向艺,岳晓军,等.闭合时间对裂缝导流能力影响实验研究[J].中外能源,2012,17(9):55-57.

QIU Xiaolong,YI Xiangyi,YUE Xiaojun,et al.Experimental study of effect of closing time on fracture conductivity[J].Sino-global Energy,2012,17(9):55-57.

[10] 邹雨时,张士诚,马新仿.四川须家河组页岩剪切裂缝导流能力研究[J].西安石油大学学报(自然科学版),2013,28(4):69-72,77.

ZOU Yushi,ZHANG Shicheng,MA Xinfang.Experimental study on flow guiding capacity of shear fracture in the shale of Xujiahe formation in Sichuan[J].Journal of Xi'an Shiyou University(Natural Science Edition),2013,28(4):69-72,77.

[11] 沈宝明,冯彬,李治平,等.高闭合压力裂缝导流能力变化规律理论推导[J].大庆石油学院学报,2010,34(6):83-86.

SHEN Baoming,FENG Bin,LI Zhiping,et al.Theoretical derivation of fracture flow capacity under high closure pressure[J].Journal of Daqing Petroleum Institute,2010,34(6):83-86.

[12] ZHANG Junjing,KAMENOV A,ZHU Ding,et al.Propped fracture conductivity in shales[C].Proceedings of the ASME 32nd International Conference on Ocean,Offshore and Arctic Engineering,2013.

[13] KAUFMAN P,ANDERSON R,PARKER M,et al.Introducing new API/ISO procedures for proppant testing[C].SPE 110697,2007.

[14] 朱文,蒙传幼,崔明月.SY/T6302—2009 压裂支撑剂充填层段其导流能力评价推荐方法[S].北京:中国石油天然气总公司,2009.

[15] JIA X,ZHANG F,FILIPPOV A.Effect of dynamic fracture conductivity during production[C].SPE Western Regional Meeting,2016.