嵌入机织物的碳纳米管纱线应变传感性能

王 双, 刘 玮, 刘晓霞, 许福军, 程 琼, 王 晶

(1. 上海工程技术大学 服装学院, 上海 201620; 2. 东华大学 纺织学院, 上海 201620; 3. 青岛可泰检验有限公司, 山东 青岛 266012)

织物传感器是模仿生命系统能感知环境变化(如负载、应力、应变等及其变化)并进行自我调整,从而与变化后环境相适应的一类智能传感织物,通常由传感器、制动器和控制单元组成[1]。 而织物传感器作为国内外研究的热点,其中应用最多的就是应变传感器,是测量物体受力变形所产生应变的一类传感器。目前国内外基于应变的检测主要依据2种基本原理:一是应变作用引起电阻值的变化,通过测量传感器的电阻变化检测应变,即通过测量与被测结构紧密安装或植入设计的电阻变化实现应变检测;二是应变的变化直接表现为微小位移,因此可通过测量微小位移检测应变[2]。

织物传感器按其导电材料的不同组合方式可分为2类:一类是将导电或不导电的纱线与导电金属或导电聚合物处理后的复合纱线与织物结合得到的导电纺织品[3-4],经导电聚合物处理后的纱线其耐磨性及强力等比导电纱线高,故而其在织物上的应用相对更多;另一类是将织物与导电聚合物浸渍涂层后得到的导电纺织品[5],所制备的织物传感器具备优越的传感性能,但缺失了织物特有的柔软性及耐水洗性。

随着新型材料和智能材料的出现,导电高分子材料如碳纳米管(CNT)等更多地应用于传感织物领域,但由于其尺度为纳米级别,通常将其转化为高取向且可对其进行宏观操控的宏观体,再将宏观体与织物结合制备织物传感器等。碳纳米管具有许多异常的力学、电学和化学性能,其理论弹性模量约为1 TPa,拉伸强度约100 GPa[6-7],电导率为200~1.0×109S/cm[8]。除此之外,碳纳米管还具有良好的压阻性能,当碳纳米管受到拉力作用时,电阻会发生变化。在传感织物领域,碳纳米管通常以薄膜[9]、阵列[10]和纱线[11-13]等宏观体的形式作为传感器元件。

本文采用碳纳米管纱线嵌入机织物的方式制备的织物传感器,既能高效地表达碳纳米管纱线本身所具备的传感性能,又能保持织物柔软的服用性能。

1 实 验

1.1 试样制备

用有韧性可弯曲的针将碳纳米管纱线引导嵌入平纹织物中,并将织物整理平整。将铜丝与碳纳米管纱线两端连接,连接处用银胶黏合。为研究嵌入了碳纳米管纱线的织物传感器的应变参数对其传感性能的影响,本文选择了2种纬密接近的平纹织物:1#织物为全棉的没有弹性的平纹织物,2#织物为弹性平纹织物,该平纹织物经纱中添加了3%的氨纶。图1示出碳纳米管纱线嵌入平纹织物试样图。

图1 碳纳米管纱线嵌入平纹织物试样图Fig.1 Diagram of CNT yarn embedded into woven

1.2 测试系统和程序

图2示出用于力学与电学性能测试装置图。用KEYSIGHT34 461 A型连续测量数字式万用表测量碳纳米管纱线的电阻,用XS08F2型电子织物强力机测量拉伸性能,二者同时进行,由此得到碳纳米管纱线电阻与织物应变之间的关系。试样规格为60 mm×200 mm,测试过程中试样夹距为160 mm,1#试样的拉伸速度为4.8 mm/min,2#试样的拉伸速度为11.2 mm/min。通过改变碳纳米管纱线嵌入机织物的经浮长以及经向嵌入的纱线长度的2种方式,观察碳纳米管纱线在机织物动态拉伸中的形变过程,分析碳纳米管纱线在机织物中的形变来源。

图2 实验测试装置示意图Fig.2 Diagram of experiment test equipment

2 结果与讨论

2.1 CNT纱线性质

碳纳米管纱线由苏州捷迪纳米科技有限公司提供,型号为SCNC-F,其制备方法为气凝胶纺丝法,该碳纳米管纱线直径约为45 μm。图3示出CNT纱线和CNT/PVA纱线的扫描电镜照片。由图3(a)可观察到CNT纱线的表面平整度一般,而纱线表面在织物中受力伸缩时会受到相应的摩擦力作用,会对其在织物中的传感性能有所影响。为降低碳纳米管纱线表面在织物中的摩擦力,采用聚乙烯醇(PVA)与碳纳米管纱线浸渍复合,赵鹏伟[14]的研究表明:当PVA质量分数为1%~5%时,由于绝缘PVA的浸入,阻隔了CNT纱线内CNT纤维间的接触,并且随着质量分数的增加,这种现象愈加明显,故传感系数增大;当PVA质量分数为7%时,大量PVA被包裹在纱线表面,不能浸入到纱线内部,故传感系数与CNT纱线无明显变化。为使复合后的纱线的传感系数最优,本文采用质量分数为5%的PVA与CNT浸渍复合,由图3(b)可知,由于聚乙烯醇溶液的黏结作用,复合后的纱线表面平整,浸入碳纳米管纱线内部使其内部纤维间隙有所变小,纱线直径略有下降,复合纱线直径约为43 μm。

图3 CNT纱线和CNT/PVA纱线的扫描电镜照片Fig.3 SEM images of CNT yarn(×2 000)(a) and CNT/PVA yarn(×1 000)(b)

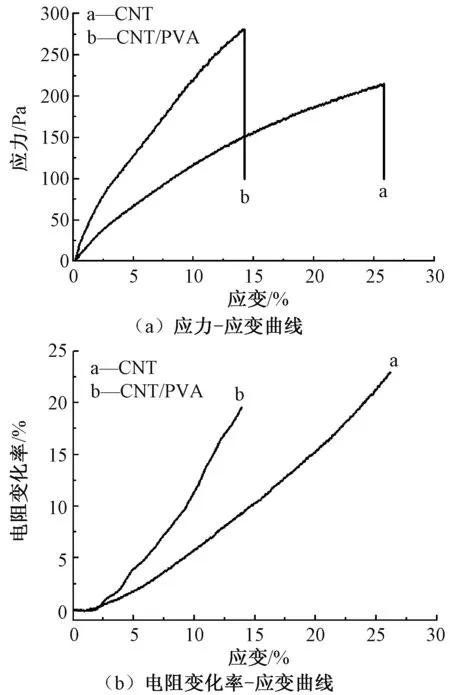

图4示出CNT纱线与CNT/PVA纱线的拉伸与电学性能图。如图4(a)所示,CNT纱线受外力断裂时的应力接近210 MPa,应变接近27%;CNT/PVA纱线受外力断裂时的应力接近280 MPa,应变接近14%,复合后的CNT/PVA纱线的拉伸强度提高至133%。纱线的传感性能用传感系数KGF表达,其计算公式如下:

式中:R0为初始电阻值,Ω;ΔR为拉伸过程中的变化电阻值,Ω;L0为初始长度,mm;ΔL为拉伸过程中的变化长度,mm;ε为应变。

图4 CNT纱线与CNT/PVA纱线的拉伸与电学性能Fig.4 Curves of stress-strain (a) and ΔR/R0-strain (b) of CNT yarn and CNT/PVA yarn

由图4(b)可知,碳纳米管纱线的传感系数值约为1.02,而复合后的碳纳米管纱线的传感系数值约为1.43,相比复合前的提高140%。

2.2 CNT纱线嵌入平纹织物的传感性能

将复合前后的碳纳米管纱线采用经向和纬向嵌入的方式嵌入1#平纹织物中1 cm,其拉伸与电学性能如图5所示。碳纳米管纱线嵌入部分与其相邻的其中一根经纱或纬纱沉浮规律一致。1#平纹织物为纯棉机织物,没有弹性,应变过大织物会产生较大变形。将经向与纬向嵌入的试样均沿布样的经向拉伸3%循环5次。由图5(a)、(b)可知,5次循环拉伸过程中织物应力值波动较小,同一循环拉伸和回复对称性强,织物小应变拉伸情况下力学可逆性强。由于碳纳米管纱线与平纹织物的交织关系,在循环拉伸过程中,交织点处的碳纳米管纱线内部结构发生破坏,导致每个循环的最大电阻变化率略有波动。由图5(c)可知,复合后的CNT/PVA纱线经向嵌入平纹织物的传感性能更好,其电阻变化率接近2.0%,传感系数值约0.67,未复合的CNT纱线经向嵌入平纹织物的电阻变化率接近1%,传感系数值约0.33,复合后的CNT/PVA纱线在平纹织物中的电阻变化率提高了100%,传感系数值提高了103%。由图5(c)、(d)可知,复合前后的碳纳米管纱线经向嵌入平纹织物的电阻变化率均比纬向嵌入的要高,第1个拉伸循环过程中,复合后的纱线经向嵌入的电阻变化率比纬向嵌入的提高了150%,未复合的纱线经向嵌入的电阻变化率比纬向嵌入的提高了2.86%。纬向嵌入的碳纳米管纱线,在织物受到经向拉伸时,碳纳米管纱线的电阻变化主要来源于相邻纬纱与交织点处的挤压力的作用,而纱线的经向并未得到拉伸,故电阻变化率小。

图5 CNT纱线与CNT/PVA纱线嵌入机织物的拉伸与电学性能Fig.5 Curves of stress and ΔR/R0 of CNT yarn and CNT/PVA yarn embedded into woven fabric. (a)Curve of stress-time of CNT yarn embedded into plain;(b)Curve of stress-time of CNT/PVA yarn embedded into plain; (c)Curves of ΔR/R0-time of CNT yarn and CNT/PVA yarn embedded in plain in warp direction; (d)Curves of ΔR/R0-time of CNT yarn and CNT/PVA yarn embedded in plain in weft direction

2.3 嵌入经浮长对平纹织物传感性能影响

碳纳米管纱线经向嵌入平纹,施加一定应力给平纹织物时,碳纳米管纱线受到的拉力会因为其与相邻的2根经纱的接触、与纬纱交织点处的摩擦力等影响而削弱。为研究交织点处摩擦力的削弱能力,将碳纳米管纱线以不同经浮长嵌入2#平纹织物,分别制作了6、4、2个经浮长的试样,由于2#平纹织物有弹性,测试时施加7%的应力循环拉伸5次。图6示出碳纳米管纱线以连续4个经浮长嵌入平纹织物示意图;图7示出碳纳米管纱线以不同经浮长嵌入平纹织物的电阻变化率-时间曲线,其对应的电阻变化率分别为5.7%、4.6%、3.0%。可见经浮线越长,纱线电阻变化率越高,即碳纳米管纱线与平纹织物的交织点越多时,由于交织点处摩擦力的削弱作用影响,碳纳米管纱线受到的拉伸力变小,碳纳米管纱线内部纤维滑移量变小,宏观表现为碳纳米管纱线的伸长减小。而碳纳米管纱线的导电机制分为滑移和滑脱2个阶段,本文中嵌入机织物的碳纳米管纱线的拉伸形变主要由碳纳米管纱线滑移产生,当碳纳米管纱线与平纹织物交织点越多时,纱线内部纤维的滑移量减少,其电阻变化率略有降低,故碳纳米管纱线嵌入平纹织物中主要的阻力来源是组织点处的摩擦力。

图6 CNT/PVA纱线以4个经浮长嵌入机织物示意图Fig.6 Diagram of CNT/PVA yarn embedded in plain with warp-length of 4

图7 CNT/PVA纱线以不同经浮长嵌入机织物的电学性能Fig.7 Curves of ΔR/R0 of CNT/PVA yarn with different warp-lengths embedded. (a) 6 warp-length; (b) 4 warp-length; (c) 2 yarn with warp-length

2.4 嵌入长度对平纹织物传感性能影响

为研究碳纳米管纱线嵌入平纹织物的长度与其电阻变化的关系,选用了3种规格的长度,即将碳纳米管纱线分别以1、3、5 cm嵌入平纹织物,图8(a)示出经向拉伸3%时嵌入1#平纹织物的电阻变化率;图8(b)示出经向拉伸7%时嵌入2#平纹织物的电阻变化率。碳纳米管纱线在拉伸过程中的电阻变化如下式所示:

R=R1+R2

式中:R1为CNT纱线中各单根CNT之间接触电阻的总和,Ω;R2为CNT纱线中所有CNT本身具有的电阻总和,Ω。

图8 CNT/PVA纱线以不同长度嵌入机织物的电学性能Fig.8 Curves of ΔR/R0 of CNT/PVA yarn with different lengths embedded. (a)Embedded in 1# fabric; (b)Embedded in 2# fabric

在碳纳米管纱线生产过程中,相邻的单根碳纳米管首先相互抱合形成碳纳米管纤维束,CNTs内部的碳纳米管是纳米级接触,导电性性能很好。碳纳米管纱线的传感性能来自于碳纳米管纤维束中单根碳纳米管的伸长所带来的电阻变化,即本征电阻R2的变化。

由于气流的作用,碳纳米管纤维束再相互抱合形成碳纳米管纱线,在拉伸过程中,纱线的伸长主要是由碳纳米管纤维束间的相互滑移而导致,其产生的接触电阻R1变化不大。图8中将不同长度的碳纳米管纱线嵌入2种平纹织物中并施加不同的应力时,3 cm长的碳纳米管纱线的电阻变化率均最高,将3 cm的碳纳米管纱线嵌入1#平纹织物拉伸3%时的电阻变化率为2.7%,传感系数值为0.9,而嵌入2#平纹织物拉伸7%时的电阻变化率为7.5%,传感系数值为1.07。这表明在定伸长拉伸时,3 cm长的碳纳米管纱线与1 cm长的碳纳米管纱线相比,有更多的碳纳米管纤维,故R2增加的幅度更大;而5 cm的碳纳米管纱线,由于其交织点多,摩擦力大,在达到定伸长度时,碳纳米管纱线只有少量的滑移,故R2增加的幅度没有3 cm的碳纳米管纱线的大。

3 结 论

将碳纳米管纱线以2种不同的嵌入方式与平纹织物结合,拉伸传感实验结果表明:碳纳米管纱线在平纹织物中主要受到交织点处的摩擦阻力作用,嵌入的碳纳米管纱线在织物表面的经浮长越长时其传感性能越好。碳纳米管纱线在织物表面经浮长为6时其电阻变化率为5.7%,传感系数值为0.81。且在一定的应变范围内,嵌入的碳纳米管纱线长度越长,其传感性能越好,将3 cm长的碳纳米管纱线嵌入2种平纹织物的传感系数接近1.07。而采用较短的碳纳米管纤维嵌入平纹织物已具有了较好的传感性能,从经济角度看,较短的纱线更适宜用作织物传感器。

参考文献:

[1] 刘敏,庄勤亮.智能柔性传感器的应用及其发展前景[J]. 纺织科技进展,2009(1):38-42.

LIU Min, ZHUANG Qinliang. The application and development foreground of smart flexible sensor[J]. Progress in Textile Science and Technology,2009(1):38-42.

[2] 段成丽.大应变传感器的设计、制备及特性研究[D].成都:电子科技大学,2014:1-3.

DUAN Chengli. The design,preparation and characteristics research of large strain sensors[D]. Changdu: University of Electronic Science and Technology of China, 2014:1-3.

[3] HONG Jianhan, PAN Zhijuan,WANG Zhe, et al. A large-strain weft-knitted sensor fabricated by conductive UHMWPE/PANI composite yarns[J]. Sensors and Actuators A, 2016(238):307-316.

[4] 王金凤,龙海如.线圈转移对导电弹性针织柔性传感器的电-力学性能影响[J].纺织学报,2013,34(7):62-68.

WANG Jinfeng, LONG Hairu. Effect of loop transfer on electro-mechanical properties of conductive elastic wearable knitted sensors[J].Journal of Textile Research,2013,34(7):62-68.

[5] TANG Xiaoning, TIAN Mingwei, QU Lijun, et al. Water-repellent flexible fabric strain sensor based on polyaniline/titanium dioxide-coated knit polyester fabric[J]. Iran Polym J, 2015, 24(8):697-704.

[6] MEO M, ROSSI M. Prediction of young′s modulus of single wall carbon nanotubes by molecular-mechanics based finite element modelling[J]. Composites Science and Technology, 2006, 66(11/12):1597-1605.

[7] WANG Xueshen, LI Qunqing, XIE Jing, et al. Fabrication of ultralong and electrically uniform single-walled carbon nanotubes on clean substrates[J]. Nano Letters, 2009, 9(9):3137-3141.

[8] JEAN P, SALVETAT D, ANGEL Rubio. Mechanical properties of carbon nanotubes: a fiber digest for beginners [J]. Carbon, 2002, 40(10):1729-1734.

[9] GONCALVES B F, OLIVEIRA J, COSTA P, et al. Development of water-based printable piezoresistive sensors for large strain applications[J]. Composites Part B, 2017(112):344-352.

[10] SEONGWOO R, PHOLLIP L, JEFFREY C, et al. Extremely elastic wearable carbon nanotube fiber strain sensor for monitoring of human motion[J]. ACS Nano,2015, 9(6):5929-5939.

[11] XU Jiang, DING Jianning, ZHOU Xiaoshuang, et al. Enhanced rate performance of flexible and stretchable linear supercapacitors based on polyaniline@Au@carbon nanotube with ultrafast axial electron trans-port[J].Journal of Power Sources,2017(340):302-308.

[12] JOSE R B Q, PETRA P, HARALD B, et al. Strain sensing, electrical and mechanical properties of polycarbonate/ multiwall carbon nanotube monofilament fibers fabricated by melt spinning[J].Polymer, 2016(82):181-189.

[13] SIDA L, WARIS O, LIU Tao. SWCNT-thin-film-enabled fiber sensors for life long structural health monitoring of polymeric composites-from manufacturing to utilization to failure[J].Carbon, 2014,76(9):321-329.

[14] 赵鹏伟. 碳纳米管/聚乙烯醇复合纱的制备和机电性能的研究[D].上海:东华大学,2014:52-61.

ZHAO Pengwei. Fabrication and analysis on electromechanical properties of the carbon nanotube/polyvinyl alcohol composite yarn[D].Shanghai: Donghua University,2014:52-61.