太钢型材厂二三级系统接口设计与实现

赵小彦, 李小龙, 程 霄

(山西云时代太钢信息自动化技术有限公司, 山西 太原 030003)

目前,钢铁行业进入微利时代,为了加强企业内部的精细化管理,提高企业竞争力,太钢在各生产工序规划并实施了产销一体化系统平台,纵向打通了企业经营战略层与现场操作层之间的衔接,横向贯通了原料进厂至成品发货各道工序的业务环节,使生产经营活动协调有序地进行。太钢型材厂同步实施了与产销系统配套的MES系统,但由于型材厂大部分生产机组自动化程度较低,且没有过程控制系统,导致实绩生产数据均靠人工在三级进行录入。三级生成的生产计划也无法自动下发,这些问题严重影响和制约了三级系统的功能实现,因此,设计和开发二级系统与三级系统数据通讯接口是非常必要的。

本文根据太钢型材厂生产工艺特点和业务需要,设计并开发了二三级接口系统,该系统包括L2系统平台、数据接口中间件及数据采集系统(L1级)三部分,实现了生产实绩数据的自动采集和跟踪管理,达到了生产管理更加透明化、精细化和规范化的目的。

1 系统设计

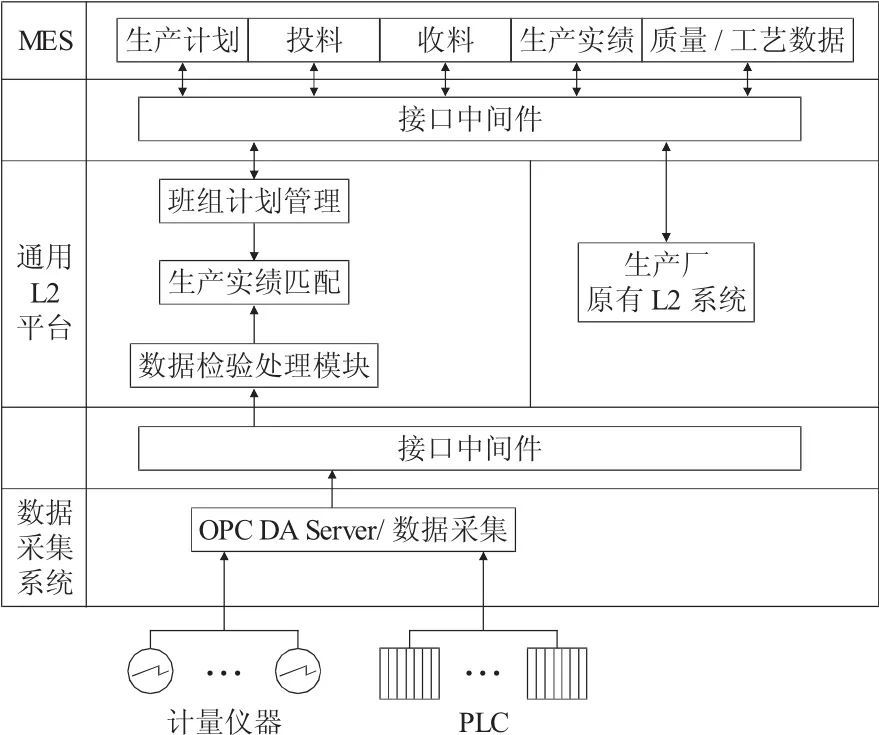

基于型材厂开发的二三级接口系统主要是接收三级下发的信息以及二三级之间的其他通讯信息,而二级系统则会向三级系统提供生产过程的相关信息。系统总体架构如图1所示。

系统结构主要分为三部分:

1)L2系统平台。实现过程数据管理、PDI数据接收与下传L1、停机信息、生产计划接收、产线物料跟踪、匹配生产实绩等功能。

图1 系统总体架构

2)数据接口中间件。实现数据从L1到L2、L2到L3的传输,并生成可追溯的数据记录与日志。

3)数据采集系统(L1级)。实现现场各种PLC或者仪表信号、编码器信号数据的采集。

2 系统实现

L2计算机系统的主要跟踪是从型钢入炉、出炉、轧制温度、精度、离开等跟踪信息,同时进行各作业状态变更的检查和接收、各作业时间的计算以及生产作业过程中的各种实绩值进行收集(加热炉温度、退火温度),并向MES系统发送生产实绩和运转状况。L2计算机系统先接收计划,从而开始组织生产。L2各应用模块功能如下:

1)生产计划管理模块。对从MES接收到的生产计划进行管理,能够按照炉号、材料号、计划号等信息进行计划筛选。能够向MES发送计划请求、删除生产计划。

2)生产实绩管理模块。对实际生产过程信息进行采集和管理,并向MES发送生产实绩。

3)历史数据管理模块。对历史生产信息进行跟踪和管理。

4)停机实绩模块。对停机相关的实绩信息进行管理,并向MES发送停机实绩。

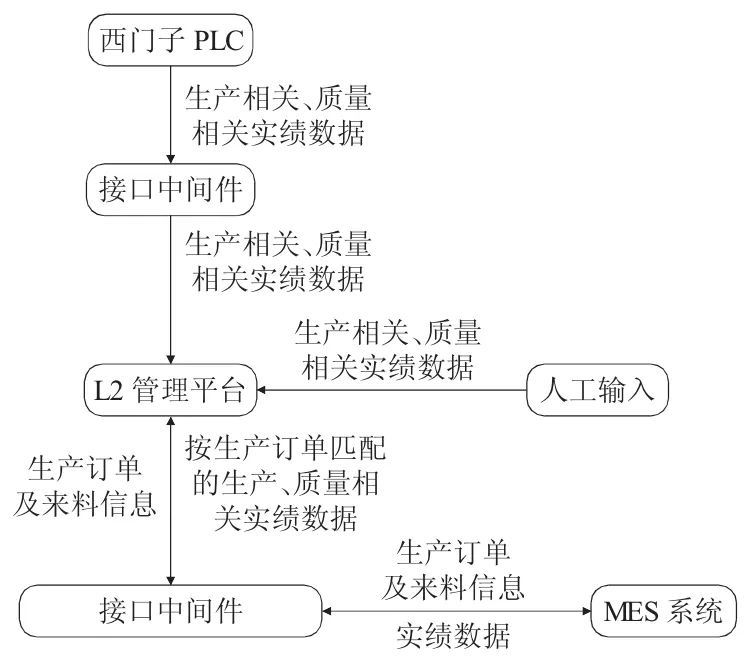

L2系统都是通过接口中间件与MES系统及现场西门子系列PLC系统连接,接收生产计划,采集并上传实时生产实绩和质量数据,部分无法自动采集的数据,可以根据最终的系统功能需求在L2系统中人工录入,数据保存到相应系统的数据库中。图2表示L2系统与其他各系统的通讯。

图2 L2系统与其他各系统的通讯

本系统采用自主开发的接口中间件TAGAUTOCOMM,其核心采用Socket通信机制。Socket是一种“打开—读/写—关闭”模式,服务器和客户端各自维护一个“文件”,在建立连接打开后,可以向自己文件写入内容供对方读取或者读取对方内容,通讯结束时关闭文件[1,2]。L2与MES系统的通讯程序完成如下的功能:

1)对发送给MES系统的数据进行转换,转成MES系统要求的格式。

2)接收到MES系统下发的计划数据,将数据类型、量纲进行转换,进行数据校验并将生产实绩反馈回MES系统。3 应用效果

自主开发的二三级接口系统在太钢型材厂各生产工序正式投入运行,运行实践表明,接口系统运行稳定,未发生接口数据丢失现象,接口数据处理日志记录便于系统维护和接口错误原因分析。接口系统实现了自动化的生产组织和数据采集、精细的生产控制和物料跟踪以及有序、规范的生产管理[3],提高了数据准确率和工作效率,使企业管理更加透明化、精细化和规范化。

[1]张书亭,杨建军,邹学礼.面向敏捷制造车间的制造执行系统[J].电子技术应用,2000(3):1-3.

[2]李泰.过程控制在工业生产中的应用[J].自动化工程,2009(4):128-131.

[3]Joseph Mayo.C号技术内幕[M].北京:机械工业出版社,2003.