车轮钢山形缺口KQ 值试验效率的探讨

高晓文

(太原重工轨道交通设备有限公司, 山西 太原 030032)

随着我国铁路运输向高速、重载方向的发展,车轮在服役过程中出现突然断裂现象已成为最大的安全隐患,因此提高车轮使用性能,特别是提高车轮抵抗裂纹扩展性能显得愈加重要。但车轮断裂韧性试验时间周期较长,一定程度下制约车轮生产进度,为匹配车间生产进度、降低试验成本,特做此探讨。

平面应变断裂韧度KⅠC是指在严格拉伸力作用下有尖裂纹存在时材料的断裂抗力。KⅠC是材料抵抗裂纹失稳扩展能力的度量,是材料本身的特性,在一定条件下,与加载方式、试样类型和尺寸、裂纹本身大小和形状无关。KQ断裂韧性值不是材料的特征值,而是KIC的条件值,一般随试样厚度的减小而增大。KQ与KⅠC物理意义不同,但可以表示裂纹失稳扩展阻力的相对大小。

KQ值试验试样取自车轮轮辋,由于轮辋尺寸有限,最大只能选取试样厚度为30 mm的紧凑型拉伸试样,且试样尺寸绝大多数不能满足断裂韧性KIC试验所需的平面应变条件,为无效的KIC试验,无法测得材料的断裂韧性特征值KIC,只能通过试验测出KQ值来表示材料断裂韧性的大小。1 试验效率的主要影响因素

KQ值试验效率由疲劳循环周次决定,不同材质、不同工艺循环周次不同,通常在104~106之间。本文主要讨论相同材质、相同工艺车轮山形缺口KQ值试验的相关参数:加载频率、试样缺口尺寸、预制裂纹控制方法、应力比、应力强度因子以及裂纹长度对试验效率的影响。

1.1 加载频率

在不存在有害介质的情况下,只要加载频率不超过100 Hz就不会对疲劳裂纹的形成产生明显的影响。加载频率由试验机本身特性决定,一般低周疲劳试验机为液压疲劳试验机,工作频率为0~50 Hz;高周疲劳试验机为电磁疲劳试验机,工作频率为30~300 Hz。通常情况下,当疲劳寿命为 102~105周次时,选择低周疲劳试验机,疲劳寿命不小于105周次时选择高周疲劳试验机。

一般而言,在疲劳循环周次相对固定的情况下,加载频率越高,预制疲劳裂纹所需的时间越短,KQ值试验效率越高。但长期使用试验机相对较高的工作频率,会加剧试验机的磨损,缩短试验机寿命,在实际使用过程中应根据试验机本身特性选择试验频率。

1.2 试样缺口尺寸

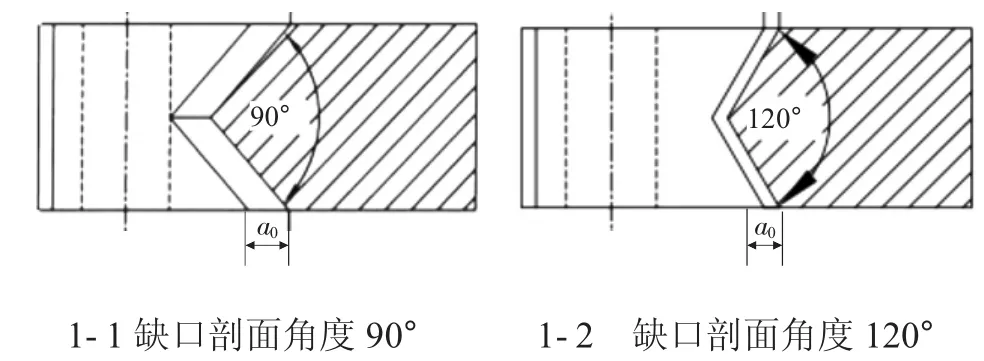

对于车轮KQ值试验,试样规格一般为C(T)30、C(T)20的紧凑型拉伸试样,且裂纹萌生缺口采用山形缺口。依据现行试验标准GB/T 4161—2007,山形缺口剖面角度在90°~120°之间(见下页图1),在裂纹长度a一定的情况下,山形缺口剖面角度不同,预制疲劳裂纹长度a0不同,预制疲劳裂纹所需的时间不同。

对相同材质、相同工艺的车轮C(T)30试样,分别按照图1-1,图1-2的试样做20组试验(保持其他试验变量恒定),试验结束后,测量得到20组图1-1,图1-2试样的预制疲劳裂纹长度a0分别约为10 mm、7 mm(裂纹长度a为28 mm)。通过对20组试验数据的统计分析得到:20组图1-1、组图1-2试样 KQ的平均值为 94.6MPa·m1/2、93.3MPa·m1/2,且 2种试样拉伸解理断裂时出现II类曲线的几率相近。从实验数据总结发现,2种不同试样的KQ算数平均值相差1.3 MPa·m1/2,两种试样试验结果的算数平均值接近,考虑到车轮之间的个体差异,以及试样取样方向偏差等问题,2种试样的实验数据没有明显的差异,不影响实验数据的准确性,但图1-2试样预制疲劳裂纹长度a0较小,预制疲劳裂纹所需时间较短,试验效率较高。表明山形缺口剖面角度在要求范围内越大时,试验效率越高。

图1 山形缺口剖面角度

1.3 预制裂纹控制方法

在动态循环力预制疲劳裂纹时,应尽量减少中断试验的次数。预制疲劳裂纹控制方法有恒载增K法、降K法等。

1)恒载增K法。在预制裂纹试验过程中,最大载荷、最小载荷、应力比、加载频率保持不变,随着裂纹长度的增加,应力强度因子K增大,但由于K值逐渐增大,裂纹扩展速率越来越快,试验难以控制,试验失败概率增大。此方法适用于裂纹扩展速率大于10-5mm/cycle的试验。

2)降K法。在选定的裂纹扩展量间隔下采用恒定的力值范围来控制,试验过程中应力强度因子逐渐减小,但控制复杂,需要计算机控制程序实现。此方法适用于裂纹扩展速率小于10-5mm/cycle的试验。

通过比较2种控制方法得出:恒载增K法简单易行,裂纹扩展速率快,试验效率高,但此方法需判断材料对裂纹扩展速率的敏感度,确保试验的成功率。

1.4 应力比

现行试验标准GB/T 4161—2007中规定,最小循环应力与最大循环应力的比值不超过+0.1。大量试验表明,在一次循环中最大和最小应力强度因子的代数差ΔK一定的情况下,当应力比增大时,所施加的最大应力强度因子Kmax增大,预制裂纹的加载力增大,裂纹扩展速率增加越快,试验效率越高。

1.5 应力强度因子

一般选取材料临界应力强度因子的30%~60%作为初始Kmax,后续试验根据实际试验情况,适当增加或减小试验的初始Kmax,但预制裂纹结束时的Kmax不能超过裂纹扩展初始Kmax,以及疲劳循环的最大应力强度因子与材料杨氏模量的比值Kmax/E不得超过0.0003。满足上述条件的情况下,应力强度因子越大,施加在试样上的力值越大,裂纹预制速率加快,试验所需时间减小,试验效率越高。

1.6 疲劳裂纹长度

预制疲劳裂纹的目的是制造一个足够长的、尖锐的平直裂纹,使K标定计算式不受机加工初始缺口形状的影响。现行试验标准GB/T 4161—2007中规定,标准裂纹长度a在0.45~0.55W之间,比如C(T)30试样裂纹长度a为27~33 mm。裂纹长度a不同,预制疲劳裂纹长度a0不同,预制疲劳裂纹所需的时间不同。

对相同材质、相同工艺的车轮C(T)30试样,采用图1-2的缺口剖面角度,分别按照裂纹长度a为28 mm、30 mm做20组试验(其他变量保持恒定),试验结束后。通过对20组试验数据的测量、统计得到:裂纹长度a为28 mm、30 mm的KQ算数平均值分别为 82.4 MPa·m1/2、80.2 MPa·m1/2,预制疲劳裂纹长度a0分别约为7 mm、9 mm。从实验数据总结发现,2种裂纹长度a的KQ算数平均值相差1.2 MPa·m1/2,2种裂纹长度a的试验结果算数平均值接近,考虑到车轮之间的个体差异,以及试样取样方向偏差等问题,2种裂纹长度a的实验数据没有明显的差异,不影响实验数据的准确性,但裂纹长度a为28 mm时,试样预制疲劳裂纹长度a0较小,预制疲劳裂纹所需时间较短,试验效率较高。表明裂纹长度a在要求范围内越小时,试验效率越高。

2 结语

适当调整KQ值试验影响因素:加载频率、试样缺口尺寸、预制裂纹控制方法、应力比、应力强度因子以及裂纹长度均能够提高试验效率。在相关变量恒定、满足相关要求的情况下具体为:加载频率越高,试验效率越高;山形缺口剖面角度在要求范围内越大,试验效率越高;确保试验成功率时,选用恒载增K法时,试验效率越高;在应力比不超过+0.1时,应力比越大,试验效率越高;应力强大因子越大,试验效率越高;裂纹长度a在要求范围内越小时,试验效率越高。

[1]中华人民共和国国家质量监督检验检疫总局.GB/T4161-2007,金属材料平面应变断裂韧度KIC试验方法[S]北京:中国标准出版社,2008.

[2]钢铁总院,北京航空材料研究室,冶金工业信息标准研究室.GB/T 6398-2017,金属材料疲劳试验疲劳裂纹扩展方法[S].北京:中国标准出版社,2008.

[3]刘鸣放,刘胜新.金属材料力学性能手册[M].北京:机械工业出版社,2011.

[4]尚保平.疲劳裂纹载荷控制实验的探讨[J].国外建材科技,2004(2):27-28.

[5]时海芳,任霞.材料力学性能[M].北京:北京大学出版社,2010.