射线屏蔽用钨合金大制品的微观结构和机械性能研究

刘春佳

(厦门钨业股份有限公司, 福建 厦门 361000)

钨合金的密度很接近纯钨,但比纯钨的机械加工性能好,所以可以制备形状和尺寸比较复杂的零件。完全致密的钨合金部件是由金属粉末压制成型,经过液相烧结得到,且在同等厚度的情况下,钨合金的射线屏蔽作用比铅要好,因此,钨合金被广泛用于射线屏蔽领域[1-4]。

中微子自发现以来,其性质已经越来越成为粒子物理学领域的首要任务之一。当前,自然界中存在着三种中微子类型,但一些实验性的异常现象表明可能存在着第四类中微子。CeSOX项目旨在测试第四类中微子状态的存在。在这个项目中,产品144Ce放射源(CeANG)特别重要,因为中微子是通过衰变而释放出来的。同时,中微子也产生了γ射线[5],这些γ射线对人体是有害的。为了避免损害,需要一个高密度的钨重合金屏蔽装置来放置CeANG。

1 钨合金部件设计及制造实验

为保证屏蔽效果,钨重合金屏蔽装置由两部分组成—主体和塞子。通过计算,这两部分的最小壁厚为190 mm(按照钨合金的密度为18.0 g/cm3)。主体是一体式的圆柱体结构,其直径和高度约为550 mm。内部有一个腔体,用来放置含有CeANG的不锈钢容器。另外还有一个用于屏蔽CeANG放射源的顶部钨合金塞子。屏蔽件的净重超过2 t,为了转运安全,应对钨合金的机械性能进行评估,例如强度、冲击韧性等。

根据设计,所用钨合金的密度需要超过18.0g/cm3,同时考虑到材料的延展性,w(W)在95%~96%的钨合金是比较适合的。首先将钨粉、镍粉和铁粉,按照质量比95.5∶3.15∶1.35进行混合,混合时间为24 h。将混合好的粉末装入到特定的橡胶包套里面,振实、密封好,放入到冷等静压机中压制,压力为200 MPa。然后进行液相烧结。一般来说,钨合金是通过液相烧结而成的,合适的烧结曲线对钨合金的密度、避免严重变形和出现内部大的缺陷是至关重要的。为了找到合适的烧结曲线,一个直径为200 mm、高度200 mm的圆柱状钨合金试样被生产出来。

除了整体密度外,部件内部的不均匀性和内部缺陷(例如残留气孔、裂纹等)都会影响射线屏蔽性能。因此,为了对钨合金的微观结构和力学性能进行评价,开发了一种超声波探伤的方法,对钨合金整体进行无损检测,并验证了超声检测方法的有效性。

2 性能实验结果与分析

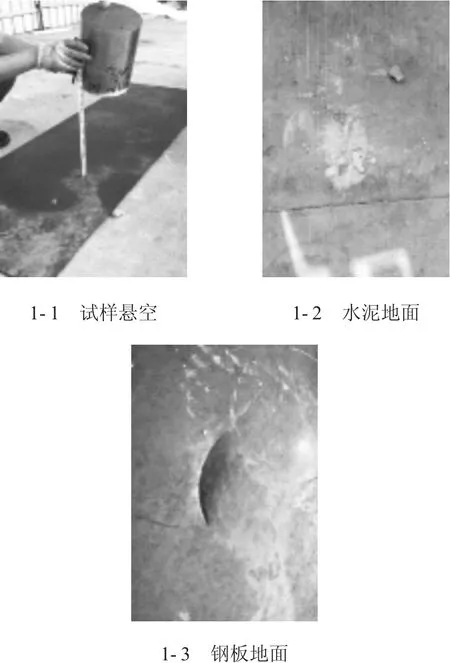

圆柱形试样的质量为137.96 kg,检测试样的整体密度为18.2 g/cm3。通过钨合金试样的跌落试验来模拟转运过程的安全问题。试样分别从0.3 m、0.6 m、1.5 m和3.0 m的高度,自由落体掉落在水泥地面和钢板地面上。跌落试验后,试样与水泥地面和钢板地面的接触区域没有损坏,但是在地面上留有撞击的痕迹,如下页图1所示。

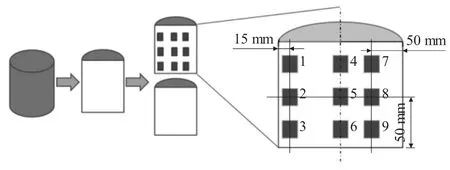

采用超声探伤仪对试样进行均匀性和内部缺陷检测,并通过对其内部密度测量和扫描电镜观察等方法对试样进行验证。采用纵向波垂直入射法,依据国军标GJB 1580a—2004进行超声检测。检测灵敏度是由一个直径为3 mm的水平孔来校准的,即钨合金的一个参考检测块。在圆柱形试样中没有检测到大于3 mm的孔洞。然而,在几个区域中检测到一些低强度和不稳定峰值回波信号,这就意味着存在着局部的不均匀性。因此,这个钨合金圆柱试样被切割,在不同的位置取9个大小为10 mm×10 mm×10 mm小样品,如图2所示。

图1 试样的跌落实验

图2 小样品的取样位置

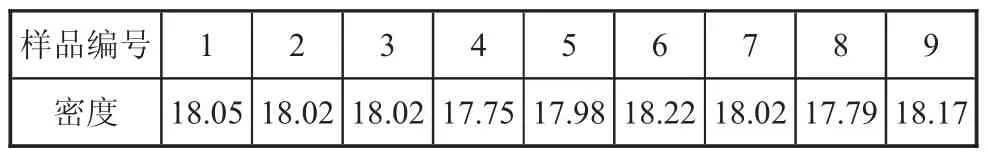

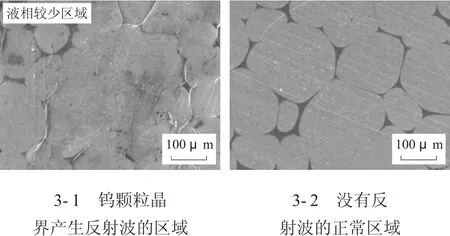

9个小样品的密度见表1。通过光学显微镜观察了最低密度和最高密度区(即4号和6号)的微观结构(见图3),密度最低的区域内存在颗粒之间的堆积,而密度最高的区域为典型的钨合金显微结构。使用扫描电镜分析了超声波探伤仪检测到的组织不均匀区域和正常区域,结果如图3所示。与正常区域相比,低强度、不稳定峰值、反射波较多区域的钨颗粒之间液相较少。

表1 9个样品的密度 g/cm3

图3 超声波探伤检测出的不均匀区域和正常区域

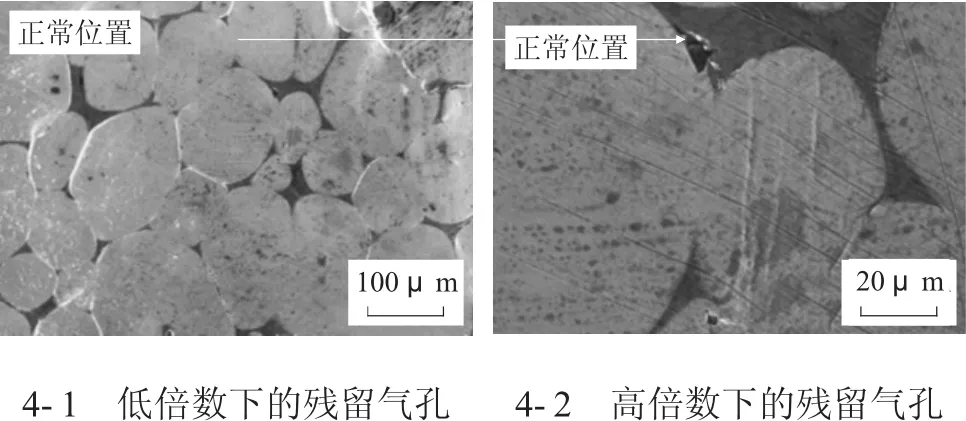

使用高倍数的SEM观察,在W颗粒富集的区域有残余气孔,如图4所示,这意味着在W颗粒中缺乏液相可能会阻碍烧结过程的致密化。

图4 试样中W颗粒富集区的残留气孔

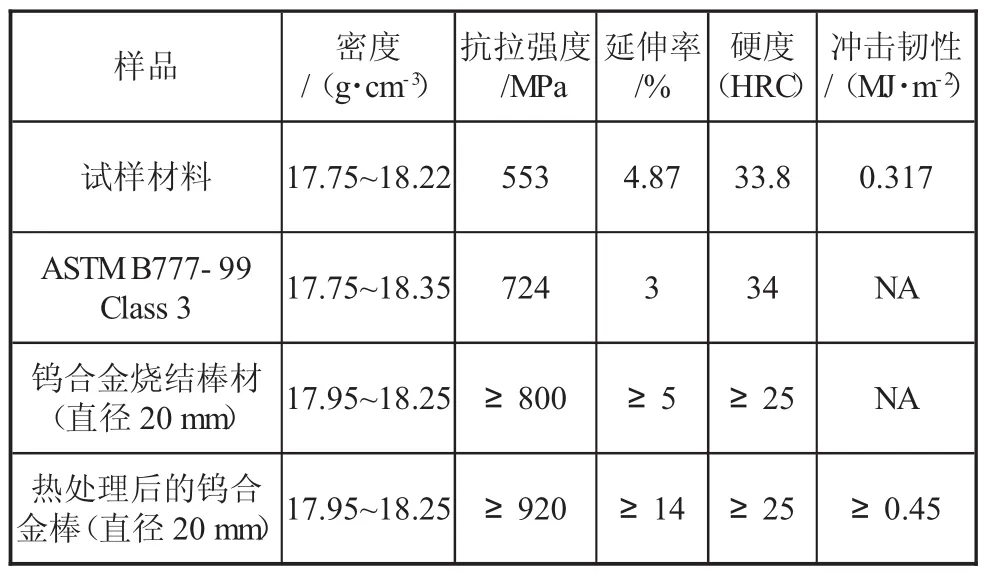

钨合金试样的力学性能如表2所示,分别对比了钨合金ASTMb777-99,Class3的标准以及常规的直径20 mm钨合金棒材。钨合金试样的力学性能较钨合金棒材低,这是由于不均匀的微观组织和残余气孔造成的。另一方面,热处理脱氢可以极大地提高钨合金的机械性能,比如延伸率和冲击韧性。热处理钨合金制品的成本非常高,而试样的机械性能对于射线屏蔽的应用已足够。

表2 试样材料的机械性能和不同钨合金标准的比较

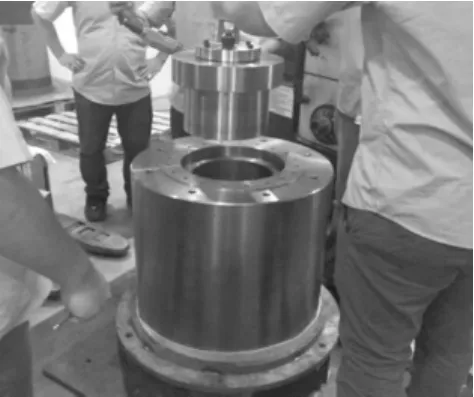

基于试样的开发过程,钨合金屏蔽件的主体和塞子被成功地制造出来,如下页图5所示。采用超声检测法检测了零件内部的缺陷,未发现超过3 mm的残留气孔。

图5 钨合金屏蔽件的主体和塞子

3 实验结论与讨论

1)成功研制了高密度、大尺寸的用于射线屏蔽的钨合金屏蔽件。

2)通过跌落试验模拟了转运过程中可能遇到的意外情况,试验后样件未发生损坏。

3)使用扫描电镜和超声波无损探伤,检测了样件内部的缺陷,未发现超过3 mm的残余气孔,仅在局部区域发现有组织不均匀的现象。

[1]邹惠兰.钨基重合金的研究与应用现状[J].湖南冶金,1997(2):60-64.

[2]Qakes J.J.钨基高比重合金技术的发展[J].林本初译.四川有色金属,1995(3):22-29.

[3]赵慕岳,范景莲,王伏生.我国钨基高密度合金的发展现状与展望[J].中国钨业,1999,14(5/6):38-43.

[4]张中武,冉广,周敬恩.钨基高密度合金的研究进展[J].金属热处理,2003,28(2):9-13.

[5]王伏生,梁容海,赵慕岳.高密度钨合金在民用工业中的应用与开发[J].粉末冶金材料科学与工程,1997,2(4):279-284.

——2016年自然科学一等奖简介