金刚石微粉粒度不同方法分析结果相关性讨论

梁晓冬,张晓晨,陈洁,郭黎君

(河南省人造金刚石微粉质量监督检验中心,河南 柘城 476200)

金刚石微粉作为重要工业原料,广泛应用于多个工业领域。金刚石微粉粒度组成是反映微粉质量的重要指标,粒度分析结果对生产和应用都有着重要的指导意义。目前用于粒度分析的方法有多种,由于分析原理的不同,各种方法分析结果有比较大的差别[1][2],给生产和应用带来了困惑。例如图像分析法[3]和激光法目前广泛应用于金刚石微粉的粒度分析[4],两种方法各有千秋。激光粒度仪分析结果稳定,操作方便,但分辨率低[5],不能对颗粒形状和大颗粒进行分析;图像法可对微粉粒度、颗粒形状、大颗粒进行分析,分析参数多,分析结果可靠、可验证,和生产工艺一致性强,但操作麻烦。目前两种方法都得到了广泛应用,但在应用中也存在疑问,两种方法分析结果有着比较大的差异,两种分析结果之间有没有相关性,相关性如何,这是众多用户关心的问题。本中心利用图像和激光两种不同的分析方法,选择了从粗到细一系列金刚石微粉样品,对其进行分析对比,讨论分析两种方法之间的相关性。

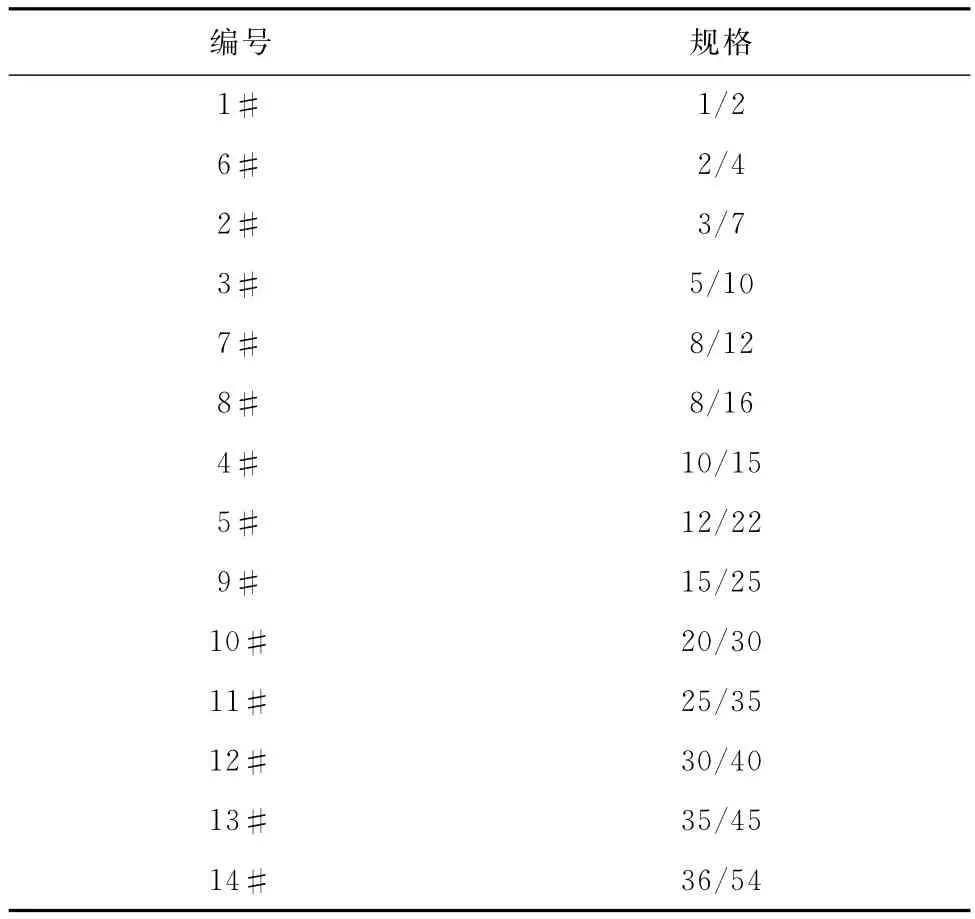

表1 试验样品Table 1 Test samples

1 实验过程

(1)实验目的:探寻图像、激光两种粒度分析方法的差异及相关性。

(2)实验仪器:KBKL-Ⅱ 颗粒 图 像 分 析 仪,MS2000激光粒度分析仪。

(3)实验样品:试验样品共14个,编号为1#~14#,粒度规格覆盖金刚石微粉粗、中、细的范围,如表1所示。

(4)实验方法:按照本中心相关的检验实施细则,对每个样品,用两种方法同时进行分析。

(5)分析对比参数:选择 D10、D50、D90常用的三个粒径特征值进行分析、对比、讨论。

2 分析数据汇总

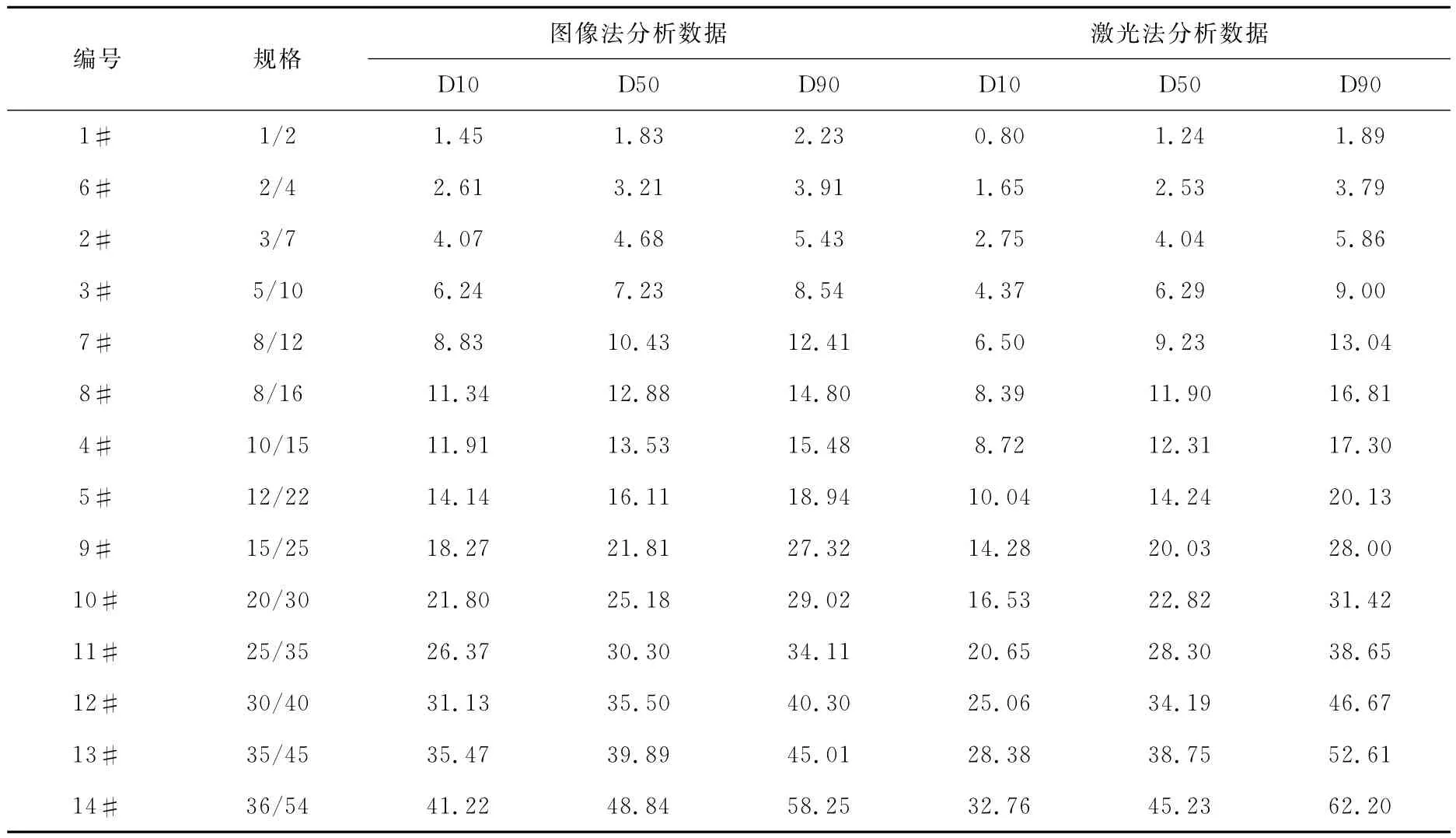

本文采用图像、激光两种方法,按照本中心相应的操作规程,对选定的14个样品分别进行了全面的分析,从中选择了D10、D50、D90三个参数的分析结果作为对比分析的依据,分析结果如表2所示。本文根据分析数据分别绘制了三组分析数据对比的曲线图,如图1、图2、图3所示。

表2 不同方法检验数据汇总表(μm)Table 2 Summary table of testing data in different method(μm)

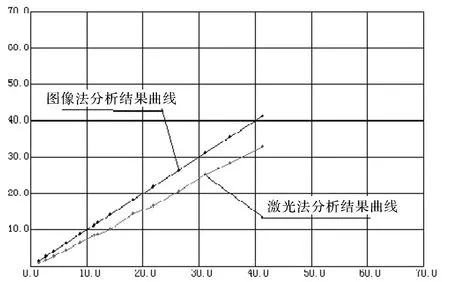

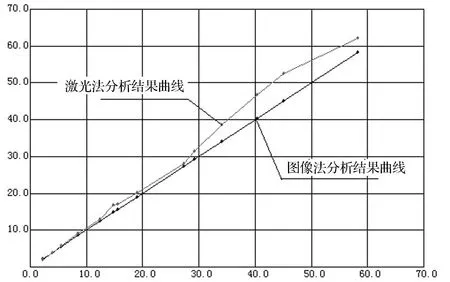

图1 图像法与激光法D10分析结果对比曲线(坐标单位:μm)Fig.1 Contrast curve of image method and laser method of D10

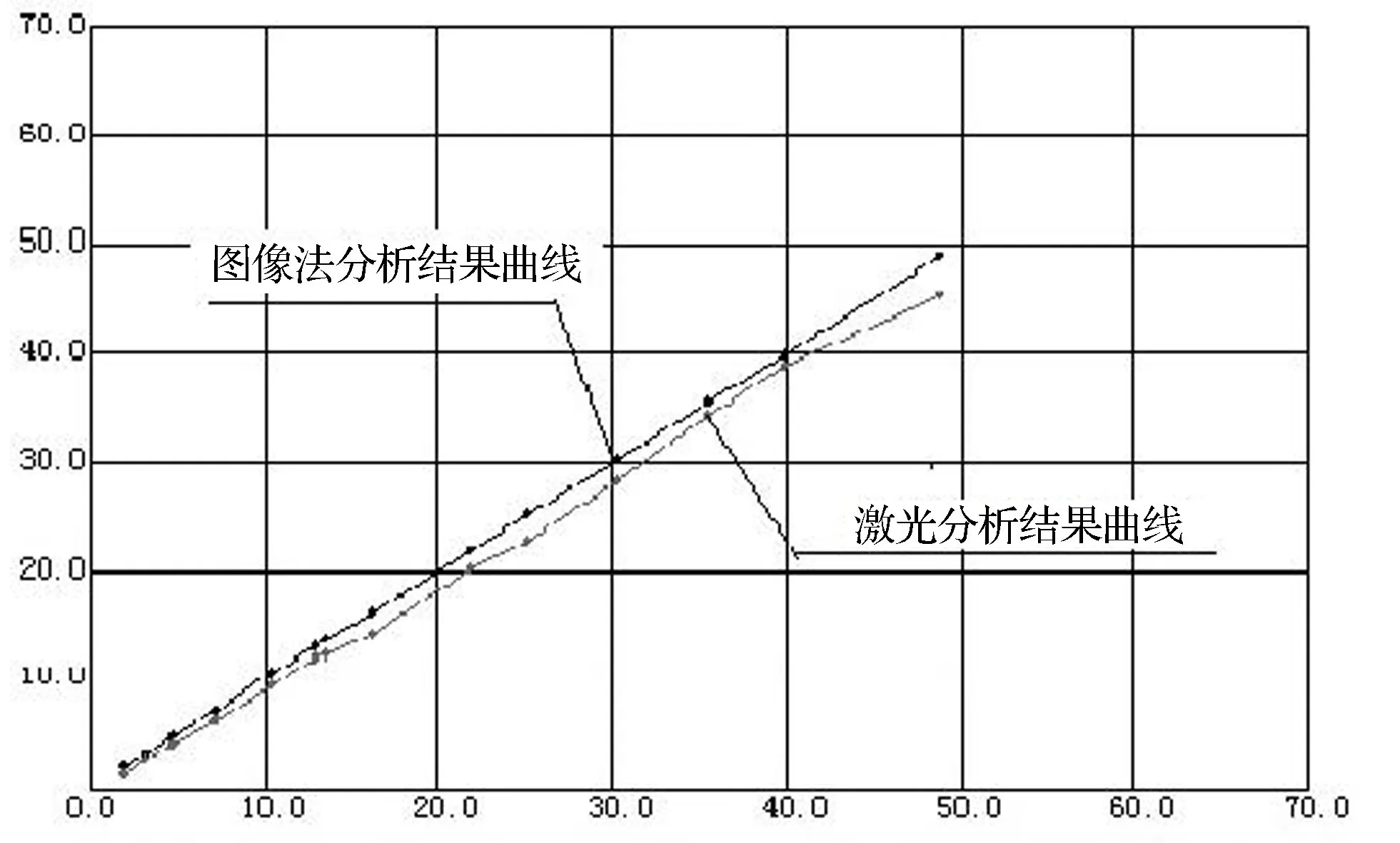

图2 图像法与激光法D50分析结果对比曲线(坐标单位:μm)Fig.2 Contrast curve of image method and laser method of D50

图3 图像法与激光法D90分析结果对比曲线(坐标单位:μm)Fig.3 Contrast curve of image method and laser method of D90

两种分析方法所测粒径代表的物理意义分别是:图像法是最大投影面积等效圆直径;激光法是等效激光强度粒径(具体物理意义不明确)。

从表1分析结果看,两种分析方法的数据有比较大的差别,例如14号样品的D90值,图像法分析结果是58.25,激光法分析结果是62.20,两者相差3.95;两种方法的分析结果虽然有明显差别,但两种方法都能反映出粒度组成的变化,并且也有着明显的相关性,如图1~图3所示。两种方法分析结果看上去虽然有相关性,但是相关性到底如何,到底是一种什么样的相关关系,相关系数是多少,是否显著相关。这是大家共同关心的核心问题,本文在后面做进一步的讨论分析。

两种分析方法的分析数据整体趋势是D10、D50图像法分析结果大于激光法结果,如图1、图2所示。D90数据整体趋势是激光法分析结果大于图像法结果,如图3所示。D50粒径代表了微粉粒群的平均粒径,按照常规的逻辑,既然图像法D50分析结果大于激光法分析结果,那么图像法D10、D50、D90的分析结果都应该大于激光法的分析结果。但实际却出现了与常规逻辑相反的结果,即激光法D90的分析结果大于图像法分析结果。这种现象是不符合常规逻辑的,对于这种现象,本文在后将做进一步的分析和讨论。

3 分析讨论

3.1 分析结果的相关性分析

表2分析数据表明,两种方法分析结果虽然有差别,也有着明显的相关性。但是相关性到底如何,到底是一种什么样的相关关系,在此进一步进行分析讨论。

在讨论相关性之前,首先确定以谁为主与谁相关。本中心根据对金刚石微粉多年的分析经验和数据的累积,提出以图像法为主来讨论两种方法之间的相关性。以图像法为主的理由是,①图像法是一种明确的计数检验方法,可验证,可溯源。②激光粒度仪是使用微粒标准物质校准的,而微粒标准物质是依照图像法为准进行定值的。③金刚石微粉生产是以显微镜观察结果为依据来指导生产的,图像法分析结果与显微镜观察效果是相似的。

在确定了以图像法作为主捡方法后,利用表2的数据分别绘制出两种方法D10、D50、D90三组数据的相关曲线,如图1~图3所示。从相关曲线看,激光法与图像法之间存在线性相关的关系。下面就根据一元线性相关统计分析原理[6],分别计算它们之间的相关系数,讨论其相关性。

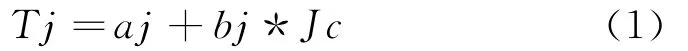

假设两种方法分析数据之间是线性相关,其相关关系式如下:

激光等效图像法,等效计算关系式

图像等效激光法,等效计算关系式

Tj-等效图像法分析结果,根据与激光法相关性计算出的等效图像法分析结果。

Jc-激光法实测值。

aj-激光法与图像法线性关系截距。

bj-激光法与图像法线性关系斜率。

Jt-等效激光法分析结果,根据与图像法相关性计算出的等效激光法分析结果。

Tc—图像法实测值。

at—图像法与激光法线性关系截距。

bt—图像法与激光法线性关系斜率。

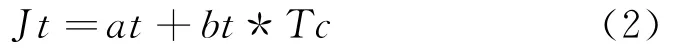

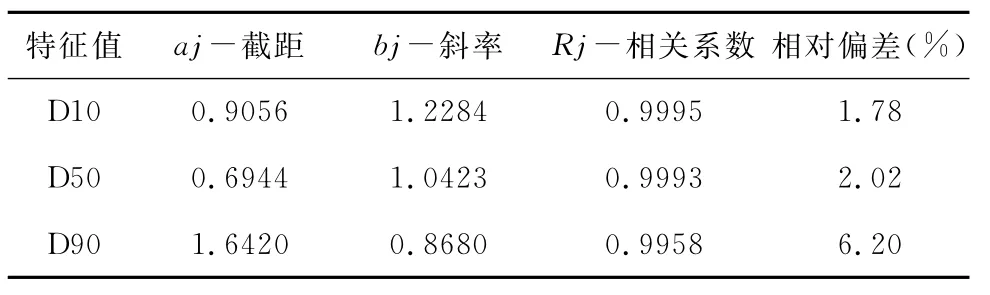

根据一元线性回归原理[6],依据(1)、(2)式,对表2的数据进行回归计算,分别得到回归参数如表3、表4所示。

表3 激光法等效图像法结果的斜率、截距和相关系数Table 3 Slope,intercept and correlation coefficient of the results of laser method equivalent image method

表4 图像法等效激光法结果的斜率、截距和相关系数Table 4 Slope,intercept and correlation coefficient of the results of image method equivalent laser method

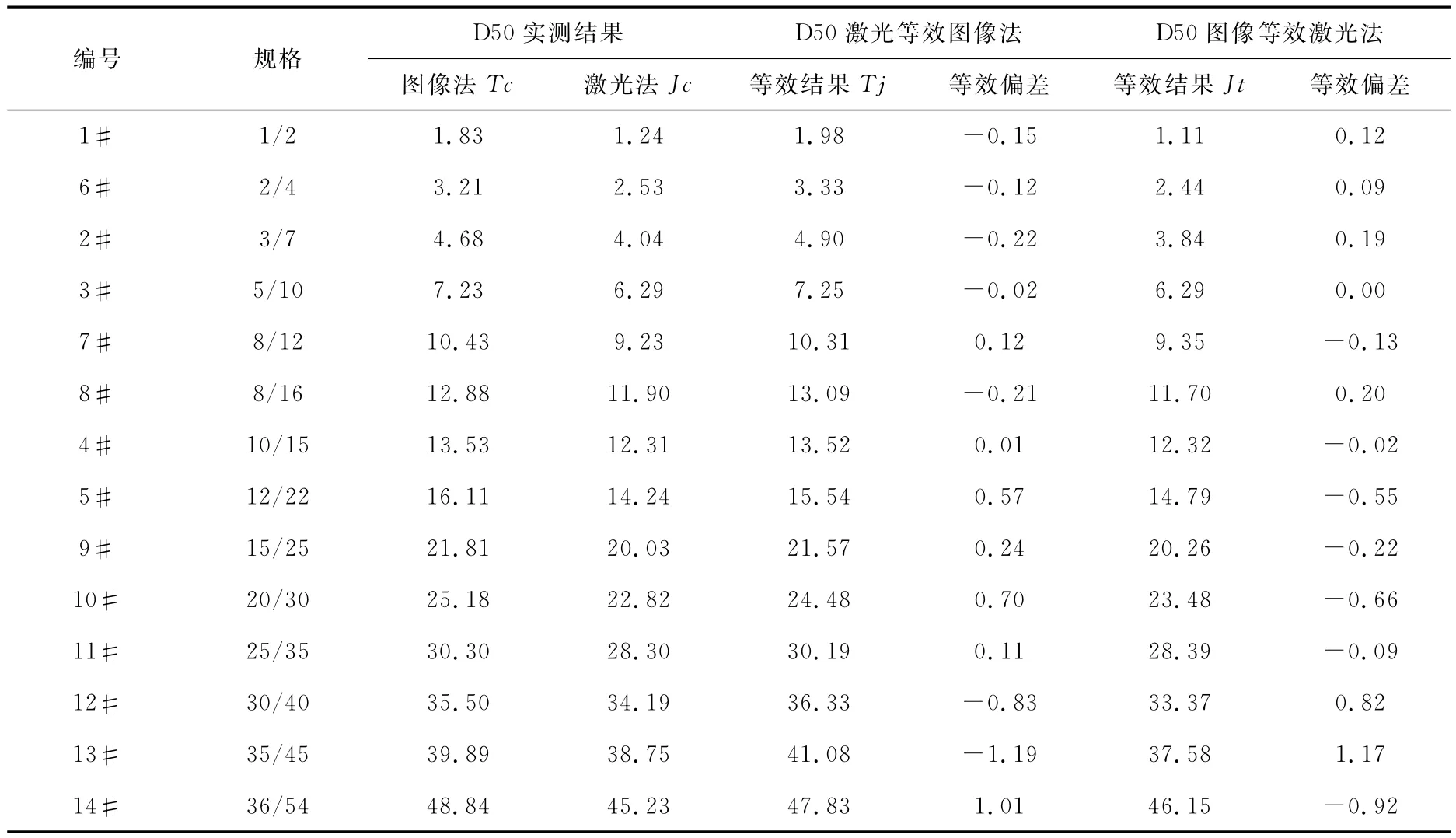

根据表2中激光粒度仪分析结果,按照表3、表4的相关参数,推算等效方法的分析结果。其等效计算结果见表5所示。

表5 根据回归参数等效计算数据列表Table 5 Equivalent calculation date list according to the regression parameter

从表3、表4的回归参数看,细端D10粒径和中值D50粒径,两种方法的分析结果有着显著相关性,其相关系数分别是0.9995和0.9993。表5数据表明,两种方法中值D50粒径的等效计算结果相对平均偏差2.06%,小于磨料粒度分析仪器通常要求的5%偏差,因此两种方法的分析结果,在一定范围内可以相互转换。

粗端粒径D90值,两种方法的相关性较差,相关性计算结果的平均相对偏差为6.76%。这个偏差已经超出了磨料粒度分析偏差小于5%的要求。因此对于粗端粒径,两种方法相互转换将会带来较大的偏差。表2的D10、D50粒径分析数据,图像法的分析结果都大于激光法,而粗端粒径D90的值却反过来了,这就出现了异常。

3.2 粗端粒径(D90)异常结果讨论

激光粒度仪分析结果的细端(D10)粒径和中值(D50)粒径数据都小于图像法的分析结果,粗端(D90)粒径的分析数据却大于图像法分析结果。这种不符合逻辑的异常现象是怎样产生的,为什么会出现这种现象,下面将进行分析讨论,以便更好地利用两者的分析结果。

激光粒度仪的数据分析模式既不是常规的“计数”分析方法,也不是“计量”分析方法,而是一种非线性拟合近似分析方法[7][8]。细端(D10)粒径和粗端(D90)粒径属于非线性拟合分析的两边,拟合分析方法本身带来的分析偏差就大。导致激光粒度仪在对粉体材料进行粒度分析时,细端粒径分析结果偏小,粗端粒径分析结果偏大。

激光粒度仪进行粒度分析时,首先是将粉体样品分散在分散介质中(纯净水),形成浑浊液,激光束穿过浑浊液,实现粒度分析。由于被分析的粉体样品在分散介质中分散不完全,形成团聚现象导致分析结果偏大。文献[9-10]表明金刚石微粉颗粒在分散介质中的分散性与超声时间等多项参数有关。如果超声时间不够,微粉颗粒就不能充分分散,就会影响分析结果的准确性,导致分析结果偏大。

图像分析法是将微粉分散在载玻片上,摄取颗粒图像,对颗粒图像逐粒进行分析,在分析时可以避开团聚颗粒或者将团聚颗粒分离后,再进行分析。图像分析方法是规范的“计数”分析方法,分析结果可验证、准确可靠。

4 结 论

本文采用图像法和激光法对人造金刚石微粉粒度组成进行了对比分析,结果表明两种方法对细端(D10)粒径与中值(D50)粒径的分析结果,有着显著的线性相关性(各相关参数如表3、表4所示),等效分析结果平均偏差小于2.02%,这种偏差能够满足微粉粒度分析的基本要求,因此两种方法分析结果可以相互转换。

激光粒度仪对微粉粗端(D90)粒径的分析结果大于图像法分析结果,这是一种异常现象。这种异常现象主要是由激光粒度仪拟合近似分析的数据处理模式和样品分散不充分导致。因此在利用激光粒度仪进行粒度分析时,尤其是对粗端(D90)粒径的分析结果,应慎重对待,在出现异常现象时,应及时选用图像法进行验证。

本文所讨论的图像激光两种粒度分析方法的相关性,只适用于MS2000激光粒度分析仪和人造金刚石微粉,对于其他型号或品牌的激光粒度仪以及其他粉体材料,未进行实际的分析对比,不一定存在本文所述的相关性。

参考文献:

[1] 李颖.金刚石微粉粒度不同检测方法的比较与研究[J].金刚石与磨料磨具工程,2004(6).

[2] 周波,王威,李惠萍.微粉磨料粒度不同检测方法对比[J].金刚石与磨料磨具工程,2012(4).

[3] 陈德光,张莫逸,孔泉生.图像仪在超硬磨料微粉粒度检测中的应用[J].金刚石与磨料磨具工程,1997(5).

[4] 梁晓冬,张晓晨,王敏,等.金刚石微粉质量检验[J].中国粉体工业,2015(2):12-15.

[5] 张福根.现代粒度测量基础理论[A].粒度测量基础理论与研究论文集,珠海欧美克2004(第4版).

[6] 王肇荣.数理统计[M].北京:机械工业出版社,1991.

[7] 蔡小舒,苏明旭,沈建琪,等.颗粒粒度检测测量技术及应用[M].北京:化学工业出版社 ,2010.

[8] Allen T.Particle size measurement.5thed.Chapman & Hall,1997.

[9] 刘新红,程宝珠,曹新民,等.α-Al2O3微粉激光粒度分析的若干影响因素[J].金刚石与磨料磨具工程,2009(4).

[10] 梁晓冬,张晓晨,王敏,等.浅谈超声时间对激光粒度仪检测结果的影响[J].超硬材料工程,2017(1):7-10.