煤炭机械化采样样品自动封装配套系统研究

罗小杰,王 军,刘晶歌

(陕西维德科技股份有限公司, 陕西 西安 710054)

0 背 景

目前煤炭仍然是我国的主要能源,也是我国出口创汇的主要商品之一。随着国内市场经济的发展,各领域用户对所用的煤炭都有特定的质量要求和技术标准[1],遵循以质论价的交易原则。而今在交易环节中按发热量结算已经常态化,因此,煤质检验在煤炭产运销的各个环节中发挥着至关重要的作用,不同程度地影响着煤炭价格和企业效益。煤质检验基本过程包括采样、破碎、缩分、收集、制样、检验分析等步骤[2]。当前开放式的集样过程不能实现人样分离和杜绝人为因素,在样品运送环节中存在替换样品的安全风险,从而对化验结果产生影响进而引起贸易纠纷。基于此,本文提出研究一种不仅能够单独使用,还能够配套应用于各种工况下的煤炭采样系统。自动封装系统是对煤炭样品进行全自动收集、封装、存储样品信息等。

1 自动封装配套系统的总体设计

1.1 原有自动封装装置概述

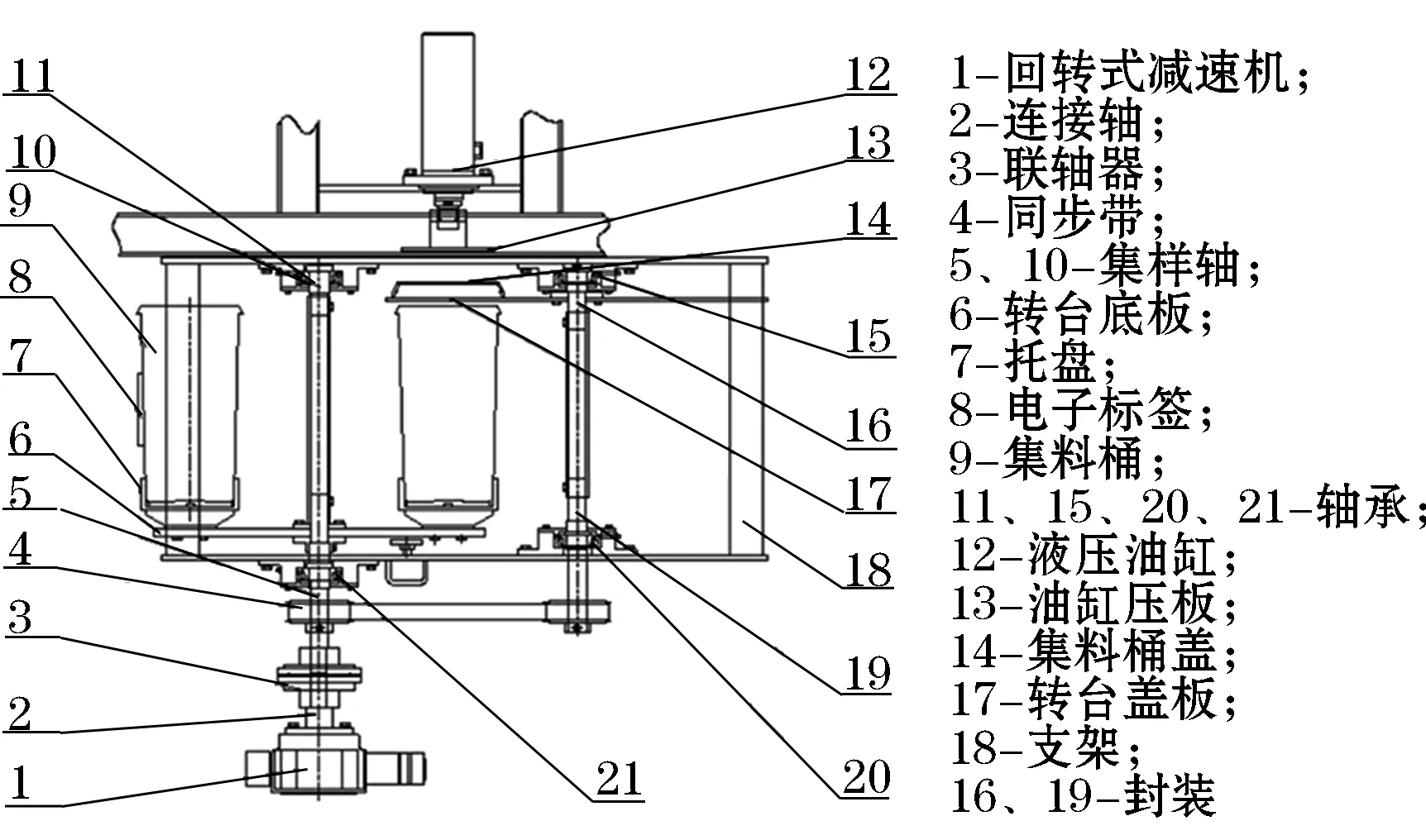

原有的自动封装装置是车载移动式煤炭采样机的组成部件,仅仅适用于车载移动式采样机,具体结构见图1,其换桶过程需要人工操作,生产效率、自动化程度、控制精度相对较低,应用领域也比较局限。

该装置的主要工作原理如图1所示:回转式减速器1旋转带动集料桶9转动,同时集料轴的转动通过同步带带动封装轴旋转,封装轴的转动带动固定于其上的转台盖板17及位于盖板17上的集料桶盖14转动,这样就能够实现集料桶9和其对应桶盖14的同步旋转,通过恰当地设置两者的初始转动位置,使得当装满料的集料桶9旋转到与上面转台盖板垂直对齐的封装位置时,该集料桶9对应的集料桶盖14也同时通过转台盖板旋转到与集料桶9垂直对齐的封装位置,然后处于封装位置正上方的支架上的液压油缸12向下推动油缸压板13,通过油缸压板13将集料桶盖14扣押在集料桶9上完成自动封装。

该产品结构虽实现了对样品的封装,但是效率和自动化程度低。集料桶和盖用完之后,都需要人工更换,操作频繁,增加了工作量。

图1 车载采样机自动封装装置[3]

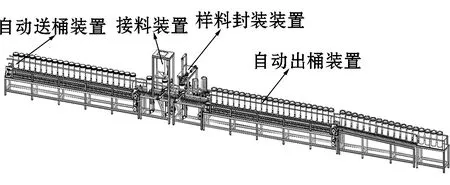

1.2 优化升级后的自动封装配套系统

根据现场调研工况数据及客户反馈,设计者结合多种条件下的使用情况,提出了自动封装配套系统思路。即本文所设计的自动封装配套系统完全实现了无人值守,提高了自动化程度,弥补了上述设备存在的不足,并且拓宽了应用领域,可以当作配套设备对原有的产品进行替换。该总体设计包括:自动送桶装置、接料装置、样料封装装置、自动出桶装置、RFID非接触射频识别系统、PLC智能控制系统。如图2所示。

图2 自动封装配套系统

2 自动封装配套系统构成

煤炭采样和制样的目的,是为了获得一个其试验结果能代表整批被采煤的试验煤样[4],因此自动封装配套系统设计必须满足煤炭机械化采样的规范要求。根据自动封装配套系统功能需求,本文采用了机械传动、气动传动、电气控制等方式进行设计。

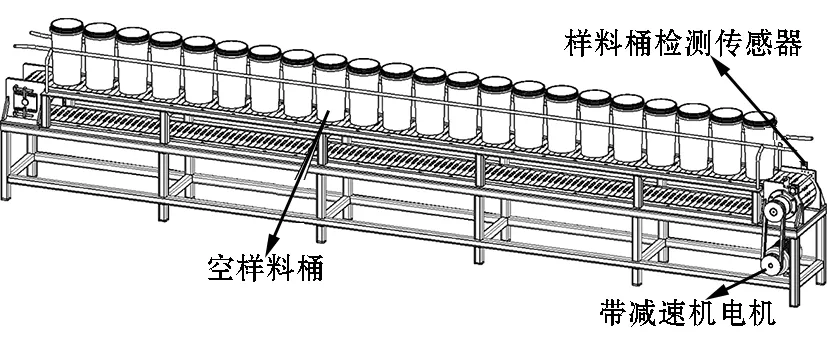

2.1 自动送桶装置

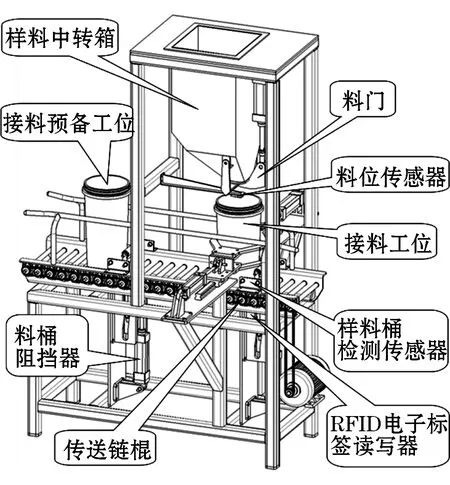

自动送桶装置应用电机驱动平顶链输送机实现自动输送,大量空样料桶通过人工补充在该输送带上。其工作模式为分时段工作,当该装置样料桶检测传感器(红外线传感器)检测到样料桶离开接料装置时,控制系统控制平顶链输送机启动,将空样料桶送到接料装置接料预备工位,然后平顶链输送机停止运行,如图3所示。

图3 自动送桶输装置

2.2 接料装置

本文所设计的接料装置有两个工位,接料预备工位和接料工位。这两个工位均安装有样料桶检测传感器(接近开关)和样料桶阻挡器,在接料工位正上方装有料位传感器、带料门的样料中转箱,在接料工位样料桶安装有RFID电子标签读写器。其工作过程如下:接料工位的样料桶检测传感器检测到该工位有空样料桶时,样料中转箱料门打开,样料进入样料桶,当料位传感器(超声波)检测到样料桶满时,样料中转箱料门关闭。在接收样料的同时,RFID电子标签读写器将样料相关信息记录在样料桶桶底粘贴的RFID电子标签上。当这两个动作完成后,该工位的样料桶阻挡器下降,传送链棍启动,将装满样料的样料桶送到下一工位,接料预备工位的空样料桶继续送到接料工位,进行下一循环(见图4)。

图4 接料装置

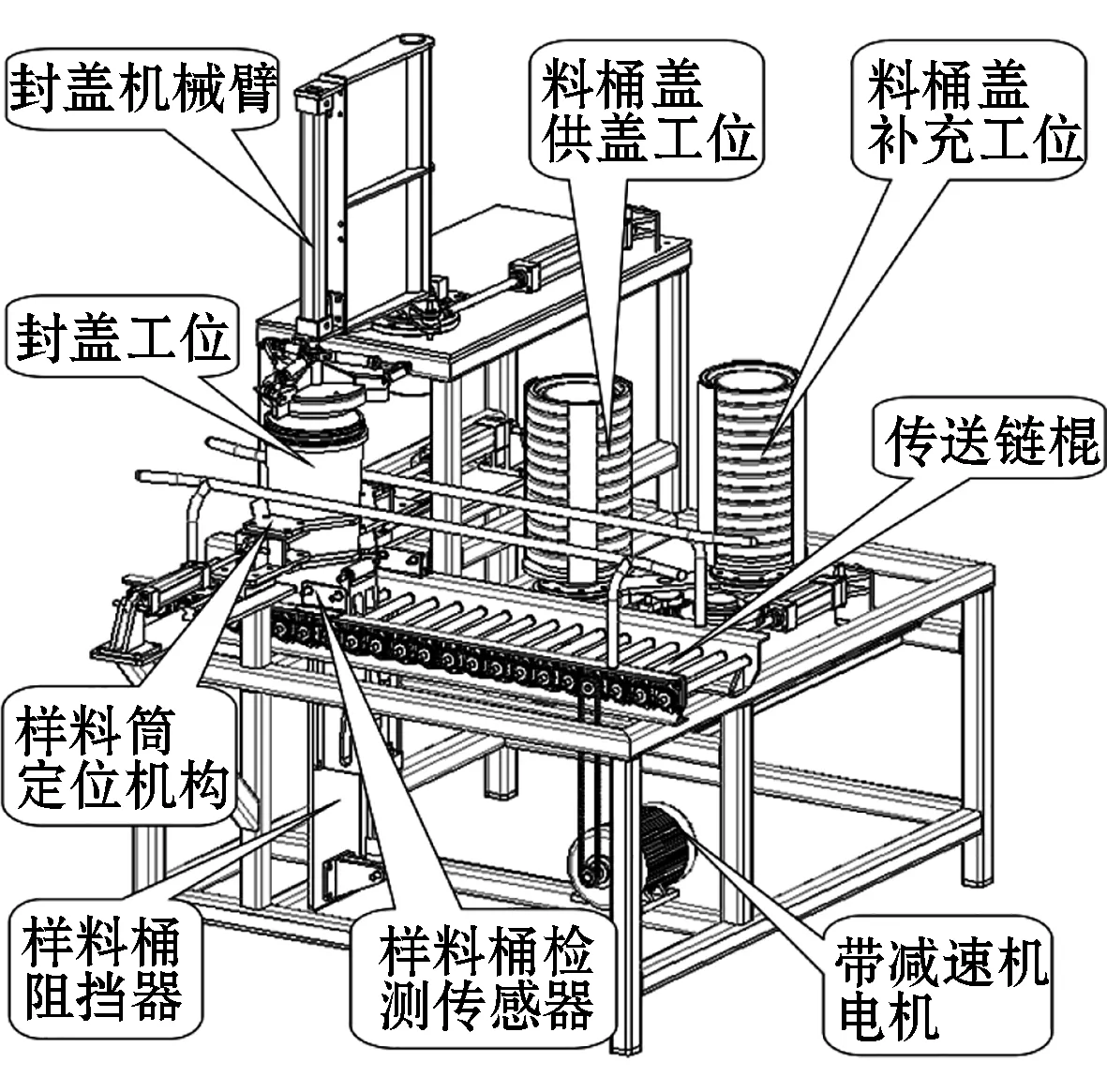

2.3 样料封装装置

本文所设计的样料封装装置只有一个工位。该工位安装有样料桶检测传感器(接近开关)、样料桶阻挡器和样料桶定位机构。封盖工位正上方安装有封盖机械臂,其由1个上下垂直运动的封装气缸和3个抓手小气缸组成,主要完成料桶盖的抓取和封扣动作。封装气缸上安装有拉线位移传感器和接近开关,用来自动判别料桶盖支架上料桶盖的位置和料桶盖的数量,方便封盖机械臂的抓取。封盖机械臂旁边布置有旋转式料桶盖支架,它有两个工位,供盖工位和料桶盖补充工位,为封盖机械臂提供料桶盖。样料封装装置工作过程如下:装满样料的样料桶进入到封盖工位,样料桶定位机构动作,对样料桶进行精确定位。封盖机械臂从料桶盖支架上抓取一个料桶盖,并旋转到样料桶正上方,再将料桶盖封扣在样料桶上。旋转式料桶盖支架供盖工位料桶盖用完后,料桶盖支架旋转180°,料桶盖补充工位的料桶盖旋转到供盖工位,继续给封装机械臂提供料桶盖,原供盖工位的空料桶盖支架旋转到料桶盖补充工位(见图5)。

图5 样料封装装置

2.4 自动出桶装置

本文所设计的自动出桶装置主要由电机驱动的平顶链输送机,不带动力的、有一定倾斜角度的链棍输送机和样料桶存储平台组成。其工作过程如下:封好盖的样料桶由平顶链输送机送出,由操作人员将封好盖的样料桶从输送机上取下,未取下的料桶被输送到不带动力的、有一定倾斜角度的链棍输送机上,在链棍输送机上由于样料桶重力作用,样料桶被输送到样料桶存储平台上,方便操作人员随时收取(见图6)。

图6 自动出桶装置

2.5 RFID非接触射频识别系统

本设计所应用的射频识别系统(RFID)是专门针对煤场采样恶劣的工业自动化环境,实现数据读入和读出的解决方案。射频电子标签可适用于绝大多数恶劣工业环境,该装置达到了IP68的工业防护等。设备采用的RFID识别控制器(IDENT Control)将提供统一的操作界面和相同的命令处理模式。IDENT Control识别控制器现场部分采用工业级Profibus-DP总线,防护等级高,抗干扰能力强。实验室解码部分通过RS232接口连接电脑。检验完成后实现解码显示并关联相关软件存储煤样数据。

2.6 PLC智能控制系统

本文所设计的控制系统主要包括主控器、传感器、执行元件以及通讯模块等部分,其中传感器分别检测样桶位置,样煤多少,样桶数量等相关参数,并按所设定的工艺逻辑工作;主控器采用小型逻辑控制器或单片机集成板,并配合外围隔离电路实现,可在最经济、最稳定的基础上更有效的对主控器实现保护作用;执行元件主要由电机及气动元件组成;通讯模块至少可实现两个基础功能,一是无线射频识别功能(RFID),负责数据卡的读取写入工作,可实现煤样的信息溯源,保障煤样安全;二是提供自动封装系统与其他相关智能采制样系统之间的数据交换功能,如接收来自采制样系统对所封装煤样的信息描述等。

3 结 语

本文研究的自动封装设备,无论是在样料的代表性、公正性方面,或者在样料收集、样料封装整个过程的自动化方面,还是在节能环保方面,都具有很重要的意义。

(1) 自动封装配套系统的设计满足煤炭机械化采样的规范要求,有效结合并采用机械传动、气动传动、电气控制等方式进行设计,实现煤样基础数据采集、自动集样封装、射频卡(RFID)样品属性信息智能读写以及样品质量智能校核、自动生成核算信息等功能;

(2) 自动封装配套系统实现了无人值守,提高了自动化程度,弥补了原有封装设备存在的不足,并且拓宽了应用领域,可以当作配套设备对原有的产品进行替换。

参考文献:

[1]GB/T 30730-2014.煤炭机械化采样系统技术条件[S].

[2]祝 培,彭 超.全自动汽车煤炭采制样机的研究[J].煤炭加工与综合利用,2011(03):21-25.

[3]王 军.一种煤炭采制样机中的自动集样封装装置[P].中国,ZL201310038250.X,2014-09-17.

[4]GB/T19494.1-2004.煤炭机械化采样第1部分:采样方法[S].

[5]谢恩情.煤炭机械化采样方案的确立[J].煤质技术,2005(04):46-49.