分段压裂高压回接密封关键技术研究与应用

赵 聪,侯承勋,姚辉前,孙泽秋

近几年,水平井固井分段压裂技术在开发低渗透油气田方面越来越受到重视[1]。在水平井分段压裂作业中,需要根据现场情况下入压裂管柱进行二次回接作业。在进行回接作业时,将回接装置安装在回接管串的底部,插入到尾管悬挂器顶部的回接筒中,通过回接装置的密封和锁紧机构实现管柱上下的锁紧与密封。为了避免在固完井作业中发生管内外压力联通的现象,保证下一步压裂施工作业顺利进行,回接作业对尾管悬挂器及配套回接装置提出了很高的技术要求,回接装置必须具有极高的抗刮碰性能和较高的密封性能,其密封能力需达到 50 MPa甚至70 MPa。

常规回接装置的密封组件通常采用多组O形密封圈与金属压环或V形密封圈–O形密封圈的组合方式实现密封,由于密封圈形状和密封组件的结构特点,在回接装置进行试插作业时,密封圈容易与井口或回接筒之间产生摩擦变形,甚至被刮出损坏,从而造成密封失效。因此,在常规回接装置的基础上,开展高压回接密封技术的研究,通过对密封组件组合方式的优化和高性能橡胶的优选,研制用于高压回接装置的高性能密封组件。

1 关键技术研究

1.1 组合密封方式的研究

在进行水平井分段压裂作业时,先将完井管柱送入井底预定位置,投球坐挂后将送入钻具提出,之后再根据设计要求进行压裂管柱回接作业。与常规尾管回接作业不同,压裂管柱回接作业对尾管悬挂器及配套回接装置有着更高的技术要求[2]。回接装置插入回接筒后,密封组件与回接筒之间形成橡胶对金属密封,故对密封组件提出了大间隙高压密封需求。并且,进行回接作业时,回接管柱要进行多次插拔动作,故对密封组件提出了较高抗刮碰的需求。密封组件需同时满足以上两点要求,才能避免在压裂作业时密封失效导致管内外发生压力联通。

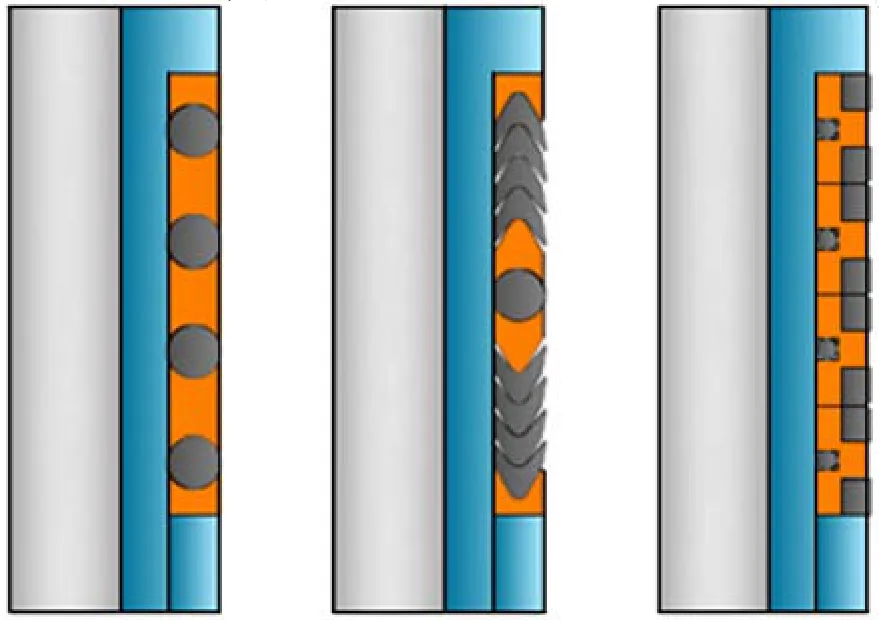

因此,密封组件的组合密封方式对其耐高压性能起着至关重要的作用,目前回接装置密封组件主要有三种形式,如图1所示。

图1 三种不同密封性组件对比

第一种密封组件如图1左例所示,通过单个O形密封圈和金属压环进行排列组合,依靠两侧金属压环固定O形密封圈。这种组合方式的优点是结构比较简单,加工量较少且易于加工,在较低压力下(35 MPa左右),O形密封圈在压力作用下发生挤压变形,与回接筒内壁间形成有效密封。缺点是O形密封圈在回接装置通过回接筒时,容易发生磨损,造成密封失效,并且O形密封圈突出量较小,不能满足高压密封需求。

第二种密封组件如图1中例所示,在单个O形密封圈的两侧安装金属压环和多个方向对称的V形密封圈形成密封单元。这种组合方式的优点是对称方向安装的V形密封圈能够做到上下双向密封,并且选用的V形密封橡胶圈的数量较多,能够承受更高的密封压力(最高可达70 MPa)。缺点是在回接装置多次插入到回接筒时,V形密封圈容易被刮出,导致密封组件松动,造成密封失效[3]。

第三种密封组件如图1右例所示,选用一个O形密封圈和一个金属基环,并在金属基环外侧硫化橡胶,构成一个密封组件,由多个密封组件形成一个密封单元,依靠硫化橡胶与回接筒内壁之间产生的压缩应力形成密封。其优点是组合方式结构相对简单,密封压力较高(可达70 MPa),并且可以根据实际需求调节密封组件数量,达到不同井况的密封要求[4]。同时,橡胶整体硫化在金属基环上,具有较高的抗刮碰性能,在回接装置多次插入回接筒时,即便发生橡胶磨损甚至刮伤,也不会由于密封组件松动而导致密封失效的后果。

对比以上三种密封组件结构,得出以下结论:第一种密封组件虽结构简单,但不能满足高压密封需求;第二种密封组件虽可满足高压密封需求,但在回接装置多次插拔过程中,易发生结构松动,造成密封失效;第三种密封组件结构简单,密封压力高,且结构稳定不易发生密封失效。因此,为满足水平井分段压裂作业对密封组件提出的高要求,高压回接密封组件将选用第三种密封组件形式。采用金属基环与橡胶材质,通过整体硫化工艺,组成一个密封原件,多组密封原件一起使用,形成一个高密封性能、高抗刮碰性能的密封单元。

1.2 橡胶性能研究与优选

密封组件作为回接装置的主要组成部分,是井下工具密封的关键因素。其密封的可靠性不仅取决于合理的结构设计,还与所选用橡胶材料是否得当有很大关系,故密封组件的橡胶材料优选极为关键。

回接装置一般在高温高压条件下使用,同时还可能受到硫化氢、蒸汽、酸碱等侵蚀。在这样的环境中,橡胶材料将会发生油溶胀、老化、过度交联等现象,橡胶材料的硬度、强度、弹性发生不同程度的变化[5],橡胶材料容易破坏,导致密封失效。

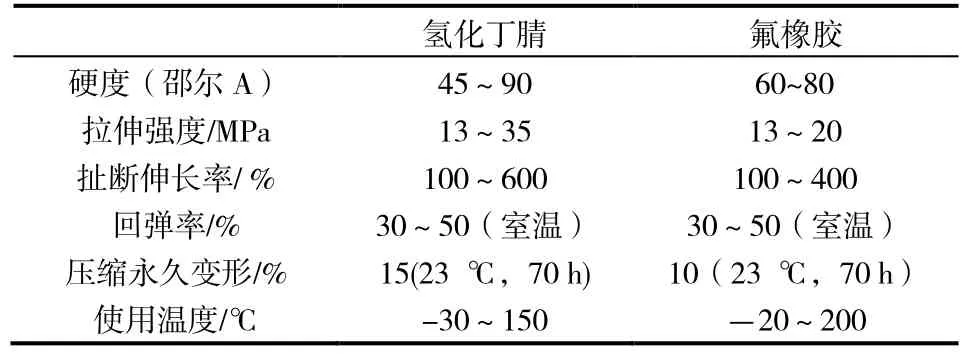

根据对几种常规橡胶的各项性能参数进行对比(丁腈橡胶、氢化丁腈橡胶、硅橡胶、氟橡胶、丙烯酸酯橡胶),用于高压回接密封组件的橡胶材料初步定为氢化丁腈橡胶和氟橡胶。

氢化丁腈橡胶是丁腈橡胶在氢化作用下,其分子链中聚丁二烯链节上的双键达到饱和而产生的,通常也称为饱和丁腈橡胶。氢化丁腈橡胶中的饱和结构赋予其优异的弹性、耐氧化性、化学稳定性及低温挠性等[5]。氢化丁腈橡胶具有良好的加工成形性能,并且抗压缩永久变形性能突出,近几年被广泛应用在封隔器胶筒、密封圈上。

氟橡胶是分子结构中含有氟原子的一种合成橡胶,化学稳定较高,是现有耐介质性能最好的一种弹性材质,不仅具有良好的物理机械性能,并且耐高温、耐化学腐蚀。但是氟橡胶的物理性能和硬度均随温度的升高而变化较大,并且存在可塑性差、加工成形性差、价格昂贵的缺点。这两种橡胶的主要性能指标对比,如表1所示。

在水平井井底温度低于150 ℃条件下,氢化丁腈橡胶具有较好的耐温性能、良好的耐油耐酸碱性、较高的拉伸强度、较好的弹性、耐老化性能及易加工成形性能等优点,能够满足回接作业中耐高压耐磨损的作业需求,且与氟橡胶相比价格相对低廉,制作成本较低,故选取氢化丁腈橡胶作为目前优选的密封组件橡胶材料。

表1 氢化丁腈橡胶和氟橡胶的主要性能指标

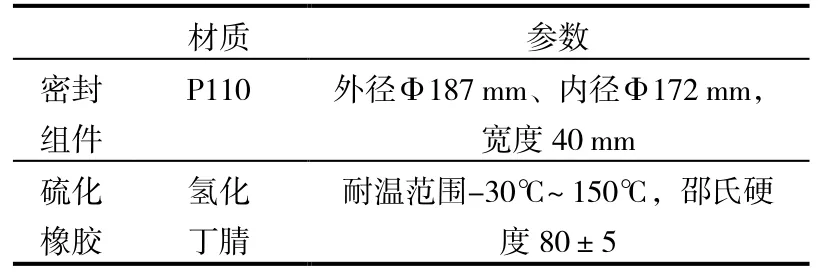

1.3 密封组件结构与技术参数

基于以上对密封组件结构研究,该高压回接密封机构采用金属基环和橡胶密封圈的组合方式,该种组合方式结构简单,组装使用方便灵活,能够通过橡胶与回接筒间的压缩形成高效密封,抗刮碰性能良好,满足回接作业中的高压密封要求。

在实际应用中,通常采用3~4个密封组件组成一个密封单元(表2),可以根据不同井况选择多组密封单元,与常规回接装置或新型回接装置配套使用。同时,模块化的设计既减少了加工难度和成本,又节约了组装时间,使用更加灵活便捷。

表2 密封组件基本数据

2 地面性能试验

2.1 地面性能试验装置

高压回接密封机构上密封组件的橡胶规格和抗刮碰性能对高压回接密封机构的整体密封效果起到决定性的作用。因此分别设计不同公差等级的密封组件,对高压回接密封机构进行整体密封试验和重复插拔性能试验,从而优选出密封组件的结构。

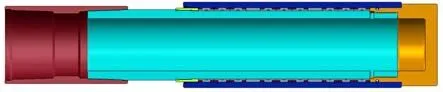

设计试验装置(Φ177.8 mm API扣打压接头、试验堵头、回接筒、本体,套筒等),选用3个密封单元,每个密封单元包含3个密封组件,选择拉伸试验机一台,电动试压泵一台,上扣机一台。本体右端连接堵头,左端连接打压接头,两组密封单元和套筒分别安装在本体上,回接筒连接堵头,见图2。

图2 整体密封试验装置

2.2 密封组件性能评价

2.2.1 整体密封性能评价

分别选取不同公差等级的密封组件,按照图 2所示,组装一套高压回接密封试验装置。采用电动试压泵进行打压,实时监测管内压力。打压过程中以10 MPa的增量从40 MPa打压至70 MPa,每个压力等级憋压验证10 min,打压过程中,无压力下降为合格。

在密封试验中,较低公差等级的密封组件在高压承压过程中压力有明显压降,为不合格。较高公差等级的密封组件可以达到满足密封要求,各承压阶段均能稳压10 min,无压力下降,试验最高密封能力达70 MPa,整体无渗漏,表明可以满足现场需要。

2.2.2 重复插拔性能评价

选取密封性能良好的密封组件,组装一套高压回接密封机构。将高压回接密封机构固定在拉伸试验机一端,回接筒安装在拉伸试验机可前后移动的另一端。利用拉伸试验机将回接筒推向高压回接密封机构,使高压回接密封机构逐渐插入回接筒中,直至高压回接密封机构上的密封组件全部插入回接筒。经过多次插入、拔出试验,密封组件上的橡胶整体结构完好,无明显磨损为合格。

在 5次插拔过程中,高压回接密封机构在 40 MPa压力下均可顺利插入回接筒中,从回接筒中拔出后,密封组件上的硫化橡胶结构无损坏,外观完好,无明显划痕,证明密封组件具备较高的抗刮碰性能,可满足现场施工需求。

3 现场应用

3.1 保页1井

3.1.1 基本情况

保页1井是位于湖南保靖页岩气探矿区的一口探井,完钻层位为上奥陶统宝塔组,井深2 830 m。Φ244.5 mm×Φ139.7 mm规格的尾管悬挂器位置在2 030 m,Φ139.7 mm规格尾管长800 m,裸眼段长649.5 m。由于该井需要利用增产技术进行储层改造,Φ244.5 mm技术套管无法承受储层改造过程中的较高施工压力,因此,需要进行Φ139.7 mm非固井回接压裂管柱作业,再进行桥塞分段压裂作业,作业结束后起出回接压裂管柱。预计最高施工压力达到90 MPa,要求回接插头密封能力达到70 MPa。

印尼语言教育的有关法律规定印尼语是各教学单位的教学用语,小学三年级以下可以适当使用该地方的地方语,而外语只能在该外语课程教学中使用。确切地说,印尼语既是课程语言又是语言课程,而华语只是各教育阶段的语言课程,并仅为华语课程的课程语言。

3.1.2 应用情况

根据该井的高压密封需求,回接装置采用高性能密封组件,选取3个密封组件组成一个密封单元,回接装置共装配4个密封单元。

施工分为四个阶段。一是Φ244.5 mm×Φ139.7 mm尾管固井作业,该技术的成功实施是后续施工的基础,施工过程依次为尾管串入井,坐挂尾管悬挂器,送入工具丢手,替浆作业,完成固井作业;二是Φ139.7 mm非固井回接压裂管柱作业,该技术是整个工程实施的的核心环节,施工过程依次为扫上塞,磨铣回接筒,下入“高压回接密封机构+水力锚+回接套管”组合回接,管内试压到66 MPa,环空试压25 MPa,分别稳压30 min,回接压裂管柱技术密封性能达到后续施工需求,密封良好;三是桥塞分段压裂作业,该井采取三段桥塞压裂技术,其中第一段施工压力最高达到72.5 MPa,整体密封良好;四是回接压裂管柱起出作业,压裂作业结束后,顺利提出回接装置,四组密封组件均结构完整,硫化层外观完好无明显损坏,证明该高性能回接密封机构的性能可满足分段压裂作业中的高压密封及重复抗刮碰的性能需求。

3.2 JPH-324井

3.2.1 基本情况

JPH-324是东胜气田的一口开发水平井,三级井身结构,采用Φ177.8 mm套管+悬挂Φ114.3 mm尾管固井完井,尾管悬挂器以上回接Φ114.3 mm套管至井口,再进行分段压裂作业。上层Φ177.8 mm技术套管下深3 303 m,Φ152.4 mm钻头完钻井深为4 503 m,水平段长为1 200 m。

3.2.2 应用情况

4 结论

(1)高压回接密封机构采用金属基环与氢化丁腈橡胶整体硫化的结构,具有高抗刮碰性、高密封性的特点。

(2)密封组件选用合理的模块化设计,可根据需求进行灵活的排列组合,既节约了组装时间和成本,又能满足现场需求的多样性。

(3)现场应用结果表明,高压回接密封机构具有高密封能力、高抗刮碰能力,可满足现场压裂作业需求。

参考文献

[1] 詹鸿运,刘志斌,程志远,等.水平井分段压裂裸眼封隔器的研究与应用[J].石油钻采工艺,2011,33(1):123–125.

[2] 朱正喜,李永哥.苏里格气田水平井裸眼完井分段压裂技术研究[J].石油机械,2012,40(5):75–77.

[3] 朱和明,薛占峰,赵聪,等.分段压裂专用悬挂器关键技术研究与应用[J].石油机械,2013,41(5):79–84.

[4] 马兰荣,马开华,王建全,等.新型耐高压封隔回接插头的研制与应用[J].石油钻探技术,2004,32(6):35–37.

[5] 朱景芬,黄光速,李锦山,等.氢化丁腈橡胶的结构与性能[J].合成橡胶工业,2008,31(2):118–121.

[6] 陆刚.氟橡胶结构特点及其应用和发展探源[J]. 化学工业,2014,32(7):32–38.

[7] 王建军,于志强.水平井裸眼选择性分段压裂完井技术及工具[J].石油机械,2011,39(3):59–62.

[8] 王励斌,陈德广.水平井裸眼选择性分段压裂完井技术及工具[J].石油矿场机械,2011,40(4):70–74.

[9] 刘科伟,李家明,魏光华,等. 双封拖动分层压裂管柱的研制与应用[J]. 石油地质与工程,2015,29(4):141–143.

[10] 曹忠林. 段内多缝压裂工艺技术在苏 53-78-27H井的应用[J]. 石油地质与工程,2014,28(1):121–123,126.