以全断面硬岩为主的复合地层土压平衡盾构机刀盘及刀具配置技术研究

张志奇 马志坚

(中交隧道工程局有限公司 江苏南京 210000)

在盾构隧道施工中,刀具配置和选型是盾构项目施工成败的关键;尤其是在硬岩复合地层盾构隧道施工,刀具配置和选型更是关键中的关键。不合理的刀具配置和选型不仅会造成刀具破岩能力差,贯入度低,盾构推进速度慢,施工效率低下;在强度高的硬岩地质中还会造成刀具的大面积非正常损坏,额外增加开仓换刀频率,极大影响项目进度和增加项目施工成本和安全风险。

1 工程概况

本标段工程为宁高城际轨道交通二期(剩余段)土建施工NG-TA01标段,盾构区段位于禄口新城南站~铜山站区间,盾构段起讫里程为YDK4+350.0~YDK6+740.0(ZDK4+349.018~ZDK6+729.159) 右线长2390m(左线长2380.141m)。盾构区间主要穿越地层为J31-2强风化安山岩(抗压强度平均值14.2MP,标准值12.0MP)、J31-3中风化安山岩(抗压强度平均值62.5MP,标准值60.2MP,最大值150MP)。盾构区间地表水地下水发育,上层粘性土富水性和透水性较差,下部基岩全~强风化富水地地面无重要的建(构)筑物,穿越地层无重要管(杆)线,隧道埋深5.8~21.4m。盾构区间最小曲线半径1000m,最大线路纵坡2.8%。

2 施工难点

隧道区间存在有软土地层,软硬不均地层和硬岩地层三种地层;盾构区间较长,单线单区间2390m;区间约有1km为全断面岩层,地层硬,掘进难度大,风险高,对刀盘和刀具配置有极高的要求。本文主要针对刀盘配置和滚刀形式进行研究。

3 盾构机刀盘主要技术参数

3.1 普通海瑞克盾构机刀盘配置

刀盘是一个带有多个进料槽的切削盘体,位于盾构机的最前部,用于切削土体,刀盘的开口率约为28%,刀盘直径6.28m,也是盾构机上直径最大的部分,一个带四根支撑条幅的法兰板用来连接刀盘和刀盘驱动部分,在该种地层下,刀盘上安装有64把齿刀,8把边刮刀,31把单刃滚刀,4把双刃滚刀,1把超挖刀。液压可伸缩式超挖刀可用于小曲径开挖。刀盘上安装的所有类型的刀具都由螺栓连接,都可以从刀盘后的泥土仓中进行更换。在刀盘的圆周面、正面焊接有耐磨层,加强了刀盘的耐磨能力,增强刀盘的使用能力。

刀具在刀盘上的超前量较大,正面滚刀的超前量为175mm,齿刀超前量为120mm,正面滚刀的轨迹间距为100mm,边缘滚刀的轨迹间距为9.59~100mm;滚刀的承载力为25t,适应掘进的岩石抗压强度为20~120MPa;滚刀的转动阻力矩小,在砂层中掘进时可以转动,以避免滚刀偏磨;刀盘前部的中心部位,装有一个用于注入添加剂的旋转接头,同时设备本身配备了用于渣土改良的泡沫和膨润土注入系统。

3.2 对普通刀盘和刀具分析及改进

(1)普通刀盘是以在极少硬岩的复合地层中掘进而设计的复合刀盘。没有针对长距离以硬岩为主的复合地层的措施,在硬岩地层施工中极易发生刀具数量不够,破岩能力差,掘进速度慢;刀具外形设计不合理,没有好的贯入度;滚刀刀圈损坏,齿刀脱落,卡死刀盘;甚至发生刀盘卡死的现象;造成极大的成本增加和浪费。

(2)刀盘和刀具改进主要措施

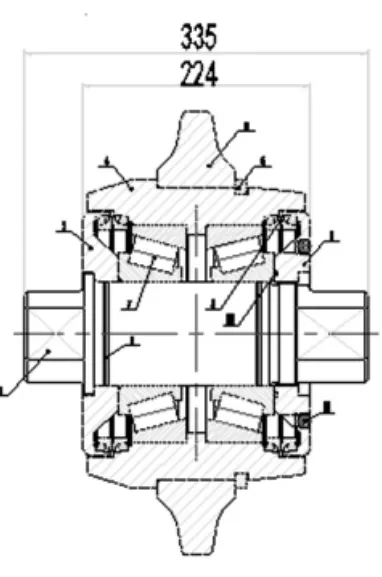

①取消齿刀设计,减少由于硬石块打掉齿刀引起的滚刀等其他刀具的非正常损坏;

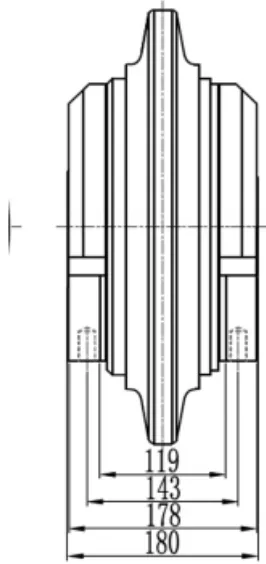

②在刀盘直径、强度、开口率等基本参数不改变的前提下,通过改变滚刀外形尺寸,增加滚刀数量、提高刀盘整体破岩能力;

③针对全断面岩层和复合地层,优化滚刀刀圈外形和固定方式,提高滚刀贯入度和正常使用时间。减少换刀次数,提高施工进度,进而节约施工成本。

4 优化措施工作原理

(1)在以全断面硬岩为主的复合地层中,滚刀切削下来的大石块会冲击齿刀,致使齿刀脱落。在刀盘转动的掘进过程中,脱落的齿刀又会冲击滚刀,从而造成滚刀的连锁非正常损坏;同时齿刀在硬岩地层中剥离作用极差,弊大于利。取消齿刀能够明显减少由于刀具损坏而进行的开仓刀具更换。

(2)通过优化减小滚刀外形尺寸,不改变滚刀受力性能的前提下,由传统盾构刀盘滚刀最多39刃增加到45刃,增加切削轨迹密度,增大盾构切削能力,提高破岩效率。

4.1 地质分析

岩石天然单轴抗压强度最高达到150MPa,平均73.49MPa,对滚刀刀圈的强度要求较高;区间含大量细中砂、粗砂、砾砂、混砂砾土,局部为粘土和含砂粉质粘土,部分全分化、强分化、中分化岩层,而且部分安山岩属于较硬岩-坚硬岩,对刀圈的耐磨要求较高。

4.2 全断面风化岩地质

主要考虑刀圈高强度、高韧性,刀圈需具备在全断面岩石层施工的有效贯入破岩能力,同时考虑刀圈需具备在全断面岩石层施工的适当耐磨性能。

采用适当加宽刀圈刃口宽度(常规20mm)的刀圈设计,提高刀圈强度和耐磨性;对刀圈刃口设计为10mm圆弧锥度,提高刀刃贯入能力和对岩石的挤压龟裂效果;材料上选用特殊刀圈专用的SWQH13超细化材料,强度高,韧性好;刀圈热处理硬度控制在HRC54-56,兼具高韧性、高强度的同时兼具较好的耐磨性能。

4.3 复合层地质

主要考虑在上软下硬地质情况下,刀圈所遇到的高冲击要求,刀圈需具备绝对的高韧性和在复合层施工的高效贯入破岩能力。

采用适当加宽刀圈刃口宽度(常规20mm)的重型刀圈设计,提高刀圈强度和耐磨性;采用刀刃刃口20°锥度设计,提高刀刃在复合层地质的贯入效率。

材料上选用特殊刀圈专用的SWQH13超细化材料,强度高,韧性好;刀圈热处理硬度控制在HRC53-55,确保刀圈的高韧性,满足高冲击需求。

4.4 改进滚刀压块固定方式

在固定滚刀的压块上增加凹凸槽,更有效固定滚刀。减少长距离掘进对滚刀刀箱磨损的影响,避免滚刀固定不牢而引起的非正常损坏。

图1 旧滚刀形式

图2 新滚刀形式

5 效果评价

此项目依托宁高二期TA01标进行研究和实际使用,该标段单线盾构隧道全长2400m,分左右线,地质基本为50PMa以上的全断面安山岩(最多150MPa),优化刀具配置前,每盘刀具可掘进153.6m,计划平均每月进度144m,计划贯通日期至2015年11月30日;15年9月份采用优化刀具后现场应用效果良好,刀具使用效率、施工进度明显提高。

据测算:未优化前换刀情况,预计换刀23次,更换滚刀1035把,齿刀1288把,刮刀644把。优化刀具配置后,每盘刀具实际掘进211.2m,每月实际进度240m以上,隧道于2015年11月7日贯通。节约工期23d,减少换刀次数3次,减少更换滚刀135把,齿刀168把,刮刀84把。

每天施工成本人工工资200元×26人=5200元,机械使用费每天2200元,节约工期23d,节约成本170200元;每把滚刀维修费用10000元,齿刀3550元,刮刀3750元,节约滚刀135把,齿刀168把,刮刀84把,节约刀具费用2261400元;累计节约2431600元。

获得刀具专利两项,专利号zl201521115596.6和zl201521117091.3。同时,换刀次数的减少也极大的降低了项目的安全风险。此项目研究成果可全部或单独应用于全断面硬岩地质盾构施工掘进,社会效益显著。

[1]周立波,编著,盾构法隧道施工技术及应用,中国建筑工业出版社,2009,4.

[2]陈馈,洪开荣,吴学松,主编.盾构施工技术,人民交通出版社,2009,5.