相控阵检测在锅炉悬吊管中的应用

李兆祥,朱伟胜

(华能罗源发电有限责任公司,福建福州,350000)

华能罗源项目一期工程建设两台660MW超超临界参数变压运行螺旋管圈,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、露天布置、固态排渣、全钢架悬吊结构的塔式炉,其主要设计参数为:锅炉最大蒸发量为 1929.1t/h,主蒸汽压力为29.3MPa、温度为605℃,再热蒸汽压力为5.38MPa、温度为623℃。锅炉整个受热面是通过一级过热器的悬吊管悬挂在炉顶大板梁上,悬吊管使用φ51×10.5mm、材质为SA-213T91的无缝钢管,焊接质量的好坏直接影响机组安全运行和使用寿命。鉴于T91钢可焊性较差以及炉膛内空间狭小,焊接过程中极易出现焊接缺陷。按照火力发电厂焊接技术规程要求,悬吊管焊缝需进行100%射线检测,但其存在一定的漏检率,尤其对裂纹、未熔合等面积型缺陷检出率低[1-2]。而面积型缺陷在高温高压作用下极易扩展,造成焊缝开裂出现泄漏,严重威胁锅炉的安全运行。因此,提高悬吊管焊缝检测结果的准确性,避免超标缺陷的遗漏,对确保锅炉长周期运行具有重要的现实意义。相控阵技术以其灵活的声束偏转及聚焦性能引起人们的广泛关注,逐步应用于工业无损检测领域[3-4]。刘恩凯等[5]研究了相控阵检测代替射线检测在核电设备上的可行性,发现相控阵检测无论是在缺陷检出率还是缺陷的测长方面都优于常规射线检测技术,而且能够准确测量出缺陷在焊缝中的深度。目前,相控阵检测技术在电站锅炉现场安装焊缝上的应用还鲜见报道。因此,有必要研究相控阵技术在锅炉管道焊缝检测的可行性,以期为相控阵检测在工程上的应用提供参考。

1 相控阵检测原理

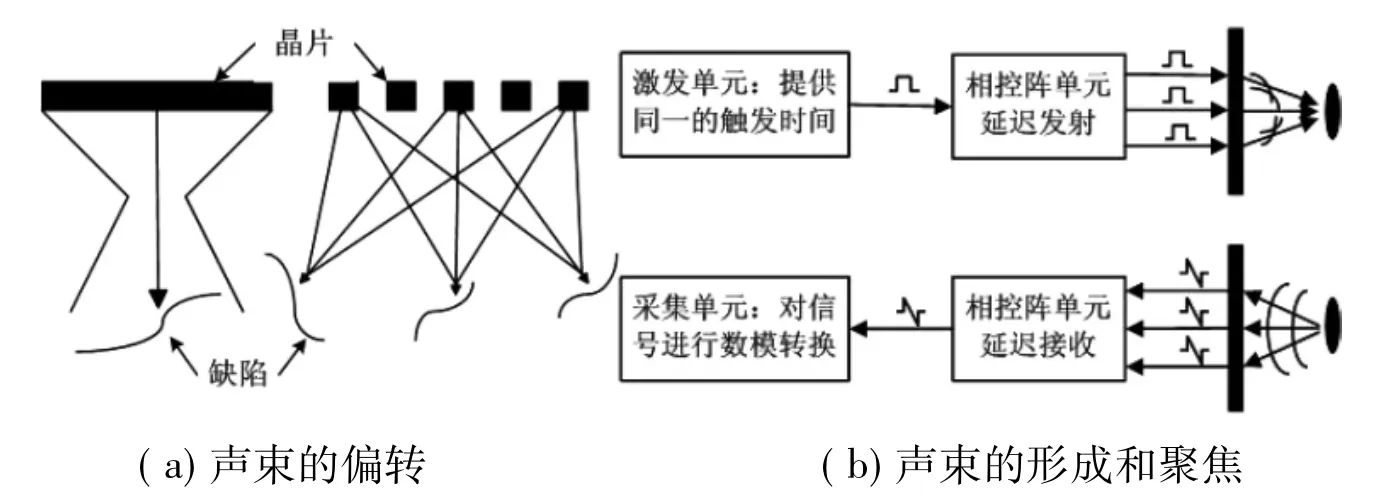

相控阵成像是通过借助阵列换能器对各个阵元发出超声波的激发时间施加一定的延迟,从而改变各个阵元发射(或接受)声波到达(或来自)物体内某点时的相位关系,实现聚焦点和声束方位的变化,从而完成相控波束合成,形成成像扫描并显示出缺陷的位置、高度、形状等,原理如图1所示[6-7]。相控阵检测可进行线形扫描、扇形扫描以及体扫描成像,但它们成像显示均由接收到的超声信号转换而来。

图1 相控阵声束的形成、偏转和聚焦Fig.1 Formation,deflection and focus of phased array acoustic beam

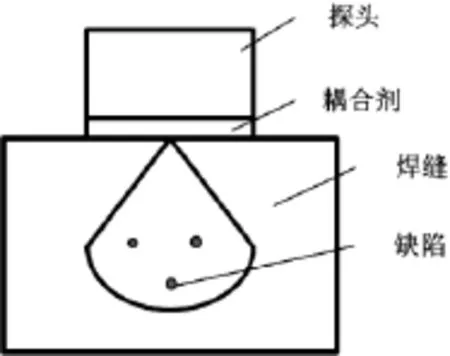

扇扫的成像机理是相控阵换能器的各个阵元按一定规律延时发射子波,它们在空间叠加后形成具有一定偏转角度的声束波阵面,在被探测材料一定范围内呈扇形分布,利用此扇形波束对被探测材料进行缺陷扫查[8-9],悬吊管焊缝的扫描示意如图2所示。另外,由于塔式炉布置紧凑,炉膛内管排间间距小,给无损检测人员的操作带来限制,为了能够缩短检测周期,现场选用扇形扫描对悬吊管焊缝进行检测成像,可以在不移动或少移动探头的情况下,实现较大角度范围的快速扫查。

图2 焊缝扇形扫描示意图Fig.2 Schematic diagram of S-scanning

2 试验方法

2.1 试样与仪器

试样为华能罗源一期工程#2炉内悬吊管SA-213T91钢焊缝,数量达5280道,焊缝规格为φ51×10.5mm,采用 V 型坡口,对口间隙为 2~3mm,坡口角度为 60~70°,钝边为 1~1.5mm。焊接热处理规范如下:焊接前预热温度为150~200℃,焊接后处理升温速度不大于150℃/h;采用全氩弧焊,焊丝为φ2.4mm的MTS3,在打底焊时内部进行氩气保护。在焊后24h内进行热处理,温度为760℃,恒温时间为60min,然后以不大于150℃/h的速度降温冷却。另外,T91钢焊缝是在外观检查和射线检测合格基础上,使用相控阵检测对其进行复检,以验证相控阵技术在电站锅炉现场安装焊缝上应用的可行性。

试验仪器采用以色列Sonotron NDT公司生产的ISONIC 2010型便携式多功能相控阵探伤仪。该仪器共有32个物理通道,能够支持16/32/64/128阵元探头,具备扇扫和线扫两种扫描方式。试验采用扇扫方式对锅炉悬吊管焊缝进行检测,所用相控阵探头是16个晶片线性阵列探头,晶片间距为0.5mm,探头频率为7.5MHz,楔块角度为36°。

2.2 参数设置

相控阵扇形扫描能够对整个焊缝截面进行检测,相当于常规超声检测中使用不同的角度探头对焊缝截面进行扫查。为了能准确显示出缺陷深度给焊缝返修提供依据,检测前应对仪器进行深度标定,以确保设置参数的准确性。为此,在规格为φ51×10.5mm 的 SA-213 T91钢的对接焊缝中预置夹渣缺陷,其在距离表面约6mm处,采用一次反射和二次反射对T91钢焊缝进行扫描。调节仪器中横波声速为2337m/s,扇形扫查范围35~75°,探头前沿为10mm。另外,由于被探管子表面粗糙度会影响探头和接触面耦合效果,使探伤灵敏度降低,因此根据悬吊管的表面粗糙度增加2dB耦合补偿。图3显示了预置夹渣缺陷的T91钢焊缝相控阵成像结果,图中显示缺陷的中心离管子表面距离,即缺陷深度为6.5mm。检测结果与预置缺陷的实际情况吻合较好,此设置的扫描参数可以用于T91钢焊缝的检测。

图3 预置缺陷焊缝的相控阵成像图Fig.3 Phased array image of pre-existing defect in weld seam

3 试验结果与分析

3.1 试验结果

对#2锅炉悬吊管5280道焊缝使用相控阵进行复检,每道焊缝可在5~8min内完成内部质量的检测及评价。而射线检测的流程繁琐,不仅要现场拍片,还需暗室处理以及后续评片,整个过程大约需要25~30min。如果现场透照操作或暗室处理不当,直接影响底片的质量,给缺陷的评判带来干扰甚至导致误判。一旦底片不符合标准要求,就需要重新拍照,既浪费了大量人力、物力,又耽误工程进度。另外,相控阵检测无需辐射防护,检测区域允许交叉作业,这样也可缩短工程周期,提高工作效率。在成像方面,相控阵扇扫图像是二维图,能直观地显示出缺陷的长度、埋藏深度及自身高度,而射线底片是缺陷的平面投影,只显示缺陷长度,无法测定埋藏深度及自身高度。在费用方面,相控阵技术极大提高了检测效率,有效降低了成本,此外射线检测所用耗材(底片、处理液、铅薄)较多,因此相控阵检测在此方面也具有优势。综上可知,相控阵检测比射线检测效率高、精度高且成本低。

在整个复查过程中,共发现53道焊缝存在超标缺陷被遗漏。为了验证检测结果的准确性,分别对编号为CAC-8、CAA-277和CAB-4焊缝超标缺陷处采用机械打磨、专人观察、逐层渗透检测的方式进行解剖。

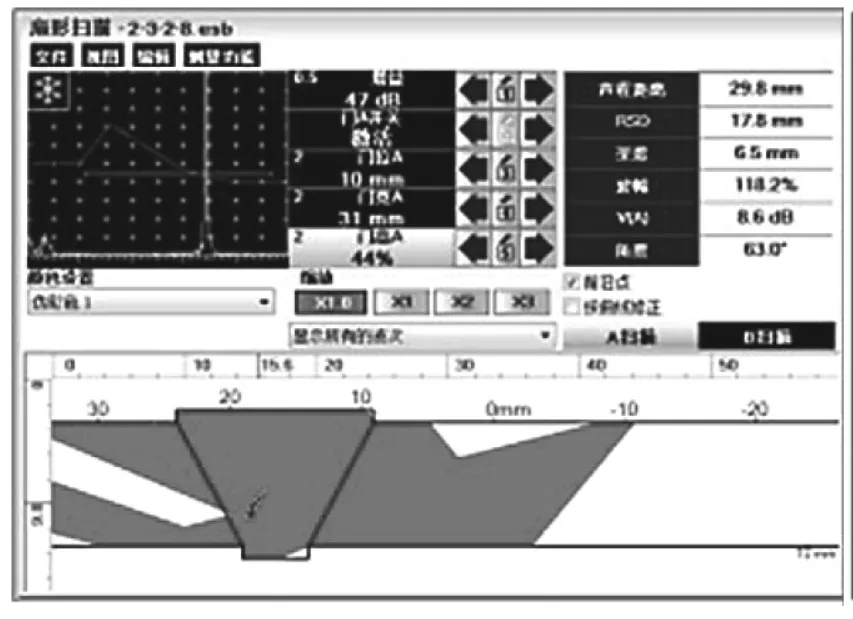

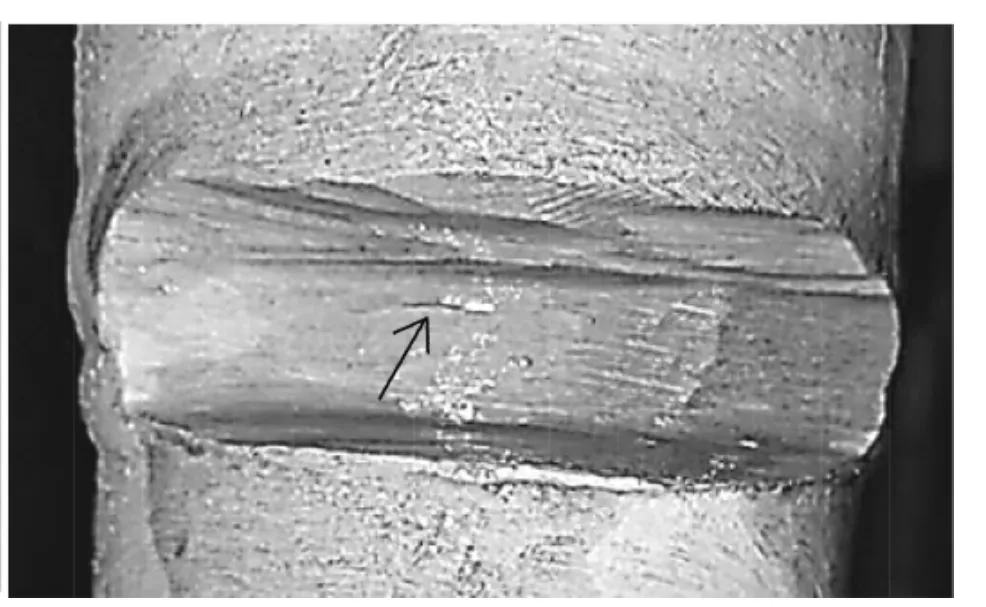

编号为CAC-8焊缝缺陷处的成像结果,如图4所示。由图可知,入射角度63°、灵敏度47dB、缺陷波高DAC+8.6dB、缺陷深度6.5mm和缺陷长度5.0mm。使用砂轮机对缺陷处焊缝进行解剖,打磨约6mm时,发现一处长度为4.6mm左右的夹渣,见图5。

图4 相控阵检测发现缺陷的显示Fig.4 The display of the defects found by phased array detection

图5 缺陷解剖照片Fig.5 The detect dissection photograph

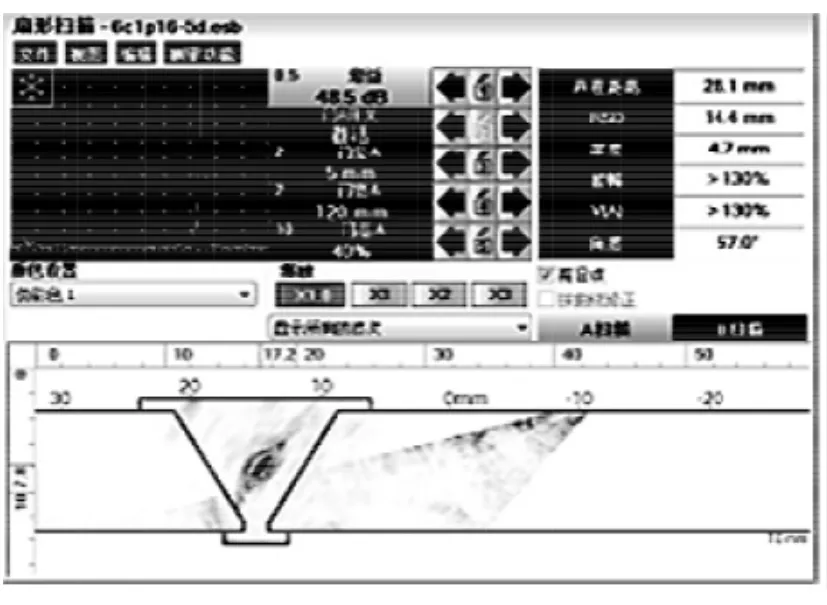

编号为CAA-277焊缝缺陷处的成像结果,如图6所示。由图可知,入射角度57°、灵敏度48.5dB、缺陷波高DAC+13dB、缺陷深度为4.7mm和缺陷长度为6.5mm。使用砂轮机对缺陷处焊缝进行打磨去除,打磨约4.5mm时,发现一处长度为6.1mm左右的裂纹,见图7。

图6 相控阵检测发现缺陷的显示Fig.6 The display of the defects found by phased array detection

图7 缺陷解剖照片Fig.7 The detect dissection photograph

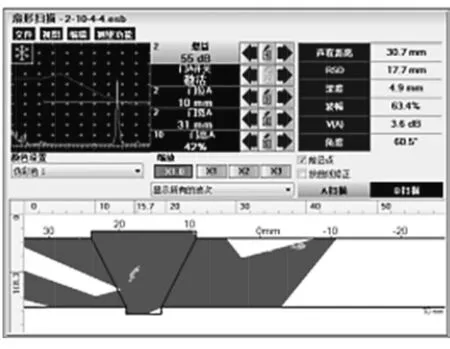

编号为CAB-4焊缝缺陷处的成像结果,如图8所示。由图可知,入射角度60.5°、灵敏度55dB、缺陷波高DAC+3.6dB、缺陷深度为4.9mm和缺陷长度为2.1mm。使用砂轮机对缺陷处焊缝进行解剖,打磨约4.5mm时,发现一处长度为1.7mm左右的气孔,见图9。

3.2 试验分析

图8 相控阵检测发现缺陷的显示Fig.8 The display of the defects found by phased array detection

图9 缺陷解剖照片Fig.9 The detect dissection photograph

试验结果表明,相控阵检测结果与缺陷的实际情况吻合较好,准确的缺陷定位给焊缝返修工作带来了便利。相控阵检测之所以准确是因为它的测量以缺陷反射波幅的大小为基础,并利用编码器测量缺陷的弧长。而射线检测因无法分清缺陷是处于胶片侧还是射源侧,一般采取整圈打磨去除,增加了返修工作量,延长工程周期。另外,还发现射线检测遗漏的缺陷不仅有面积型缺陷,还包括体积型缺陷。文献[10]认为射线漏检主要与透照工艺、缺陷自身形态、工件几何尺寸等因素有关。查阅CAC-8焊缝的射线底片10(a),缺陷影像显示为形状不规则、边缘不整齐的暗黑色斑点,此为夹渣的典型特征,测量缺陷长径约为3.5mm。依照《承压设备无损检测第2部分:射线检测》第6.1条规定,长径为3.5mm的圆形缺陷换算成点数为6个,焊接接头质量评为Ⅱ级,焊缝质量合格。而该缺陷解剖后的实际长度为4.6mm,换算成点数为10个,焊接接头质量评为Ⅲ级,焊缝质量不合格。由此可见,底片上所显示的缺陷长度比实际偏小会引起误判,给机组带来安全运行带来隐患。射线检测是以缺陷与周围母材之间的对比度差异为基础,直接反映缺陷实际尺寸,但是对比度较差的区域,在底片上反映不出实际缺陷的存在,导致了射线所测得的缺陷长度比其实际长度偏小[5]。除此之外,射线检测测量的缺陷长度仅是弦长而非弧长,这对射线测量精度也有影响。同样,查阅CAA-277焊缝的射线底片10(b),未发现裂纹的相关显示。而相控阵检测显示缺陷长度为6.5mm,根据现场打磨处理后发现缺陷形态判断为纵向裂纹。对于环向焊缝,采用双壁双影透照时,为使上下焊缝的影像能在底片上区分开,需要采用一定的角度。虽然裂纹类的缺陷可检出性受多方面因素的影响,如裂纹走向、裂纹开口宽度以及裂纹长度等,但射线透照角θ对裂纹可检出性的影响无疑是最直接和可控的。文献[11]指出裂纹检出率随射线透照角θ的增大而减小,当θ在10°以下时,底片上裂纹影像清晰,可识别度高;当角度θ超过15°后,底片上裂纹影像已比较模糊,裂纹的检出率显著降低。鉴于纵向裂纹对透照角度较为敏感,若角度控制稍有不当,极易引起漏检,因此认为本次漏检主要是由于透照角度过大造成的。此外,查阅CAB-4焊缝的射线底片10(c),也未发现气孔的影像,但底片黑度偏大,尽管黑度值在标准范围内。由于底片黑度对缺陷的检出率有显著影响,这可能是造成气孔漏检的重要原因。综上所述,相控阵检测代替射线检测用于锅炉管道现场安装焊缝的质量检验是可行的。

图10 悬吊管射线底片Fig.10 The X-ray films of the suspension pipe

4 结论

(1)相控阵检测能发现射线检测遗漏的缺陷,且能直观地显示出缺陷的尺寸和位置,准确的缺陷定位给焊口返修带来便利。

(2)相控阵扇形扫描检测可以在5~8min内完成对小径管焊缝内部质量的检测及评价,而射线检测的流程繁琐,检测效率明显低于相控阵检测。另外,相控阵检测无需辐射防护,检测区域允许交叉作业,这样可以缩短工程周期,节约工程造价。此外,相控阵检测所用耗材也较少,可有效降低工程成本。

(3)选择合适的设备及检测参数,采用相控阵检测代替射线检测用于锅炉管道现场安装焊缝的质量检验是可行的。

参考文献:

[1]刘育凤,杨胜岳.电站锅炉射线检测技术分析及应用[J].无损探伤,2010,34(02):10-12.

[2]赵晓鑫,王伏喜,鄂楠,等.相控阵检测与射线检测的缺陷识别对比[J].无损检测,2016,38(01):41-43.

[3]靳世久,杨晓霞,陈世利,等.超声相控阵检测技术的发展及应用[J].电子测量与仪器学报,2014,28(09):925-934.

[4]潘亮,董世运,徐滨士,等.相控阵超声检测技术研究与应用概况[J].无损检测,2013,35(05):26-29.

[5]刘恩凯,马占云,王忠旭,等.使用相控阵检测技术代替射线检测核电设备钢制安全壳对接焊缝的可行性[J].无损检测,2017,39(04):72-75.

[6]康小伟,张雯雯,何仁洋,等.在役奥氏体不锈钢螺栓的超声相控阵检测[J].无损检测,2016,38(07):17-20.

[7]谢从珍,何子兰,凌永兴,等.相控阵超声波检测复合绝缘子内部缺陷[J].中国电机工程学报,2012,32(S1):63-68.

[8]牟彦春,朱晓智,金南辉.超声相控阵检测技术在电站锅炉厚壁管道检测中的应用[J].无损检测,2014,36(09):56-61,66.

[9]谢从珍,袁超,何子兰,等.复合绝缘子典型内部缺陷的相控阵检测[J].高电压技术,2014,40(03):837- 842.

[10]侯雷,廖方鸣,张立强,等.小径管透照中根部缺陷漏检现象分析[J].甘肃科技,2014,30(15):57-59.

[11]罗旭辉.关于 K 值、裂纹检出角的探讨[J].无损探伤,2006,30(01):29-33.