三种不同固化剂对 Cr(Ⅵ)污染土壤固化试验研究

韩云婷,杨利香,张 景(1.上海市建筑科学研究院,上海 200032;2.上海工业固体废弃物资源化利用工程技术研究中心,上海 200032)

重金属铬及其化合物作为重要的原材料被广泛用于冶金、电镀、制革、印染等行业的同时,不可避免地产生了大量的铬污染。铬的毒性主要来自 Cr( VI) 和Cr(Ⅲ),其中 Cr(Ⅵ)是国际公认的 3 种强致癌金属物之一,也是美国 EPA公认的 129 种重点污染物之一[1],铬污染的治理已成为国内外广大学者关注的热点问题。

铬的污染源主要包括含铬废水、铬污染土壤等,在铬污染土壤中,Cr(Ⅵ)不仅存在于土壤颗粒的表面,还存在于颗粒的内部,土壤颗粒内部的 Cr(Ⅵ)与处理介质存在接触不良等问题,造成铬污染土壤的处置十分复杂[2]。相关研究表明,在众多的修复技术中,固化技术由于处理成本低、周期短、操作简便等优点,已成为铬污染土壤修复和治理最常用的修复方法之一[3]。

与此同时,固化后的污染土壤常以填埋等无害化处理为主,而对其资源化利用方面却鲜有报道,固化体的增容效应成为限制其资源化利用的主要因素。

基于此,本试验研究了硅酸盐水泥固化剂、二灰固化剂(粉煤灰和石灰双掺)以及高效复合固化剂(硅酸盐水泥、S95矿粉和脱硫石膏复掺)对铬污染土壤固化效果,在保证固化污染土较高强度的前提下,又可降低 Cr(Ⅵ)的浸出,以期同时实现 Cr(Ⅵ)污染土的无害化及资源化处置。

1 试验原材料

Cr(Ⅵ)污染土:考虑实际铬污染土的异质性和复杂性,本试验采用未污染的普通黏土添加 K2Cr2O7模拟 Cr(Ⅵ)污染土壤,土壤中 Cr(Ⅵ)浓度设置为 120 mg/kg。

土壤化学成分、塑性指标、pH值等详见表1和表2。

表1 土样主要化学成分分析 %

表2 土样其他性能指标分析

硅酸盐水泥固化剂:水泥为万安水泥厂生产的 P·O 42.5 水泥,其性能符合 GB 175—2017《通用硅酸盐水泥》要求,其化学性能和物理性能分别见表3 和表4。

表3 万安 P·O 42.5 硅酸盐水泥化学成分 %

表4 万安 P·O 42.5 硅酸盐水泥物理性能

二灰固化剂:二灰固化剂采用石灰和粉煤灰双掺,石灰和粉煤灰的掺量固定为 1∶3,其中石灰为广州市镐鑫贸易有限公司提供的熟石灰,其主要性能指标见表5;粉煤灰为太仓市胜德意新型材料有限公司协鑫电厂生产的 Ⅱ 级分选粉煤灰,其各项性能详见表5~7。

表5 石灰化学成分 %

表6 粉煤灰化学成分 %

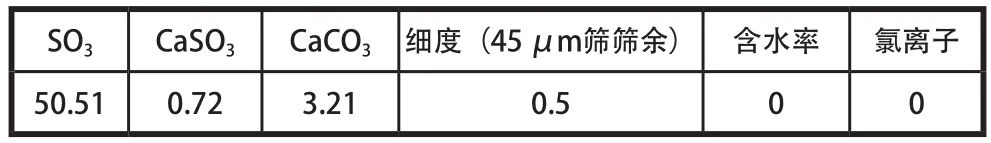

表7 粉煤灰其他性能

高效复合固化剂:高效复合固化剂采用硅酸盐水泥、S95矿粉和脱硫石膏复掺,硅酸盐水泥、S95矿粉和脱硫石膏的掺量固定为 6∶13∶1,其中矿粉为上海宝田新型建材有限公司生产的S95矿渣粉,其化学性能和物理性能见表8~9;石膏为上海石洞口电厂生产的脱硫石膏,其主要物化性能见表10。

表8 S95矿粉化学成分 %

表9 S95矿物理性能

表10 脱硫石膏物化性能 %

2 试验方法及配合比

2.1 试验方法

无侧限抗压强度参照 JTG E 51-2009《公路工程无机结合料稳定材料试验规程》进行测试。

取无侧限抗压强度试验后的试件,取芯样进行 Cr(Ⅵ)和总铬的浸出浓度测试,其中总铬和六价铬的浸出液按照 HJ/T 300-2007《固体废物 浸出毒性浸出方法 醋酸缓冲溶液法》进行制备,总铬按照 GB 5085.3-2007《危险废物鉴别标准浸出毒性鉴别》进行测试,六价铬按照 GB/T 15555.4-1995《固体废弃物 六价铬的测定 二苯碳酰二肼分光光度法》进行测试。

2.2 试验配合比

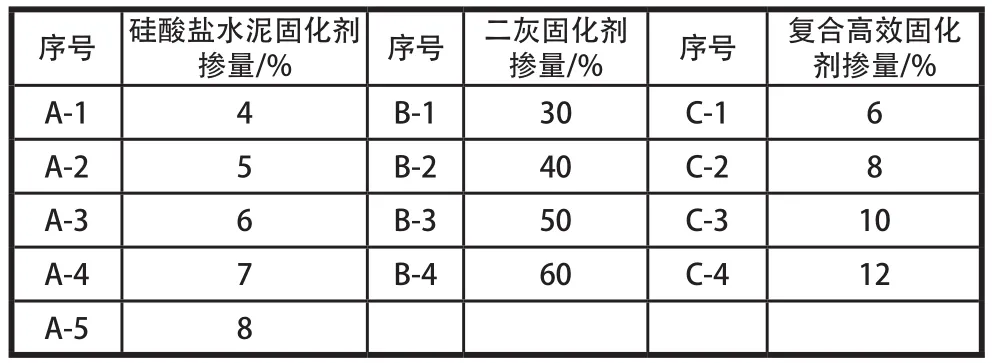

选取硅酸盐水泥固化剂、二灰固化剂和复合高效固化剂 3 种固化剂,测试分别掺加 3 种固化剂的固化稳定土的 7 d 无侧限抗压强度,确定 3 种固化剂的最优掺量,并根据最优掺量成型试件,测试固化稳定土的长期强度、Cr(Ⅵ)和总铬的浸出浓度等。试验配合比详见表11。

表11 试验配合比

3 结果与讨论

3.1 最佳配合比的确定

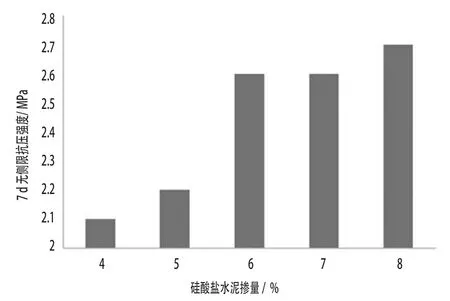

采用硅酸盐水泥固化剂、二灰固化剂和复合高效固化剂3 种固化剂,选取不同含水率分别成型试件,测试试件最佳含水率和最大干密度,并采用最佳含水率成型试件,测试其7 d 无侧限抗压强度,试验结果如图1~ 3 所示。

图1 硅酸盐水泥固化稳定土 7 d 无侧限抗压强度试验结果分析

图2 二灰固化稳定土 7 d 无侧限抗压强度试验结果分析

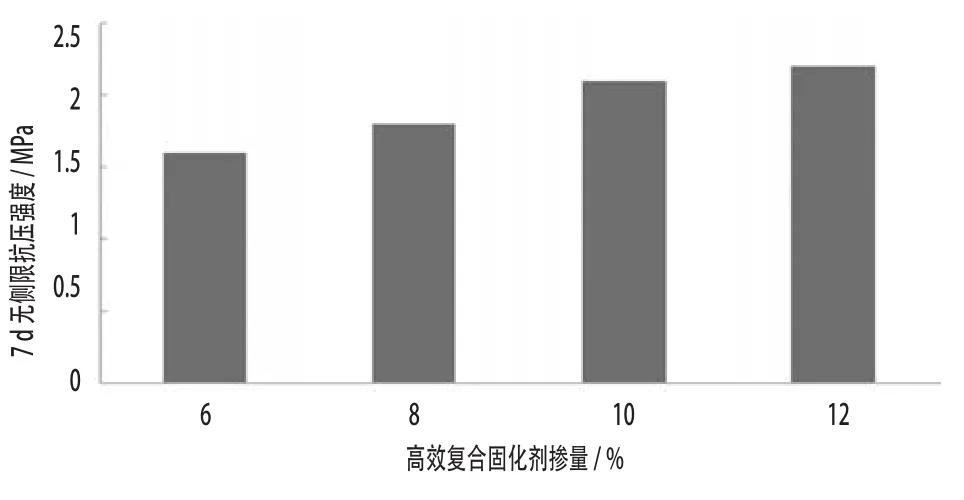

图3 高效复合固化剂固化稳定土7 d 无侧限抗压强度试验结果分析

由图1~ 3 可知:

(1)掺 3 种固化剂的固化稳定土 7 d 无侧限抗压强度均满足 JTG/T F 20-2015《公路路面基层施工技术细则》对中、轻交通道路基层及底基层的施工应用要求。

(2)随着硅酸盐水泥掺量的增加,固化稳定土的 7 d无侧限抗压强度呈增加趋势,且当硅酸盐水泥掺量由 4%增加至 6% 时,固化稳定土强度增加趋势较大,增加率为23.8%,当硅酸盐水泥掺量由 6% 增加至 8% 时,固化稳定土强度增加趋势减缓,增加率仅为 3.8%。

(3)随着二灰固化剂掺量的增加,固化稳定土 7 d 无侧限抗压强度呈增加趋势,当二灰固化剂掺量由 30% 增加至 60% 时,固化稳定土强度由 0.6 MPa 增加至 1.2 MPa,增加率为 100%。

(4)随着高效复合固化剂掺量的增加,固化稳定土 7 d 无侧限抗压强度呈增加趋势,当高效复合固化剂掺量由6% 增加至 10% 时,固化稳定土强度由 1.6 MPa 增加至 2.1 MPa,增加率为 31.2%;当高效复合固化剂掺量进一步增加至 12% 时,固化稳定土 7 d 无侧限抗压强度增加率仅为37.5%(相比 6%)。

因此,综合考虑固化剂的固化作用和增容效应,硅酸盐水泥固化剂的较优掺量为 6%,二灰固化剂的较优掺量为30%,高效复合固化剂较优掺量为 10%。

3.2 养护龄期对铬污染土固化效果的影响研究

分别采用 3 种固化剂的最佳掺量成型试件,标养至规定龄期后测试固化稳定土的无侧限抗压强度、Cr(Ⅵ)和总铬的浸出浓度。

3.2.1 无侧限抗压强度

对掺加 3 种固化剂的固化稳定土的 7 d、28 d、60 d、90 d 和 180 d 的无侧限抗压强度进行测试,试验结果见图4。

图4 Cr(Ⅵ)污染固化稳定土长期力学性能试验结果分析

由图4 得出如下结论:

(1)采用 3 种固化剂对 Cr(Ⅵ)污染土壤进行固化,随着龄期的增加,固化稳定土的无侧限抗压强度均呈增加趋势,且硅酸盐水泥固化剂的早期强度(7 d、28 d)优于其他 2 种固化剂,而高效复合固化剂的后期强度(60 d、90 d和 180 d)增长显著,明显高于其他 2 种固化剂。

(2)硅酸盐水泥固化稳定土养护龄期由 7 d 增加至180 d,无侧限抗压强度由 2.8 MPa 增加至 6.0 MPa,强度增长率达 114.3%。硅酸盐水泥固化稳定土早期强度优势明显,后期稳步增长,符合 JTG/T F 20-2015 的要求(要求规定,对于 7 d 无侧限抗压强度≥2.0~4.0 MPa 的水泥稳定土可用于重交通二级及以下道路底基层,中、轻交通高速道路的底基层和二级及以下道路的基层和底基层)。

(3)二灰固化稳定土养护龄期由 7 d 增加至 180 d,无侧限抗压强度由 1.1 MPa 增加至 2.8 MPa,强度增长率达 154.5%。二灰固化稳定土总体强度偏低,但符合JTG/T F 20—2015 的要求(要求规定,对于 7 d 无侧限抗压强度≥0.5 MPa 的二灰固化稳定土可用于中、轻交通二级及以下道路底基层)。

据文献分析,二灰固化稳定土强度形成主要依靠粉煤灰和石灰的水硬性胶结和填充作用。由于粉煤灰能够提供较多的活性氧化硅和活性氧化铝等成分,在石灰的碱性激发下生成较多的水化硅酸钙、水化铝酸钙,进而具有较高的强度。而由于粉煤灰表面能较低,难以在水中溶解,导致二灰固化稳定土中的火山灰反应进程相当缓慢。因此,二灰土的强度随龄期的增长较为缓慢,早期强度较低,但到后期仍保持一定的增长且增长幅度也越大[4],这与本节的研究成果基本一致。

(4)高效复合固化剂稳定土养护龄期由 7 d 增加至180 d,无侧限抗压强度由 2.1 MPa 增加至 6.3 MPa,强度增长率达 200%;高效复合固化剂固化稳定土早期强度低于水泥稳定土,但随着龄期的增加,强度明显优于水泥固化稳定土,其 180 d 无侧限抗压强度比硅酸盐水泥固化稳定土提高 0.3 MPa(其使用范围同硅酸盐水泥稳定土)。

3.2.2 铬的浸出液浓度

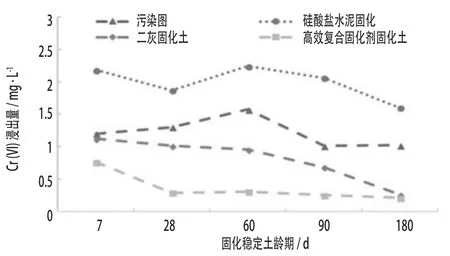

对掺加 3 种固化剂的固化稳定土的 7 d、28 d、60 d、90 d 和 180 d 的 Cr(Ⅵ)和总铬的浸出浓度进行测试,试验结果见图5~ 6,pH 值检出结果见表12。

图5 固化稳定土Cr(Ⅵ)浸出浓度

图6 固化稳定土总铬浸出浓度

表12 原土及固化稳定土pH值试验结果

由图5~ 6 和 表12 可知:

(1)相同龄期下,3 种固化剂对Cr(Ⅵ)和总铬的浸出稳定率分别为高效复合固化剂>二灰固化剂>硅酸盐水泥固化剂。其中,铬的浸出稳定率=[(污染土中铬的浸出浓度-固化剂固化土中铬的浸出浓度)/污染土中铬的浸出浓度]×100%。

(2)高效复合固化剂和二灰固化剂对 Cr(Ⅵ)和总铬的浸出稳定率均>不加固化剂的对比组,而硅酸盐水泥固化剂对 Cr(Ⅵ)和总铬的稳定化效率低于对比组。

(3)7 ~180 d 龄期内,3 种固化剂固化稳定土的 Cr(Ⅵ)浸出浓度均<5 mg/L,符合 GB 5085.3-2007 中规定的 Cr(Ⅵ)浸出浓度的限制要求。

(4)污染土的 pH 值略低于原土,保持在 7.5 左右,这可能是因为 Cr(Ⅵ)的掺入,导致体系 pH 值略有降低的缘故。

(5)掺加硅酸盐水泥固化剂的固化稳定土,对 Cr(Ⅵ)的固化效果较差,甚至远大于不添加任何固化剂的对比组(污染土),这是因为随着水泥水化不断进行,产生了较多的氢氧化钙,使得固化稳定土 pH 不断升高(与表12测试结果一致),而 Cr(Ⅵ)的浸出浓度受到 pH 和水泥固化双重作用,在单掺硅酸盐水泥时,pH 占主要因素,而据 Khan 等人[5]的研究表明,Cr(Ⅵ)在中性、碱性土壤中的吸附能力较弱,因此容易发生迁移,增加浸出风险。同时陈英旭等人[6]的研究也表明,Cr(Ⅵ)的吸附能力随着土壤pH 的增加而减弱。这也就不难解释硅酸盐水泥固化剂对 Cr(Ⅵ)的稳定化效率较低。

因此,对于 Cr(Ⅵ)污染土壤,宜根据污染土壤特性慎重选用硅酸盐水泥固化剂。

(6)掺加二灰固化剂的固化稳定土,随着龄期的增加,pH 变化不大,Cr(Ⅵ)的浸出浓度亦随着龄期的增加呈现缓慢的降低,且 180 d 浸出浓度比 7 d 浸出浓度降低0.862 mg/L。

(7)掺加高效复合固化剂的固化稳定土,随着龄期的增加,pH 值变化不大,基本维持在 10 左右,且各龄期均低于硅酸盐水泥稳定土;Cr(Ⅵ)的浸出浓度随着龄期的增加呈降低趋势,在 28~60 d 左右有一个相对稳定期,Cr(Ⅵ)浸出浓度基本保持不变,当达到 180 d 时,Cr(Ⅵ)的浸出浓度比 7 d 降低 0.55 mg/L。

4 结 语

(1)随着固化剂掺量的增加,固化稳定土的 7 d 无侧限抗压强度均呈增加趋势,综合考虑固化剂的固化效果和增容效应,硅酸盐水泥固化剂的较优掺量为 6%,二灰固化剂的较优掺量为 30%,高效复合固化剂较优掺量为 10%,此时固化稳定土的 7 d 无侧限抗压强度均满足 JTG/T F 20-2015 要求,可用于道路基层或底基层。

(2)硅酸盐水泥固化稳定土的早期(7 d、28 d)强度优于二灰固化剂固化稳定土和高效复合固化剂固化稳定土,而高效复合固化剂固化稳定土后期(60 d、90 d、180 d)强度发展较好,优于其他 2 种固化剂固化稳定土。

(3)相同龄期下,3 种固化剂对 Cr(Ⅵ)和总铬的浸出稳定率为:高效复合固化剂>二灰固化剂>硅酸盐水泥固化剂,且 3 种固化剂固化稳定土中 Cr(Ⅵ)的浸出浓度均符合 GB 5085.3-2007 中规定的 Cr(Ⅵ)浸出浓度的限值要求;硅酸盐水泥固化剂固化稳定土中 Cr(Ⅵ)的浸出浓度均高于对比组(污染土),宜根据污染土壤特性慎重选用硅酸盐水泥固化剂;高效复合固化剂对 Cr(Ⅵ)的浸出稳定率优于二灰固化剂,且浸出浓度均低于对比组(污染土),可有效降低污染土壤中 Cr(Ⅵ)的有效浸出。