酒钢焦炉煤气净化脱萘系统再生气改造

蒋玉岭

(酒钢宏兴钢铁股份公司动力厂,甘肃嘉峪关 735100)

引言

现酒钢宏兴钢铁股份有限公司有以下4座焦炉煤气净化站,分别为:

(1)碳钢冷轧燃气站:煤气净化处理能力16000 m3/h,其中4座脱萘塔;

(2)三加压站:煤气净化处理能力2500 m3/h,其中2座脱萘塔;

(3)不锈钢冷轧燃气站:煤气净化处理能力2000 m3/h,其中2座脱萘塔;

(4)不锈钢中厚板加压站:煤气净化处理能力7000 m3/h,其中2座脱萘塔。

焦炉煤气净化系统主要用来脱除焦炉煤气中的硫化氢、焦油、萘及其他杂质。其中脱萘塔内吸附剂需定期再生,使吸附剂循环利用。目前,以上4座焦炉煤气净化站的脱萘系统均采用的蒸汽再生,采用160℃以上的蒸汽从塔顶通入的方式再生,再生完的蒸汽直接排入大气,造成环境污染,同时塔内硫化物、苯氢类物资夹杂在直排气中,对人体健康造成较大安全隐患。为此,改造脱萘塔的再生系统,采用成品煤气再生,再生气直接排入对可燃杂质含量要求不高的主要用于燃烧加热用户的转炉煤气管道中。因为再气中的杂质主要是萘和焦油等碳氢化合物组分,燃烧后主要成分为二氧化碳和水,对后续用户和环境影响很小,因此即可杜绝排放物污染,又改善操作环境。

1 焦炉煤气净化脱萘(TSA系统)系统蒸汽再生工艺流程说明

脱萘塔内装填的吸附剂主要为活性炭,在运行1~2周后,因焦油、萘、硫对活性炭内孔的堵塞,使其性能下降,床层阻力升高,因此需采用过热气体对活性炭进行再生。改造前主要再生气体为蒸汽再生,其主要工艺流程如下:

将需再生的脱萘塔停运并置换合格后关闭该塔进、出口阀,关闭塔顶放散,打开塔体排污阀,向粗脱塔内通蒸汽(塔内蒸汽压力不得超过0.05 MPa),让塔内温度保持在120℃以上(因萘的熔点为80.5℃、硫的熔点为120℃)。塔内温度大于120℃保持8 h后,逐渐关闭蒸汽阀,停止向塔内通蒸汽,关闭塔体排污阀,用氮气冷吹合格。

2 焦炉煤气净化脱萘(TSA系统)系统再生气工艺改造的必要性说明

2.1 蒸汽再生的弊端

焦炉煤气净化系统主要用来脱除焦炉煤气中的硫化氢、焦油、萘及其他杂质。目前的生产中脱萘塔吸附剂需定期使用蒸汽进行再生,使吸附剂循环利用,再生方式为采用200℃以上的蒸汽从塔顶通入的方式。

蒸汽再生不是完全的气体再生,随再生次数增加,脱萘剂吸附容量下降较快,影响吸附剂的使用寿命;同时,再生过程中产生再生废水需要处理,再生废气排向大气,产生环境污染:再生完的蒸汽直接排入大气,造成大气环境污染,同时塔内硫化物、苯氢类物资夹杂在直排气中,对人体健康造成较大安全隐患。因各岗位脱萘塔蒸汽再生时将再生完的蒸汽排放至大气中,焦炉煤气净化岗位周围充满了刺鼻的异味,造成周围其他岗位工作场所及办公场所人员有不适感,无法正常工作。

2.2 焦炉煤气再生的优势

净化后焦炉煤气再生为完全地气体再生,随再生次数增加,脱萘剂吸附容量下降较慢,再生煤气不外排,直接进入煤气总管中,系统封闭,不存在废水排放问题。

2.3 环保要求

脱萘塔采用蒸汽再生,放散产生的废气中含有大量的萘、焦油等污染物。其中,焦油中的致癌物质和促癌物质,能直接刺激气管、支气管粘膜,使其分泌物增多、纤毛运动受抑制,造成气管支气管炎症;焦油被吸入肺后,产生酵素,使肺泡壁受损,失去弹性,膨胀、破裂,形成肺气肿;焦油粘附在咽、喉、气管,支气管粘膜表面,积存过多、时间过久可诱发细胞异常增生,形成癌症。萘可导致肝脏和神经系统损伤、白内障和视网膜出血。

目前国家对工业生产的环保要求越来越严格,而蒸汽再生产生的污染物对周围环境污染严重,同时,不利于操作人员的身心健康,存在健康隐患。

采用煤气再生后,因为再生气中的杂质主要是萘和焦油等碳氢化合物组分,燃烧后主要成分为二氧化碳和水,对后续用户和环境影响很小,可杜绝再生过程中污染物的放散,不存在以上环保问题。

2.4 经济效益分析

将再生气改造为净化后焦炉煤气可减少蒸汽使用量,不锈钢燃气站、碳钢冷轧燃气站、净化加压站每年可大约节约蒸汽再生时蒸汽用量的1/3(正常运行),~770 GJ/年。使用站内现有净化焦炉煤气再生,再生后的焦炉煤气可排入煤气管道继续使用,不会造成煤气放散。

技术升级后主要效益为环境方面的社会效益,再生工艺升级后,再生过程的污染物放散将从根本上得以解决,周边环境进一步改善,生产操作人员健康得到有效保障。

2.5 提高自动化程度

改造后的脱萘系统可完全实现自动控制,吸附—再生环节均可实现在线操作,减少人员操作强度,提高工作效率,改善操作环境。

3 再生工艺优化升级改造后的工艺流程、改造内容及方案

3.1 脱萘原理及主要工艺流程简述

3.1.1 脱萘原理

脱萘基于变温吸附技术(Temperature Swing Adsorption,TSA)。

3.1.2 脱萘工艺

焦炉煤气进入正处于吸附状态的脱萘塔后,焦炉煤气中的H2S、焦油、洗油雾、苯、萘等组分被装填的多种吸附剂的发达孔系所吸附,从而使煤气得以净化。脱萘塔通过装置的程控阀门自动切换吸附——再生的连续操作。当脱萘塔吸附饱和后,可以对吸附剂进行再生。

荒煤气从塔底进入脱萘塔,吸附剂在常温下选择吸附煤气中的萘等杂质。当脱萘塔内吸附剂吸附的杂质达到饱和后即转入再生过程。再生时,用净化后的煤气作为“再生气”加热解吸吸入吸附剂内孔里的杂质;再生完全后,使用再生气冷吹吸附剂床层,使之降到常温。

为达到连续生产的目的,脱萘工序通过程控阀门切换使几个塔交替进行吸附和再生。再生的具体操作步骤如下:

(1)逆放回收

脱萘塔吸附饱和后,自动打开底部的再生解吸气出口程控阀,将吸附塔中焦炉煤气逆放回收去界外煤气总管。

(2)升温再生

完成逆放回收后,自动打开再生加热器入口蒸汽管上的程控阀门的同时,也自动打开再生加热器入口再生用净化煤气管上的程控阀门,用被加热后的净化煤气(~160℃)逆着吸附方向吹扫硫化氢、萘、苯、氨、有机硫等杂质吸附床层,再生后的再生解吸气从脱萘塔的下部出来,经过转炉煤气管网送其他用户使用。

(3)冷吹降温

升温再生完毕后,自动关闭加热蒸汽程控阀门,关闭再生加热器入口再生用净化煤气管上的程控阀门,同时打开冷吹进气程控阀门,用常温的净化气从脱萘塔的顶部进气直接冷吹脱萘塔吸附剂床层,使之冷却至吸附温度。吹冷气从脱萘塔的下部出来去界外转炉煤气总管网。之所以要进行冷吹降温,是因为温度高于60℃时,脱硫化氢、萘的吸附剂吸附性能明显下降,且置换出塔内残留的再生混合气。冷吹降温结束后,自动关闭冷吹进气程控阀和再生气出口程控阀门,同时先打开脱萘塔顶部产品气程控阀门,稍后再打开脱萘塔底部进气程控阀门,至此脱萘塔就又开始下一次净化吸附了。几台脱萘塔交替进行以上的吸附、再生操作,即可实现焦炉煤气的连续净化。

(4)等待

冷却完毕后,还在处于吸附工作的其他塔如果出口杂质含量指标还没有突破产品气要求,解吸完毕的塔可以进入等待阶段。

3.2 工艺升级改造内容,以碳钢冷轧燃气站再生气工艺优化改造为例

3.2.1 根据碳钢冷轧燃气站的煤气管网压力及管网现场架构,改造内容及增加的设备设施如下

1台再生煤气加压机(因再生周期为1~2周,所以未考虑备机)、1台蒸汽电加热器、1台再生换热器、更换脱萘塔进出口切换用蝶阀、增加再生煤气管道切断阀1套、敷设再生用DN350焦炉煤气管道107 m、DN80的蒸汽管道113 m。

3.2.2 再生气耗量

再生时焦炉煤气用量为1600 m3/h。3.2.3 改造后增加的主要设备性能(1)再生用焦炉煤气罗茨风机,共1台:煤气流量:1600 m3/h;升压至16 kPa;变频电机:37 kW。

(2)再生蒸汽电加热器1台,蒸汽用量:~150 kg/h。

(3)再生换热器1台,功率:~40 kW。

(4)更换脱萘塔进出口管蝶阀,采用气动蝶阀:DN450,PN2.5。

(5)增加再生煤气切断用气动蝶阀:DN350,PN2.5。

3.2.4 区域管网

再生气管道采用架空敷设,燃气管道直径为350 mm,采用钢板管,材质为Q235-B。在管道高点设有放散装置,管道低点设排水设施。管道的补偿除考虑采用自然补偿的部位外,均采用金属波纹管补偿。为防止再生管道堵塞,送出界区外的再生气管道采用伴热保温,再生气出口管道设置了蒸汽吹扫接头,方便出现堵塞情况下进行管道清理。

3.2.5 改造工程量

本次工艺优化升级改造施工较为简单,架空敷设再生用DN350焦炉煤气管道107 m、DN80的蒸汽管道113 m;安装再生用焦炉煤气罗茨风机1台,更换阀门6台。整体工程未对主体设备做变更,施工量不大,设备安装较简单,便于实施。

4 工艺优化升级改造后的效果评价

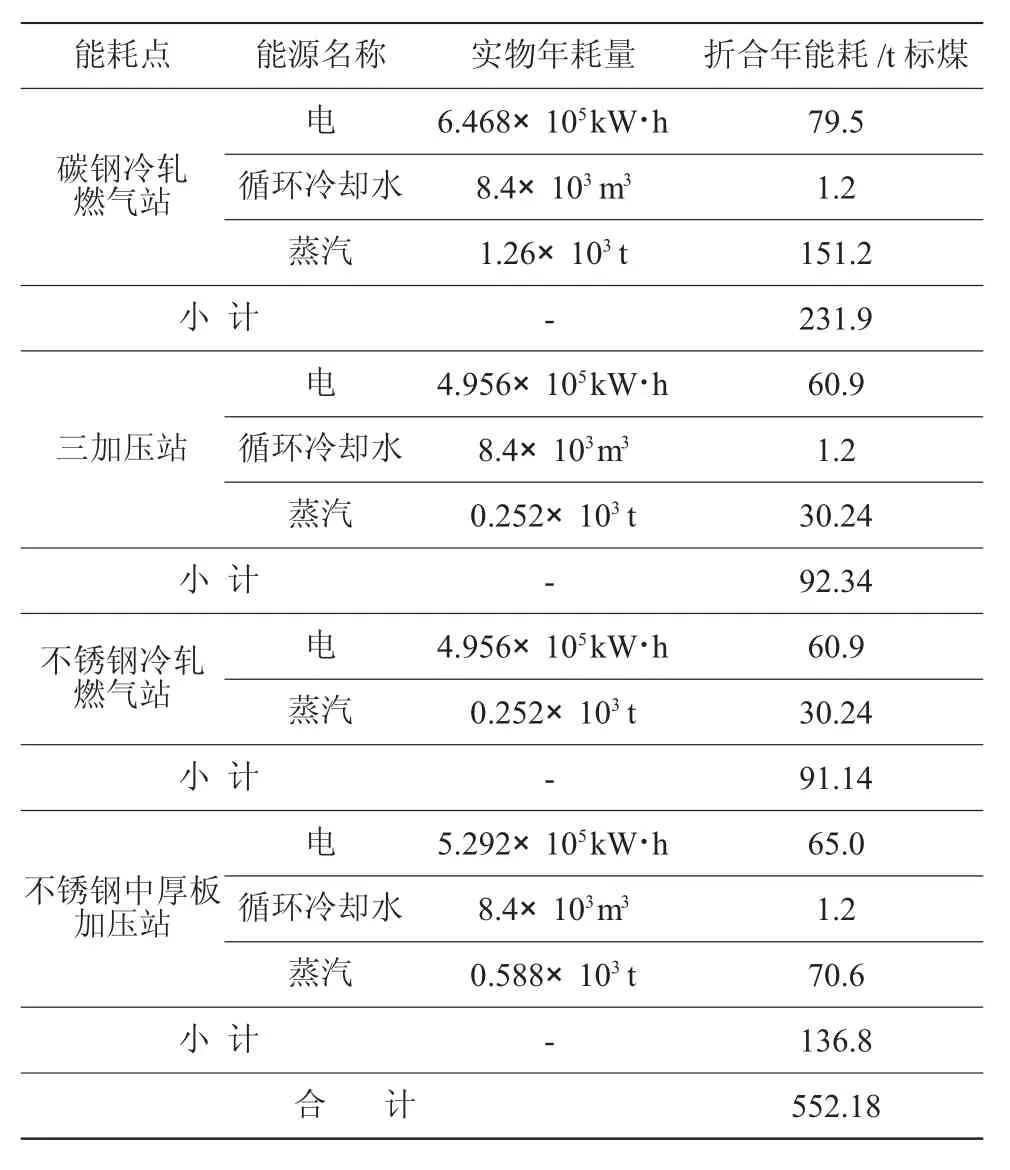

酒钢焦炉煤气再生的工艺升级优化改造后,减少了人员操作强度,提高了工作效率,改善了操作环境,满足了安全环保要求。同时,焦炉煤气净化系统的脱萘塔再生气由蒸汽改为煤气,增强了企业效益、节约了能源,符合国家倡导的节能减排政策要求。煤气净化系统的年总能耗由780.25 t标煤降低至目前的552.18 t标煤,节能率达到29.2%,具体能耗见表1。

表1 煤气净化脱萘系统利用工序能耗计算表

5 结束语

焦炉煤气脱萘系统再生工艺 改造后,得到了酒钢宏兴钢铁股份公司各周边单位的好评,取得了良好的社会效益,酒钢宏兴股份公司动力厂燃气专业将紧跟国家节能减排的步伐,查找不足,做到依法合规生产经营。

收稿日期:2018-01-17

收到修改稿日期:2018-02-24