大采高采场液压支架的静力学分析

刘锦武

(西山煤电西曲矿综采二队, 山西 古交 030200)

引言

矿井工作面开采所需的采掘设备之一为液压支架,其主要负责采空区覆岩支撑以及保护开采设备和工作人员的安全。大采高采场煤层厚度较大,与普通采高工作面相比,其开采过程会引起更加强烈的冲击载荷作用,同时煤壁发生失稳破坏的范围和概率均较大,工作人员的安全也存在较大隐患;一般的液压支架在大采高条件下容易发生压架以及护帮板损坏等现象,故对液压支架工作稳定性要求更高,大采高条件下液压支架需要有较大的功率、较高的支护阻力以及运行的可靠性。在液压支架完成其内部的结构设计后需要进行强度检验[1-3],审核各个构件在采场矿压的作用下是否可以保持较为稳定的工作状态,而检验的主要方法就是对支架进行静力学分析。本文以大采高采场超静定液压支架为研究对象,主要通过数值模拟的方法对支架进行静力学分析。

1 支架介绍

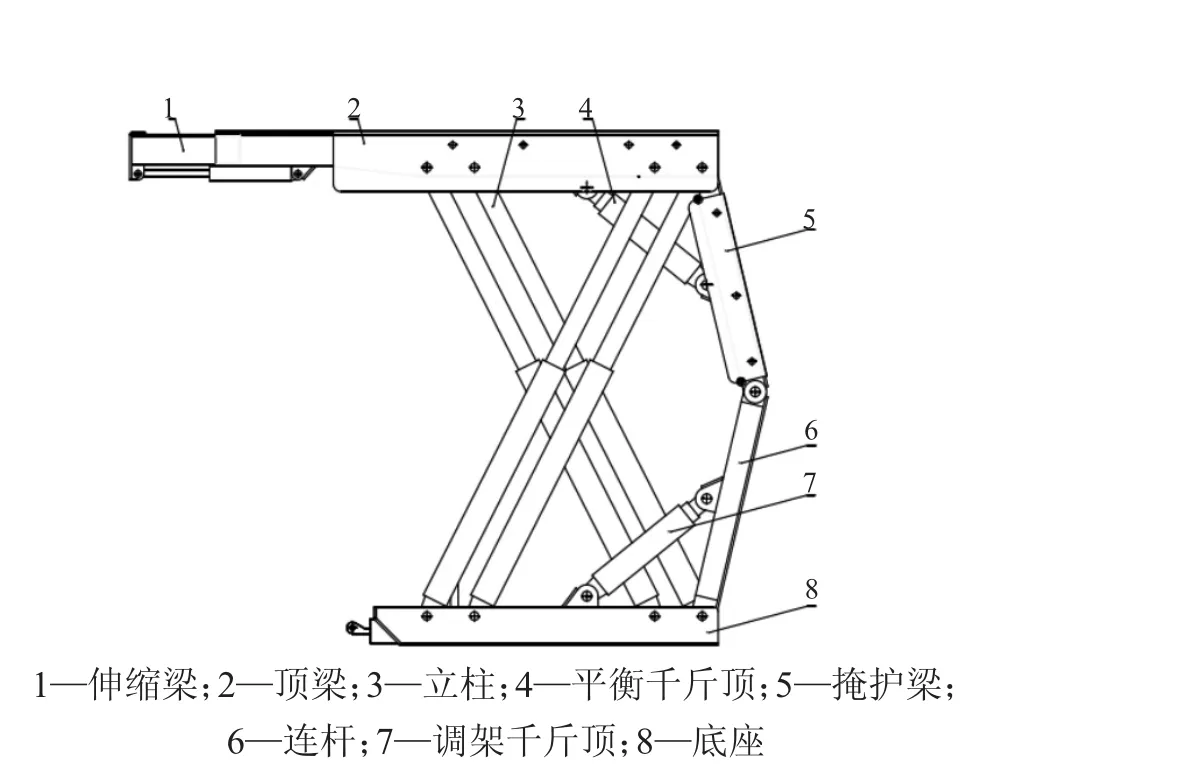

本文研究的支架结构如图1所示。该支架的主要结构包括立柱、千斤顶、底座以及伸缩掩护梁等。该支架设计支撑立柱数为8,这样对顶梁施加的载荷分布较为均匀,支架支护阻力通过立柱和安全阀来调节;该支架为超静定液压支架,控制覆岩变形的效果更好;支架立柱内部的液柱较长,受力时的压缩性较好,故可承受较强烈的冲击载荷作用,该立柱同时通过销轴与顶梁和底座连接,故支架在采场覆岩运移变形的作用下所受载荷依然会平行于立柱轴线方向,发生偏载的可能性大大减小,故立柱工作的稳定性得到提升。

在数值模拟过程中可得到支架主要构件的受力和变形特征,在监测支架强度的同时还能及时发现工作强度较为薄弱的构件,为支架在采场中工作的稳定性提供一定依据。

图1 大采高采场支架结构简图

2 有限元法介绍

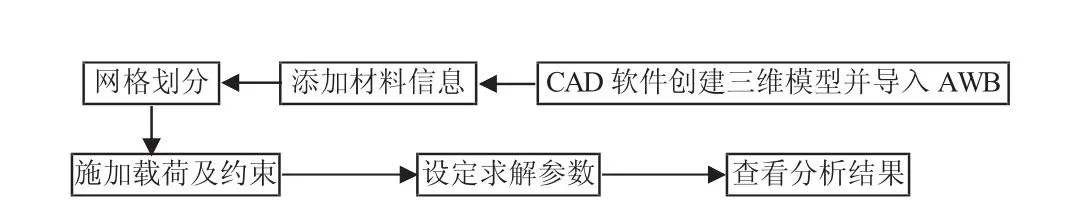

有限元法对研究对象的应力和变形特征[4]进行分析时可划分为以下5个流程:

1)认为研究对象由许多多面体单元构成,各单元之间的接触方式为点接触。同时数值模拟计算结果的精确程度随着划分单元数目的增加而提高。

2)建立单元刚度矩阵,如式(1)所示,通过位移模式对研究对象的各个单元进行分析。

3)确定研究对象的边界约束条件,根据应力平衡方程推导研究对象的有限元如式(2)所示。

4)通过合理的算法和边界条件来求解式(2),从而得到单元节点的变形情况。

5)基于弹性力学相关知识得到单元的应力和变形值。具体分析流程如下页图2所示。

由于液压支架的组成构件数量太多,故对大采高采场超静定支架进行有限元分析时需要对支架进行结构的合理简化,对模拟结果影响较小的构件进行去除。本文所做的简化如下所示:

图2 有限元分析的流程示意图

1)去除次要承载构件(护帮板、伸缩梁等),通过立柱内部的液柱进行载荷施加。

2)对各个构件的尖角和圆角等进行适当处理,从而简化模型网格的划分过程。

3)支架主要的承载构件均为箱式结构,模拟时认为承载构件的每一部分均为一个整体。

4)忽略支架内部销轴等与钻孔间的空隙。

本次对支架进行静力学数值模拟时设置支架支撑高度为5.67 m,划分单元体主要为四面体,由此建立的支架模型如图3所示。

图3 5.67 m支撑高度支架模型示意图

矿井手册中要求支架加载力为支护阻力的1.2倍,本次模拟通过立柱内部的液柱施加加载力,故确定加载力为55 MPa,对支架上部的顶梁和下部的底座施加速度和变形约束条件,则该支撑高度下模型的受载情况如图4所示。

图4 5.67 m支撑高度支架模型受载情况示意图

3 数值模拟结果分析

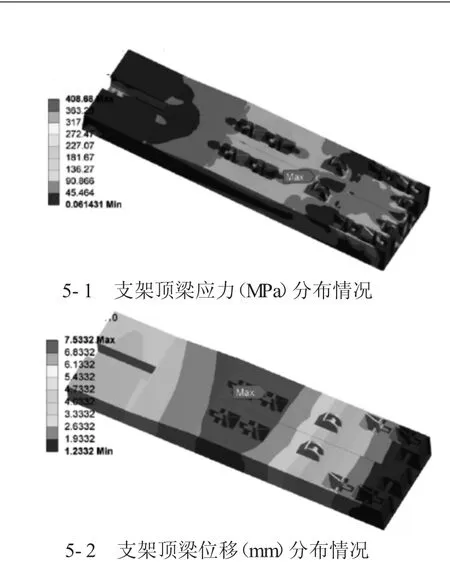

3.1 支架顶梁稳定性分析(如图5所示)

在图5中,支架定量两侧施加了位移约束,从图5-1中可以看出,顶梁中间位置为应力集中位置,集中载荷达到了410 MPa,这是由于支架两侧的位移约束相当于对这两处进行了铰接,从而使支架定量等同于铰支梁模型;从顶梁中部到两侧,所受的载荷逐渐减小,整体上顶梁中部盖板所受的载荷较大,平均为275 MPa。本文研究大采高支架定量的极限强度为700 MPa,由此说明顶梁所受的应力在安全范围之内。

图5 支架顶梁稳定性云图

从图5-2可以发现,从两边到中间,顶梁的变形逐步增大,最大值为7.5 mm,这依然是由于支架顶梁两侧位移约束的缘故,铰支梁发生弯曲时中间位置的挠度最大。

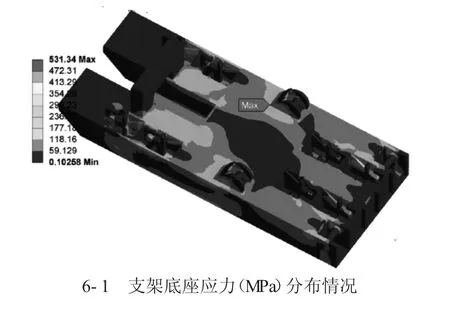

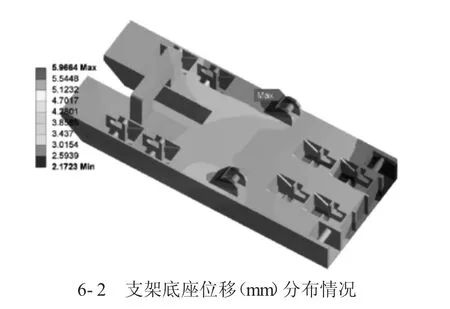

3.2 支架底座稳定性分析(如下页图6所示)

在图6-1中可以看出,底座的千斤顶耳板位置为应力集中位置,集中载荷达到了530 MPa,这是因为在支架受载过程中,为了最大程度对底座不同构件处的强度进行测定,通过千斤顶进行应力施加;整体上立柱与底座连接的销轴周围容易发生应力集中现象,比如支架竖立的筋板位置,但集中应力值均处于底座的极限强度之下。从下页图6-2可以发现,同样是底座的千斤顶耳板位置变形最为显著,其值大约为6 mm,该值要低于顶梁的最大变形,同时位移分布并不对称,整体上支架底座不同位置的位移均在弹性变形范围内,故底座稳定性较高。

图6 支架底座稳定性云图

3.3 支架掩护梁稳定性分析(如图7所示)

支架顶梁和底座直接受采场采动引起的载荷作用,而支架掩护梁虽然没有直接承载,但对于载荷的传递起到至关重要的作用,故掩护梁的静力学特征也显得尤为重要。从图7中可以看出,掩护梁在顶梁连接耳板处为应力集中位置,同时也是位移最大点,集中应力值为380 MPa,最大位移为3.25 mm;整体上掩护梁的位移分布较为对称均匀,远远达不到材料的极限变形值,故支架掩护梁在载荷作用下变形特征表现为弹性变形。

图7 支架掩护梁稳定性云图

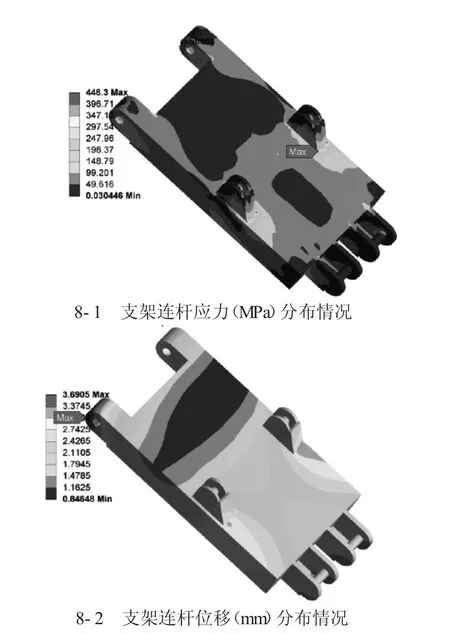

3.4 支架连杆稳定性分析(如图8所示)

支架连杆的主要作用同样是进行载荷的传递,从图8中可以看出,连杆在底座连接耳板处为应力集中位置,同时也是位移最大点,集中应力值为446 MPa,最大位移为3.7 mm;整体上支架连杆的受载强度较小,位移也远远未达到极限变形值,故连杆的工作稳定性也较高。

图8 支架连杆稳定性云图

4 结论

大采高采场对支架工作稳定性的要求要高于普通采高采场,而在液压支架完成其内部的结构设计后需要进行强度检验,主要方法就是对支架进行静力学分析,故本文以大采高采场超静定液压支架为研究对象,主要通过数值模拟的方法对支架进行了静力学分析。主要结论如下:

1)对支架直接的承载构件(顶梁和底座)的稳定性进行研究,认为顶梁中间位置为应力集中位置,集中载荷达到了410 MPa,位移最大值为7.5 mm;底座的千斤顶耳板位置为应力集中位置,集中载荷达到了530 MPa,位移最大值为6 mm。

2)对支架内部起载荷传递作用构件(掩护梁和连杆)的稳定性进行了研究,认为掩护梁在顶梁连接耳板处应力和位移均达到最大,分别为380 MPa和3.25 mm;连杆在底座连接耳板处应力和位移同样达到最大,分别为446 MPa和3.7 mm。

3)整体上,支架各个构件所受的应力均处在极限强度之下,位移均在弹性变形范围内,故各个构件的稳定性较高。

参考文献

[1]张丹.液压支架强度分析[J].机械工程与自动化,2017(4):54-55.

[2]何龙龙.液压支架关键部位的有限元分析[D].西安:西安科技大学,2016.

[3]崔浩洋,周莎莎.基于并联机构液压支架运动学及静力学研究[J].煤矿机械,2015(9):72-75.

[4]徐海洋.少自由度并联液压支架的设计与研究[D].淮南:安徽理工大学,2015.