基于离散元法的小麦精量排种器性能模拟试验

于佳杨,卢彩云,卫如雪,付兴兰,李 科,唐兆家,王凤花

(1.昆明理工大学现代农业工程学院,云南昆明650500;2.国家农业信息化工程技术研究中心,北京100097;3.国家农业智能装备工程技术研究中心,北京100097)

小麦精量播种是余松烈院士提出的小麦种植方式,较传统小麦种植方式增产10%以上。小麦精量播种要求种子行距、株距确定[1-2]。传统的小麦排种器为外槽轮式排种器,难以实现小麦精播[3],因此本研究提出了1种窝眼轮式小麦精量排种器,其结构简单,成本低,易于大面积推广。

传统的设计加工方式试验周期长,成本高,而计算机辅助设计分析能够缩短加工周期,其中离散元法是分析与求解复杂离散系统动力学问题的一种新型数值方法,可通过建立固体颗粒系统的参数化模型,进行颗粒行为模拟和分析[4-6]。刘涛等应用离散元法分析了不同型孔倒角对窝眼式油菜排种器的影响[7];Zhang等采用离散元法研究了大豆在水平圆盘式精量排种器上的工作过程[8];Liu等应用离散元法对不同尺寸垂直圆盘式大豆精密排种器进行了研究[9]。为研究笔者设计的窝眼式小麦精量排种器性能,本研究应用离散元分析软件EDEM对小麦精量排种器排种过程进行仿真试验,分析排种器不同结构参数和工作参数对排种性能的影响,为排种器的加工提供数据支撑。

1 小麦精量排种器结构和工作原理

1.1 结构

小麦精量排种器主要由清种刷、排种盒、护种板、接口、推种片、排种轮和导向板等构成(图1)。小麦种子播量大,为提高充种弧长,将核心部件排种轮直径设为100 mm,部有4排,每排26个型孔,型孔设计成直角梯形体结构,直角梯形体的斜腰面为敞口面,敞口四周有倒角;每排型孔居中开有1圈1.5 mm宽、5 mm深的沟槽,使推种片能够插入,能够清理卡在型孔中的种子;因小麦种子为椭球形,为提高其充种效率,排种盒内设导向板,导向板为倒“V”形结构,底部为弧形,包裹排种轮,相邻导种板最小间距为5 mm,间距小于小麦种子长轴尺寸,可使种子按其长轴方向平行于导向板定向排列,提高充种效率;护种板与排种盒为一体结构,呈圆弧形包裹排种轮,防止种子在未到达排种区域脱离型孔,护种板与排种轮留有0.5 mm间隙,防止较大粒种子与护种板摩擦损坏;接口连接有4根独立的细排种管,分别对应排种轮的4排型孔,代替传统1根粗管排种,减少种子与管壁的碰撞,将种子更快速准确地播入土中[10]。

1.2 工作原理

工作中,小麦种子从种箱落入排种盒内,在导向板的导向作用下,种子定向排列,准备充入型孔,充入型孔的种子随排种轮转动至清种刷,清种刷将多余的种子清出型孔,保证每个型孔只充入1粒种子,种子继续随排种轮转动,在护种板的保护下,种子不会脱离型孔,种子转离护种板保护的区域后会在自身重力和离心力的作用下脱离型孔,未脱离型孔的种子在推种片的辅助推动下落入接口中,种子经接口连接的4根排种管分别排出,完成整个排种过程。

2 排种器仿真模型建立

2.1 仿真模型建立

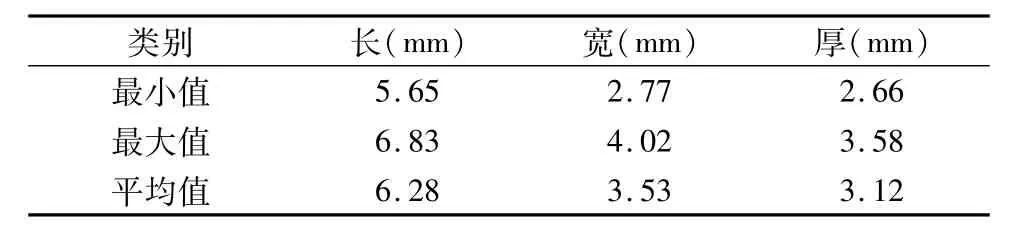

2.1.1 种子模型建立 取150粒京冬8号小麦种子为测试对象,用精度0.01 mm的游标卡尺测量其三轴尺寸,测量结果如表1所示。

表1 小麦种子三轴尺寸测量值

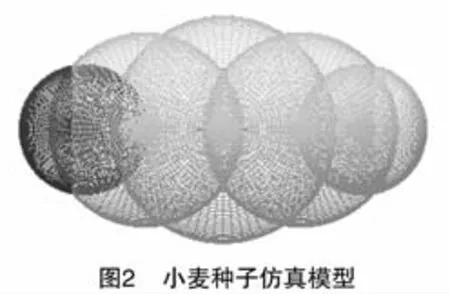

根据所测数据,通过EDEM 2.6软件的Particles模块建立种子模型,将小麦种子简化成椭球体,其长轴取6.3 mm,短轴取3.6 mm。软件默认以球体填充的方式来建立种子模型,为使模型更接近种子形状,采用5个球体进行填充,球体半径分别为 1、1.5、1.8、1.5、1 mm,种子模型如图 2所示。

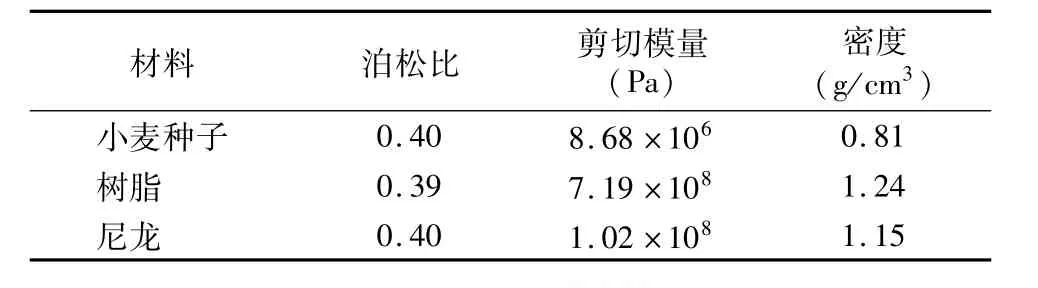

软件中种子模型属性参数见表2。在颗粒工厂中,种子模型生成的尺寸分布为随机分布,分布范围为基准尺寸的0.89~1.08倍,可保证生成的种子模型尺寸更接近实际小麦种子的尺寸分布[11]。

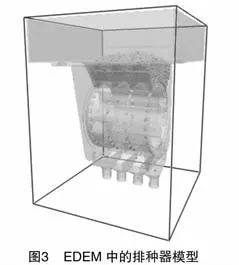

2.1.2 排种器模型建立 在三维软件 CREO 2.0中建立三维模型,以.stp格式保存,将模型文件导入EDEM 2.6软件中并进行必要的仿真设置,清种刷设置为尼龙材料,排种器其他部分设置为树脂材料,与后期的排种器加工材料保持一致,参数见表2,参数设置完成后,所生成的小麦精量排种器模型见图3。

表2 EDEM中仿真材料属性

2.2 仿真参数确定

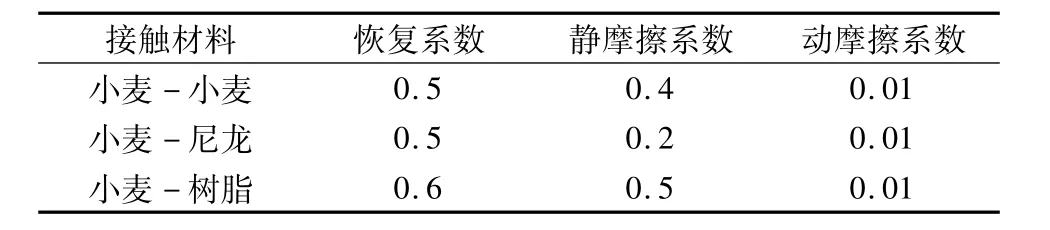

在对小麦排种器工作过程进行仿真之前,需确定排种器模型中各零件间的相互作用参数,以及小麦种子模型与排种器模型中各零件的相互作用参数。小麦排种器主要是靠种子自身重力充入排种轮上的型孔,通过排种轮的旋转带动种子运动。所以,种子模型与排种器模型中各零件的接触均采用Hertz-Mindlin接触力学模型[12-15]。仿真过程中,材料间的相互作用参数见表3。

表3 EDEM中材料间的相互作用参数

3 仿真试验

3.1 仿真设置

仿真模拟小麦种子颗粒从生成到排出的整个过程,每根排种管采集100组数据,由于是单粒播种,每组包含1粒种子,整个排种器(4根排种管)理论总排种子数共400粒。颗粒工厂生产颗粒的方式为动态生成,生成总颗粒数为3 000粒。排种轮运动方式为线性旋转,转速大小可根据不同试验安排设定,在每根排种管口处增设Grid Bin Group,统计通过该排种管的种子数,统计后在Greate Graph模块中进行数据保存,根据采集数据组数,每根排种管口处设置的Grid Bin Group采集100个数据点。当数据点的值为1时,表示型孔正常充种;值为0时,表示漏充种子;值为2时,表示重复充种;100组数据点值的和为总排种数。将采集的数据以.csv格式保存并导入Excel中,在Excel中统计重复充种数、漏充种子数、各排种管排种数和总排种数。

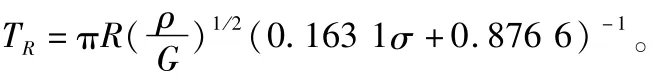

EDEM软件主要是应用离散元法来计算颗粒的运动,假设在一个时间步长内颗粒所受的力不变,这个时间步长是EDEM仿真准静态微粒集合中时间步长在理论上的最大值,每个颗粒的配位数保持大于1。配位数由下式确定:

式中:R是颗粒半径;ρ是颗粒密度;G是剪切模量;σ是泊松比。一般配位颗粒数≥4的选取瑞利时间步的20%作为时间步长,配位颗粒数<4的选取瑞利时间步的40%作为时间步长较为合适,经计算,本研究选取瑞利时间步的20%作为时间步长。仿真过程中,仿真区域网格尺寸定义的大小对仿真时间的影响较大,如果定义的网格尺寸中颗粒数不多于1个,那么该网格中就没有接触发生,仿真时间就减少,这里我们设置网格单元边长为2倍的颗粒半径,可在保证仿真精度的同时降低仿真时间[16-17]。

3.2 试验因素和指标

对排种器的工作原理进行分析可知,型孔倒角类型、清种刷安装角度以及排种轮转速为影响排种器排种性能的主要因素。重复充种数D、漏充种子数M、各排种管排种数P、总排种数S、各排种管排种量的标准差变异系数Q是该排种器排种性能的重要评价指标。为分析不同参数对排种器排种性能的影响,安排单因素试验,分别以型孔倒角类型、清种刷安装角度以及排种轮转速为变量进行数值模拟。分别统计D、M、P、S,计算出各排种管排种量的标准差变异系数Q(Q为各排种管排种量标准差与平均值的比值),从而分析出各因素对排种器排种性能的影响,其中S越接近理论排种数越好,D、M、Q越小越好。型孔倒角类型及清种刷安装位置如图4所示。

3.3 仿真结果

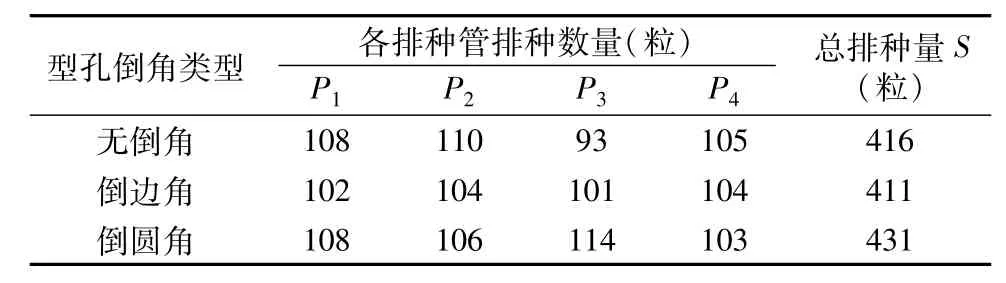

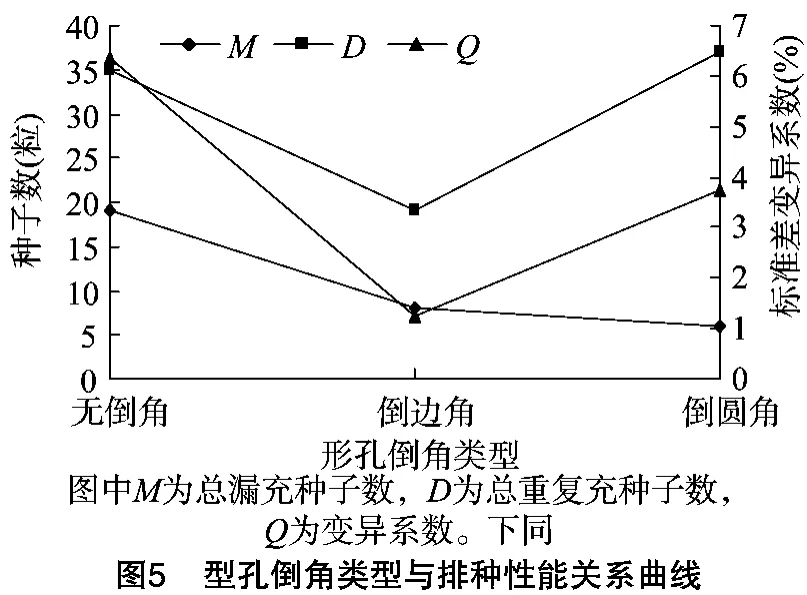

3.3.1 型孔倒角对排种器排种性能的影响 试验安排排种轴转速45 r/min,清种刷安装角度35°为定量,型孔倒角类型为变量,不同型孔倒角条件下的各排种管排种数量仿真结果如表4所示,漏充种子数、重复种子数和变异系数结果如图5所示。

表4 型孔倒角对排种管排种数量的影响

表5 清种刷安装角度对排种管排种数量的影响

从表4可以看出,S倒圆角>S无倒角>S倒边角,其中 S倒边角为411粒,最接近理论总排种数400粒。

从图5可以看出,D倒圆角>D无倒角>D倒边角,型孔倒边角的排种轮重复充种数最少;M无倒角>M倒边角>M倒圆角,型孔倒边角的排种轮漏充种子数为8粒,型孔倒圆角的排种轮漏充种子数为6粒,两者漏充种子数相差不大;Q无倒角>Q倒圆角>Q倒边角,型孔倒边角的排种轮各排种管排种量标准差变异系数最小。综合考虑,型孔倒边角的排种轮的总排种数为411粒,型孔倒边角的排种轮重复充种数为19粒,型孔倒边角的排种轮各排种管排种量标准差变异系数为1.26%,均小于其他2种型孔倒角方式的对应值,所以型孔倒边角的排种器排种性能优于其他2种型孔倒角的排种器的排种性能。

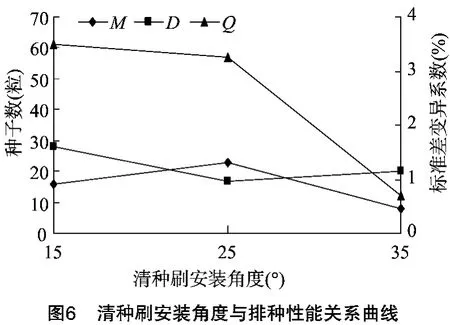

3.3.2 清种刷安装角度对排种器排种性能的影响 试验安排型孔倒边角,以排种轴转速45 r/min为定量,清种刷安装角度为变量,不同清种刷安装角度下的各排种管排种数量仿真结果如表5所示,漏充种子数、重复种子数和变异系数结果如图6所示。

从表5、图6可以看出,S15°=S35°>S25°,其中 S25°为 394粒,最接近理论排种数400粒,由 M25°>M15°>M35°可知,清种刷安装角度为25°的排种器漏充种子数量最多,所以清种刷安装角度为25°的排种器排种数最接近理论排种数是由漏充种子数量较多造成的。对比另外2种安装角度发现,S15°=S35°,D15°>D35°,Q15°>Q35°,清种刷安装角度为 35°时所对应的重复充种数、各排种管排种量标准差变异系数均小于清种刷安装角度为15°的排种器,所以清种刷安装角度为35°的排种器的工作性能更优。

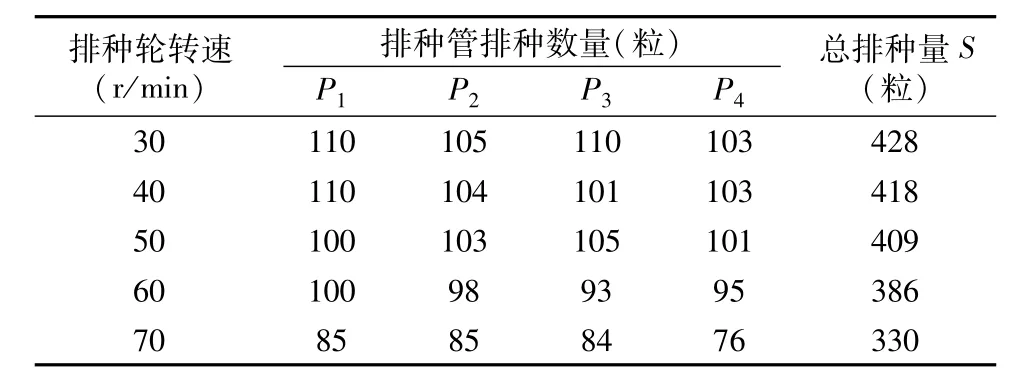

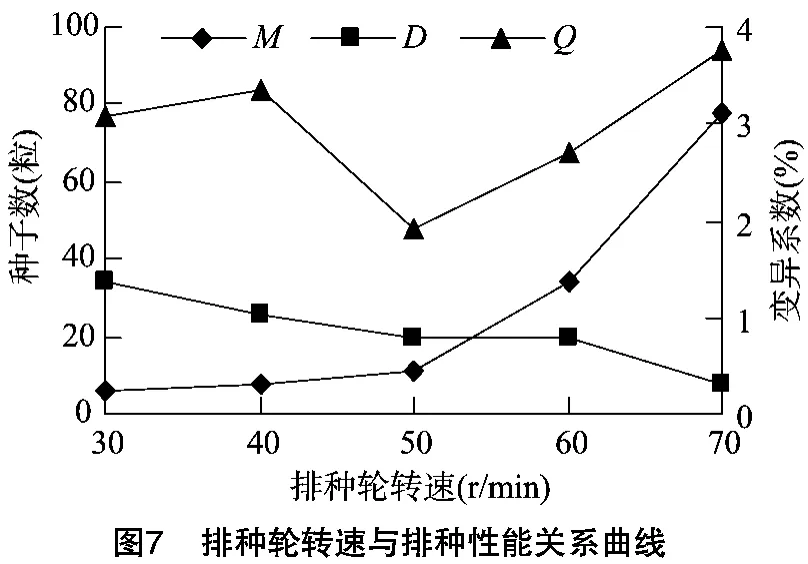

3.3.3 排种轴转速对排种器排种性能的影响 试验以型孔倒角类型为倒边角,清种刷安装角度35°为定量,排种轴转速为变量进行单因素试验,不同排种轴转速下的各排种管排种数量仿真结果如表6所示,漏充种子数、重复种子数和变异系数结果如图7所示。

表6 排种轮转速对排种管排种数量的影响

从表6可以看出,随着排种轮转速增加,总排种数S逐渐减少,转速为50 r/min时,总排种数为409粒,最接近理论排种数400粒。

从图7可以看出,随着排种轮转速的增加,漏充种子数逐渐增加,重复充种数逐渐减少,且在某一转速下,漏充种子数和重复充种数相等,在排种轮转速为50 r/min时,变异系数最小,为1.92%。综合考虑,排种轮转速为50 r/min时,仿真总排种数为409粒,与理论排种数400粒相差9粒,重复充种率为5%,漏充种子率为2.75%,各排种管排种量标准差变异系数为1.92%,排种器排种性能最优。

4 结论

针对小麦精量播种缺乏合适的排种器,设计了窝眼轮式小麦精量排种器,型孔形状设计为梯形,便于椭球形的小麦种子充种和清种;排种盒增设导种隔板,能使小麦种子定向排列,提高了充种效率。

采用离散元法对排种器的结构参数进行仿真分析,当型孔倒角类型为倒边角,清种刷安装角度为35°时,排种器总排种数最接近理论排种数,漏充种子数、重复充种数、各排种管排种量变异系数均较低。

采用离散元素法对排种轮转速进行仿真分析,随着排种轮转速的增加,漏充种子数逐渐增加,重复充种数逐渐减少,在某一转速下漏充种子数和重复充种数相等,在排种轮转速为50 r/min时,总排种数为409粒,各排种管排种量变异系数为1.92%,漏充种子率为2.75%,重复充种率为5%,排种性能最优。

参考文献:

[1]余松烈,于振文,董庆裕,等.小麦亩产789.9 kg高产栽培技术思路[J].山东农业科学,2010(4):11-12.

[2]党 伟,马 超,赵 强,等.宽幅精播对小麦产量及产量构成因素的影响[J].河北农业科学,2015,19(2):15-17.

[3]徐 冬.小麦精密播种机械的研究与应用[J].农业科技与装备,2015(6):79-80.

[4]石林榕,吴建民,孙 伟,等.基于离散单元法的水平圆盘式精量排种器排种仿真试验[J].农业工程学报,2014,30(8):40-48.

[5]廖庆喜,张朋玲,廖宜涛,等.基于EDEM的离心式排种器排种性能数值模拟[J].农业机械学报,2014,45(2):109-114.

[6]顿国强,陈海涛,冯夷宁,等.基于EDEM软件的肥料调配装置关键部件参数优化与试验[J].农业工程学报,2016,32(7):36-42.

[7]刘 涛,何瑞银,陆 静,等.基于EDEM的窝眼轮式油菜排种器排种性能仿真与试验[J].华南农业大学学报,2016,37(3):126-132.

[8]Zhang X,Vu-Quoc L.Simulation of chute flow of soybeans using an improved tangential force-displacement model[J].Mechanics of Materials,2000,32(2):115-129.

[9]Liu H X,Guo L F,Fu L L,etal.Study onmulti-size seed-metering device for vertical plate soybean precision planter[J].Int JAgric&Biol Eng,2015,8(1):1-8.

[10]中国农业机械化科学研究院.农业机械设计手册[M].北京:机械工业出版社,1988:289-380.

[11]刘凡一,张 舰,李 博,等.基于堆积试验的小麦离散元参数分析及标定[J].农业工程学报,2016,32(12):247-253.

[12]Liedekerke P V,Tijskens E,Dintwa E,et al.DEM simulations of the particle flow on a centrifugal fertilizer spreader[J]. Powder Technology,2009,190(3):348-360.

[13]Shimizu Y,Cundall PA.Three dimensional DEM simulation of bulk handling by screw conveyors[J].Journal of Engineering Mechanics,2001,127(9):864-872.

[14]胡建平,郭 坤,周春健,等.磁吸滚筒式排种器种箱振动供种仿真与试验[J].农业机械学报,2014,45(8):61-65.

[15]陈 进,周 韩,赵 湛,等.基于EDEM的振动种盘中水稻种群运动规律研究[J].农业机械学报,2011,42(10):79-83,100.

[16]王国强,郝万军,王继新.离散单元法及其在EDEM上的实践[M].西安:西北工业大学出版社,2010:16-26.

[17]胡国明.颗粒系统的离散元素法分析仿真[M].武汉:武汉理工出版社,2010:45-240.