表面微织构对滑动轴承支撑主轴稳定性的影响

郑文斌, 裴世源, 洪军

(西安交通大学现代设计与转子轴承系统教育部重点实验室, 710049, 西安)

表面微织构是通过一定的加工手段在摩擦副表面制备出具有一定尺寸和排列的凹坑、凹痕或凸包等图案的点阵[1]。实验研究发现,对于水润滑动静压轴承支撑主轴在强迫振动的条件下,相对于光滑主轴,具有微织构的主轴在轴颈处的振幅最高可下降60%[2],但是目前尚未见到有关微织构对系统稳定性影响的报道。

具有微织构的摩擦副对于润滑性能的影响受到了摩擦学研究领域及滑动轴承研究领域广泛的关注。于新奇等指出,转速、微织构深孔的深度、微织构布置的密度等对于密封端面的摩擦扭矩有着很大的影响[3]。历建全等指出,微织构在液体润滑的条件下会降低摩擦副的摩擦系数[1]。刘东雷等指出,不同微织构对于摩擦表面的性能影响存在差异,且表面微织构能够很明显地改善摩擦系数[4]。Ravinder等发现,微织构截面形状对于润滑表面的摩擦系数影响很小,但微织构的尺寸则会明显地影响摩擦系数[5]。林起崟等采用速度滑移的边界条件类型进行实验,结果表明微织构能减小摩擦阻力[6]。

表面微织构在滑动轴承领域的应用有许多学者进行了研究。阳雪兵等指出,利用微织构所产生的动压效果能够改善止推轴承承载能力以及轴承刚度下降的问题[7]。Ronen等发现微织构能够有效地改善两个平面之间产生的动压效应[8]。Brizmer等认为,在轴承润滑面的部分面积设置织构还具有阶梯的聚集效应,有利于增加轴承的承载能力[9]。Fower等指出,微织构下生成承载力的原因主要是液体的空化作用以及滑动产生的剪切代入效应[10]。Samuel等认为,微织构产生压力梯度的原因类似于在光滑壁面下流体通过收敛间隙,流体接收能量,并由于织构出入口耗散量不同,入口处机械能增加,进而建立新的压力场[11]。Frederic等对不同流动状态下的油膜压力分析指出,表面上存在的空腔能够改变了壁剪切应力,并且由于对流流体的惯性力而产生额外的升力和阻力作用[12]。王琳等通过实验发现,添加表面微织构能够显著抑制主轴的振幅,可以提升轴承系统运行过程中的稳定性[2],但是针对表面微织构的参数变化与转子系统间的影响关系没有做深入的理论研究。

目前,对于微织构的研究主要还是集中于摩擦副结构中的摩擦及磨损,对于滑动轴承应用微织构的研究主要集中在微织构产生的局部收敛区域的动压效应、流场的求解及压力场分布的分析。本文主要分析了微织构作用下轴承及转子系统的动静特性,通过CFD仿真求解的方法,分析了织构参数变化对系统稳定性的影响。

1 研究方法

1.1 模型建立

本文研究对象是一种径向支撑主轴的动压滑动环槽轴承,轴承结构如图1所示。

图1 环槽轴承(CGJB)结构示意图[13]

已知轴承及主轴在室温下的加工精度,但温升及离心膨胀在运行过程中引起的尺寸变化将改变轴承间隙大小,间隙变化对轴承转子系统的各项特性参数有很大影响,为消除误差,本文通过理论计算及有限元计算验证将系统运行过程时热膨胀[14]及离心膨胀[15]对轴承尺寸的影响进行补偿,热膨胀、离心膨胀的表达式为

(1)

(2)

式中:S1、S2为半径变化量;r为半径;R为最大半径;ρ为密度;ω为角速度;E为弹性模量;ν为泊松比。通过补偿,修正后的仿真实验参数是:主轴直径为99.900 mm,轴承内径为100.038 mm,轴承宽度为20 mm,转速为4 000 r/min,轴承间隙为0.069 mm,主轴偏心率为0.8,空化压力为0.056 MPa,液体黏度为0.012 Pa·s,润滑油密度为872 kg/m3。本文所采用的织构模型为主轴表面轴向分布的凹槽,在周向上均匀分布。对深度、宽度、数量等参数进行归一化处理,引入一个新的长度参考量L——主轴周长与织构周向分布数量的比值,定义为织构宽度,定义单一织构的凹槽深度d与L的比值d/L为深宽比,单一织构凹槽的宽度B与L的比值B/L为径宽比,定义织构的凹槽深度d与轴承间隙C的比值d/C为深隙比,以深隙比为主自变量,以此3个变量作为衡量织构特征的参数。

1.2 网格划分

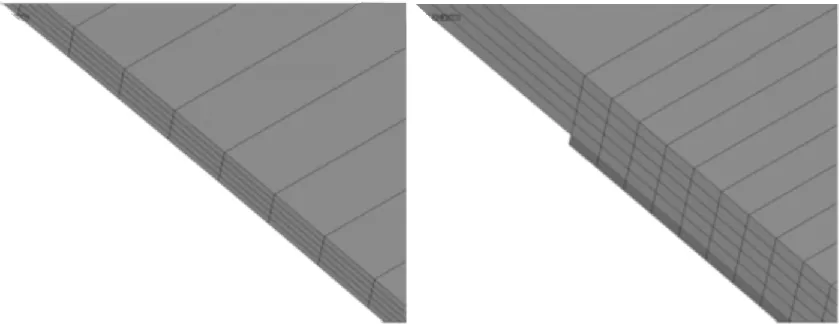

采用ANSYS的APDL语言对模型进行参数化建模及网格划分,润滑油膜网格划分的模型、无织构和有织构的模型网格如图2、3所示。织构数量采用周向布置,网格划分选择结构化网格,实际模型已经添加了主轴的偏心率,主轴的偏心方向为y轴负方向。网格划分如下:轴承宽度方向为20,油膜厚度方向为5,织构深度为5,周向划分数量为720,总单元数量为1.44×105,总节点数为1.814×105。本研究已经对网格的无关性进行过验证,在网格节点数达到1×105以上时网格的疏密程度对于计算结果的误差影响很小,可忽略不计。

图2 轴承油膜网格划分模型

(a)无织构 (b)有织构图3 织构的模型网格示意图

1.3 边界及求解器设置

本文中所采用的模型是以轴承及主轴间隙中产生的油膜作为计算对象,其包含的边界为主轴表面(包括织构)、轴承内壁面、压力入口(即润滑油入口)、润滑油出口。主轴表面边界条件为固定壁面。轴承内壁面边界条件是绕轴心的旋转,转速为4 000 r/min,转化成角速度为419 rad/s。压力入口、出口分别设定供油压力,入口设定为0.2 MPa,出口设为大气压。因为实验得到的热量求解边界条件不足,本文的温升求解采用转速、扭矩、黏度来对产生的热量进行计算,再通过润滑油比热容及流量将热量进行平均得到衡量温升的参数,定义为平均温升。

求解器设置为SIMPLEC算法,为衡量空化现象对轴承的运行状态的影响,采用两相流计算模型对轴承油膜进行仿真,多相流模型为Mixture,空化后两相分别为润滑油和空气,局部(最小油膜厚度下游区域)产生的空化效应将导致该区域压力大幅降低,空化压力取实验得到的最小压力值0.056 MPa。

2 结果分析

2.1 正确性验证

对照组为文献[13]的实验结果,该实验通过将18个压力传感器沿圆周均匀分3组、轴向6组进行布置,根据不同加载角度,重复测量13次为一周次实验,同时对误差进行计算修正,完整测得了一种环槽轴承内壁面运行过程中共216点的压力值,可以详细表示轴承压力分布的特征。

环槽轴承在4 000 r/min转速下的压力分布结果和通过实验仿真得到的油膜压力分布如图4所示。通过对比发现,采用CFD仿真方法求解出的压力分布趋势与通过实验实测得的压力分布吻合度很好,由此验证了模型的正确性。压力分布在最高点处存在差异,轴承中部周向压力分布结果如图5所示。由图4、5对比可知,两者存在一定的差异,这是因为该实验设定及可测量的边界条件不足,无法进行能量方程的求解,而油膜最小厚度区域局部热量集中。还有,因为不同金属热膨胀系数不一致,所以对于温度集中区域间隙变化不均匀,导致局部间隙缩小,压力升高。局部区域压力存在差异,但总体分布趋势一致,说明在忽略温度分布不均对系统的影响条件下,CFD仿真方法可较为准确地仿真出轴承在实际运行过程中的压力分布情况。因此,对于滑动轴承支撑主轴稳定性,采用CFD仿真的方法验证微织构是准确的。

(a)实验结果

(b)仿真结果图4 压力分布结果

图5 轴承中部周向压力分布结果

2.2 织构对系统静特性的影响

2.2.1 承载力 承载力作为轴承设计的重要指标,能够反映出轴承是否能够达到指定工况所需的工作能力。本文采用固定主轴偏心率的方法,得到承载力随织构变化的差异,织构对承载力的影响如图6所示。

图6 织构对承载力的影响

从以深隙比d/C及径宽比B/L为自变量得到的承载力下降趋势来看,主轴表面添加织构后轴承的承载力发生了明显的下降,且随着d/C、B/L的增大,轴承的承载力不断下降。这是因为:主轴表面添加织构相当于增大了主轴与轴承的间隙,对于滑动轴承,增大间隙将减小其承载力,d/C、B/L的增大相当于增大了织构产生的间隙,承载力同样下降。

2.2.2 温升 添加不同参数的织构后计算得到的平均温升变化情况如图7所示,可知温升随着d/C的增加呈现反复的变化趋势,在d/C很小的区域内温升随着织构尺寸的增大而呈现上升趋势,但很快又下降,而当d/C继续增大温升又会上升。

图7 织构对温升的影响

实验结果表明,存在表面微织构的轴承系统运行温升在局部范围内存在一个最优值,使得在承载力下降不明显的情况下温升得到显著抑制,但这个最优值会随着织构参数的改变有明显的变化。同时,随着d/C、B/L的增大,系统温升下降会越明显。原因在于:织构沿主轴表面贯穿,将增大润滑油的流量;初始阶段织构很小,主轴表面粗糙度增加,使得摩擦产生的热量上升,增加的流量无法抵消产生的热量,故温升增加;当织构继续增大,改善了轴承的摩擦特性,温升会下降,当织构深隙比在0.1~0.2之间时温升再次升高,这是因为织构对于转子扭矩的影响是非线性的,该区域扭矩开始增大,功率随之增大,温升出现上升;织构增大导致流量上升,对系统的摩擦特性改善效果已经逐渐淡化,随着流量增加温升开始快速下降。

2.3 织构对系统动特性的影响

2.3.1 轴承刚度 本节主要研究微织构对轴承刚度的影响,采用小扰动法对轴承的刚度进行了计算。轴颈在平衡位置受外载荷作用,对轴承油膜产生位移扰动和速度扰动,油膜力将发生变化。在小扰动条件下,轴承油膜刚度阻尼可采用差分法求解[16],求解关系[17]为

(3)

织构对轴承刚度的影响效果如图8所示。由图8可知,随着d/C的增大,轴承的刚度呈现出先上升后下降的趋势,与无织构系统相比,此时刚度上升到最高值时,直接刚度kxx、kyy上升程度分别达30%、15%以上。增大B/L会使得轴承的刚度继续上升,这说明添加合理的织构能够显著提高轴承的刚度,同时在设计区间内存在着最优解,使得刚度能够达到极大值。这是因为:微织构在局部区域的收敛间隙产生动压效应提高了轴承的刚度,但由于织构沿圆周均匀分布,周向相互抵消,所以不会增大系统的承载力。当d/C、B/L、d/L过大时,相当于增大了轴承间隙,局部的动压效应无法弥补间隙过大引起的刚度下降,所以整体刚度开始下降。

(a)kxx

(b)kyy图8 织构对轴承刚度的影响

2.3.2 对数衰减率 对数衰减率是系统稳定性的重要衡量条件,参照API-684标准[18],在工作转速内若对数衰减率大于0.1表示系统具有足够的稳定裕度,无需进一步的稳定性分析;对数衰减率小于0.1则系统稳定性不佳,需要做进一步分析;若对数衰减率小于0,则表示系统很可能发生失稳现象。对数衰减率越高表示系统稳定性越好。织构对对数衰减率的影响效果如图9所示。

图9 织构对对数衰减率的影响

由图9可知:添加织构及改变织构的特征参数,将使系统的对数衰减率发生明显的变化,系统的对数衰减率随着d/C的增大呈现出先增大后减小的趋势,织构深隙比达到0.04时系统对数衰减率达到最大;无织构下系统对数衰减率为0.588,添加微织构之后系统的对数衰减率最大值为0.759,对数衰减率提高达45.5%。分析表明,合理的织构能够提高轴承转子系统的稳定性,织构参数存在最优值使得该工况下的系统稳定性达到最优。

3 结 论

本文对一种环槽轴承的压力分布进行CFD分析验证,添加主轴表面的织构并调整织构参数进行仿真分析,研究了微织构对于滑动轴承支撑主轴的稳定性的影响,研究结论如下。

(1)主轴表面添加织构将导致滑动轴承的承载力发生下降,且下降程度随d/C、B/L的增大而增加。

(2)对于低黏度的润滑剂,添加织构能够使得轴承的温升得到明显的抑制,在0.1~0.17范围内增大B/L使得平均温升明显下降,且随着织构参数的变化,在承载力下降过程中轴承的温升存在一个最优点。

(3)添加合理的织构能够显著提高轴承的刚度,同时在设计区间内存在着织构参数的最优解使得刚度能够达到极大值,同时添加表面微织构使得对数衰减率增大达45.5%,这表明主轴参数合理的织构能够显著提高滑动轴承支撑转子系统的稳定性,并在一定程度上解释了主轴振幅下降的现象。

参考文献:

[1] 历建全, 朱华. 表面织构及其对摩擦学性能的影响 [J]. 润滑与密封, 2009(2): 94-97.

LI Jianquan, ZHU Hua. Surface texture and its influence on tribological properties [J]. Lubrication Engineering, 2009(2): 94-97.

[2] 王琳, 裴世源, 徐华. 表面织构对转子轴承系统稳定性影响的实验研究 [J]. 西安交通大学学报, 2014, (3): 84-88.

WANG Lin, PEI Shiyuan, XU Hua. Surface texture influence on rotor-bearing system stability [J]. Journal of Xi’an Jiaotong University, 2014, 48(3): 84-88.

[3] 于新奇, 王振辉, 高慧琴, 等. 激光加工多孔端面机械密封的摩擦性能分析 [J]. 润滑与密封, 2007(7): 90-93.

YU Xinqi, WANG Zhenhui, GAO Huiqin, et al. Analysis on friction performance of mechanical seals with a laser-textured face [J]. Lubrication Engineering, 2007(7): 90-93.

[4] 刘东雷, 孟小霞, 袁春俭, 等. 多种规则微造型表面摩擦特性的试验研究 [J]. 润滑与密封, 2008(7): 28-31.

LIU Donglei, MENG Xiaoxia, YUAN Chunjian, et al. Research on tribological performance texturing surfaces [J]. Lubrication Engineering, 2008(7): 28-31.

[5] SIRIPURM R B. Effect of deterministic asperity geometry on hydrodynamic lubrication [J]. Journal of Tribology, 2003, 126: 527-544.

[6] 林起崟, 魏正英, 王宁, 等. 织构滑移表面对滑块轴承摩擦学性能的影响 [J]. 华南理工大学学报(自然科学版), 2013, 41(3): 101-107.

LIN Qinyin, WEI Zhengying, WANG Ning, et al. Effects of texture slip surface on tribological performances of slider bearing [J]. Journal of South China University of Technology(Natural Science Edition), 2013, 41(3): 101-107.

[7] 阳雪兵. 小径高速液体悬浮主轴热动力润滑特性与表面微织构效应研究 [D]. 长沙: 湖南大学, 2011.

[8] RONEN A, ETSION I, KLIGERMAN Y. Friction-reducing surface-texturing in reciprocating automotive components [J]. Tribology Transactions, 2001, 44(3): 359-366.

[9] BRIZMER V, KILGERMAN Y, ETSION I. A laser surface textured parallel thrust bearing [J]. Tribology Transactions, 2003, 46(3): 397-403.

[10] FOWER M, CLVER A V, GOSMAN A D, et al. Entrainment and inlet suction: two mechanisms of hydrodynamic lubrication in textured bearings [J]. Journal of Tribology, 2007, 129: 336-347.

[11] CUPILLARD S, CERVANTES M J, GLAVATSKIH S. Pressure build up mechanism in a textured inlet of a hydrodynamic contact [J]. Journal of Tribology, 2008, 130(2): 1-10.

[12] BILLY F, ARGHIR M. Navier-Stokes analysis of a regular two-dimensional roughness pattern under turbulent flow regime [J]. Journal of Tribology, 2006, 128(1): 122-130.

[13] CRISTEA A F, BOUYER J, FILLON M, et al. Transient pressure and temperature field measurements in a lightly loaded circumferential groove journal bearing from startup to steady-state thermal stabilization [J]. Tribology Transactions, 2017, 60(6): 988-1010.

[14] HEARN E J. Mechanics of materials [M]. 3rd ed. Oxford, UK: Butterworth-Heinemann, 1997: 117-140.

[15] 曹宏瑞, 李兵, 陈雪峰, 等. 高速主轴离心膨胀及对轴承动态特性的影响 [J]. 机械工程学报, 2012, 48(19): 59-64.

CAO Hongrui, LI Bing, CHEN Xuefeng, et al. Centrifugal expansion of high-speed spindle and its influences on bearing dynamic characteristics [J]. Journal of Mechanical Engineering, 2012, 48(19): 59-64.

[16] 熊万里, 侯志泉, 吕浪, 等. 基于动网格模型的液体动静压轴承刚度阻尼计算方法 [J]. 机械工程学报, 2012, 48(23): 118-126.

XIONG Wanli, HOU Zhiquan, LÜ Lang, et al. Method for calculating stiffness and damping coefficients of hybrid bearings based on dynamic mesh model [J]. Journal of Mechanical Engineering, 2012, 48(23): 118-126.

[17] ROWE W B, CHONG F S. Computation of dynamic force coefficients for hybrid (hydrostatic/hydrodynamic) journal bearings by the finite disturbance and perturbation techniques [J]. Tribology International, 1986, 19(5): 260-271.

[18] American Petroleum Institute. Tutorial on the API standard paragraphs covering rotor dynamics and balancing: an introduction to lateral critical and train torsional analysis and rotor balancing [M]. Washington, USA: API Publication, 1996: 2-107.

[本刊相关文献链接]

张胜伦,裴世源,徐华,等.考虑瞬态冲击和弹性变形的滑动轴承特性与动力学响应.2018,52(1):100-106.[doi:10.7652/xjtuxb201801015]

张平,张小栋,董晓妮,等.滑动轴承润滑油膜厚度光纤动态精密检测模型.2016,50(5):45-50.[doi:10.7652/xjtuxb 201605007]

吴建华,雷源,王刚,等.往复式冰箱压缩机曲轴动态特性与轴承润滑计算分析.2015,49(2):55-61.[doi:10.7652/xjtuxb201502010]

耿涛,孟庆丰,贾谦,等.薄衬层结构滑动轴承润滑膜厚度的超声检测方法.2014,48(8):80-85.[doi:10.7652/xjtuxb 201408014]

尹必峰,钱晏强,卢振涛,等.缸套表面复合织构润滑性能理论及试验研究.2014,48(9):74-80.[doi:10.7652/xjtuxb 201409013]

张帆,钟海权,孙丽军,等.大型重载滑动轴承润滑特性的理论与试验研究.2014,48(5):15-20.[doi:10.7652/xjtuxb 201405003]

王琳,裴世源,徐华.表面织构对转子轴承系统稳定性影响的实验研究.2014,48(3):84-88+114.[doi:10.7652/xjtuxb 201403016]

欧阳武,陈润霖,彭林,等.考虑局部固体接触的滑动轴承主刚度和主阻尼研究.2014,48(1):112-117.[doi:10.7652/xjtuxb201401019]

张辉,张朋波,MENG Hua,等.高速水润滑径向滑动轴承的壁面滑移设计.2013,47(9):72.[doi:10.7652/xjtuxb201309 012]