前悬声品质提升方案研究

陈晶艳

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

悬架是车辆的重要组成部分,可将路面作用于车轮上的力和力矩传递到车身上,以保证汽车的正常行驶[1]。悬架系统通过将摆臂、转向装置、稳定杆、驱动装置、差速器等多个底盘元件预装到副车架中,形成一个模块[2-3]。因此各杆系的连接、副车架与车身的连接直接影响整车NVH(Noise Vibration Harshness)的表现[4]。

随着生活水平的提高,广大消费者对拥有自己的家用轿车产生了日益强烈的需求,并逐渐从代步需求转向个性体现,对车辆品质的要求也逐渐提升[5]。同时随着自主品牌的不断崛起,市场份额越占越大,所有品质问题均会对自主品牌形象造成非常大的影响。

某新品轿车在行驶中,以40~50 km/h的速度过凹坑时底盘前部发出类似金属敲击“kuang kuang”声,极易引起客户抱怨,让顾客有不安全感,严重影响品牌竞争力。通过FTA(Fault Tree Analysis)分析法查找所有可能原因,并对所有原因及改善方案进行逐条分析验证,最终得到最优的解决方案。

1 问题研究

1.1 问题描述

前悬异响的工况见图1,即车辆以50 km/h的速度制动过100 mm深坑,底盘前部发出类似金属敲击“kuang kuang”声。实验中选取的深坑结构特征如图2所示。

图1 前悬异响的工况

图2 深坑结构特征图

1.2 异响位置分析

应用LMS声压系统,实车状态对前悬各点进行声压采集,采集点及声压示意图分别如图3、图4所示。发现副车架处声压最强,异响位置锁定于副车架。

图3 声压采集的示意图

图4 异响声压示意图

对前悬架各个零部件进行检查,表面无撞击痕迹,排除撞击异响。对副车架上(如图5所示)各安装点进行检查,副车架与悬置、摆臂安装点均未发生滑移,但与车身安装点处出现明显划痕,见图6。

图5 副车架焊接车身

图6 车架表面划痕

为证明原因的唯一性,把有明显滑移痕迹的副车架后安装点焊接在车身上,再进行车速50 km/h、过100 mm深坑试验,无金属撞击声,因此明确副车架后安装点产生滑移是前悬声学品质差的根本原因。

2 机制分析

2.1 副车架滑移要因分析

能产生相对滑移的条件即为f≤F[6-7],而:

式中:f为摩擦力;F为外载力;F0为螺栓预紧力;μ为接触面摩擦因数;i为结合面数;N为螺栓个数;K为扭矩系数;d为螺栓公称直径。

针对主要原因通过如图7所示的FTA分析找到了与后点滑移相关联的8个末端因素。

图7 FTA分析法

根据实验的条件,时速50 km/h、坑深100 mm为现实生活中开车常见的极限工况。比对其他车型的副车架,此车型采用的副车架结构形式为四点安装,采用M14的螺栓,拧紧力矩为160 N·m,车身与车架为凸台连接(见图8),均为成熟方案。通过排除法得出可能存在的要因为凸台Z向尺寸偏小、支架与套管间隙过大造成的预紧力不足。

通过拆解异响车辆,发现副车架后安装点存在较明显凹陷现象,见图5。通过对副车架制造现场进行调查分析,部分副车架后安装点存在不同程度间隙,见图9。

图8 副车架安装示意图

图9 副车架安装示意图

2.2 仿真论证

从图10可以看出:副车架后安装支架与支撑套管的间隙值将导致螺栓有效预紧力的损失,进而可能无法提供足够的摩擦力而使副车架与车身之间存在滑移的可能性。

图10 紧固力的示意图

通过仿真计算,设计状态的副车架后安装点能够提供摩擦力8 000 N,大于过坑时后点外载的最大值,理论上不会导致副车架滑移;但当安装支架与支撑套管间隙大于1.2 mm时,如图11所示,安装点的摩擦力将小于外载力6 500 N,从而存在副车架滑移风险。

图11 摩擦力计算

但因安装支架冲压件与上、下板焊接件配合后的累积制造公差将会达到±2.5 mm,如图12所示,且支撑套管高度只能是固定的,这必将导致安装支架与支撑套管之间0~2.5 mm间隙的存在。通过如图13所示的3DCS专业软件进行装配公差分析,安装支架与支撑套管间隙超过1.2 mm的概率在0.5%,故在现有制造水平的基础上缩小公差已不现实,需要从设计方面解决此问题。

图12 结构示意图

图13 3DCS分析

3 结构优化及验证

为从设计上消除钣金间间隙,计划将原安装支架取消,冷墩套管局部加厚10 mm,见图14,但由于冷镦套管安装表面的摩擦因数小(0.083),安装面能够提供的最大摩擦力5 000 N小于过坑时外载力的最大值,如图15所示。

图14 优化方案

图15 摩擦力计算

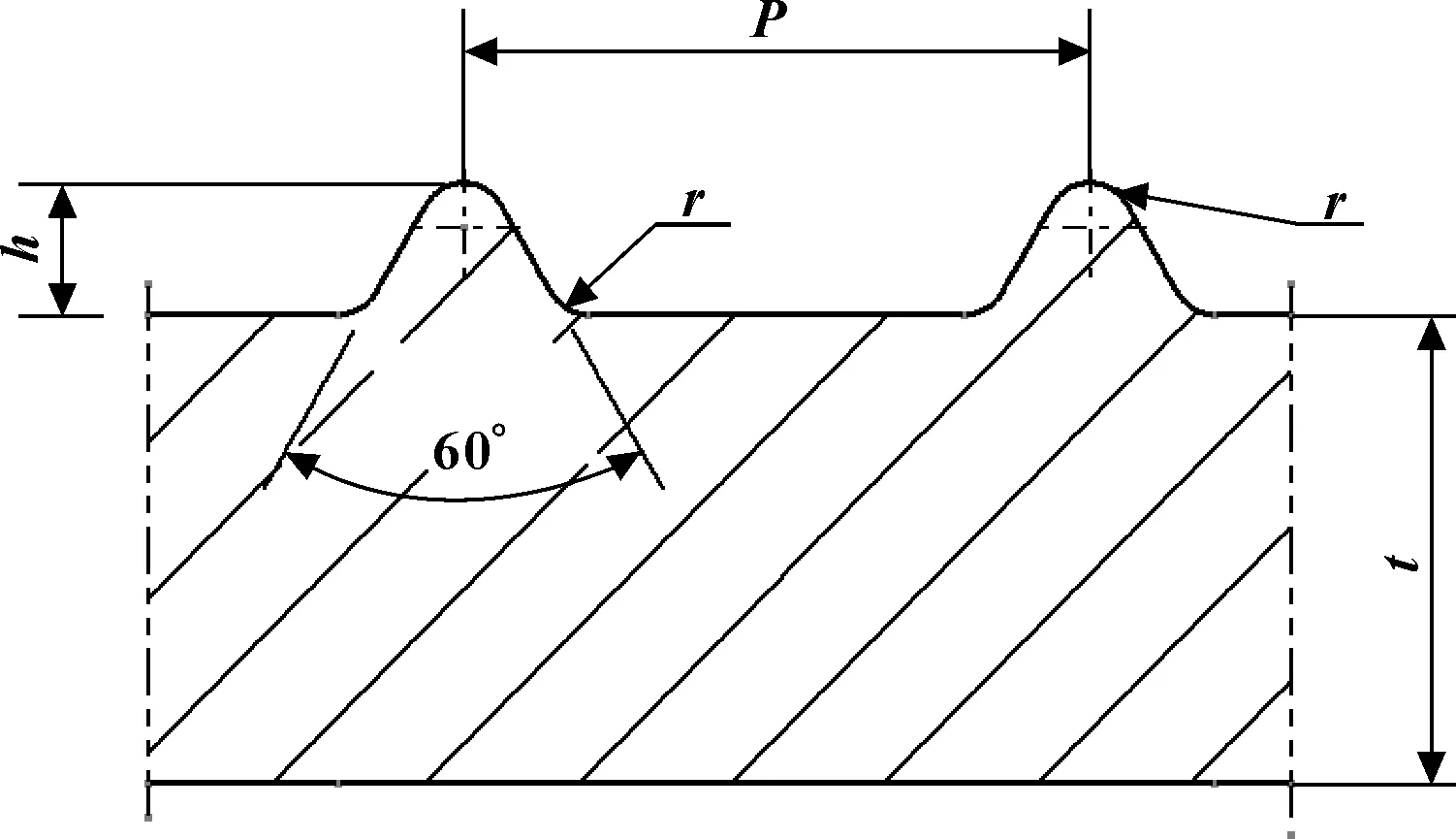

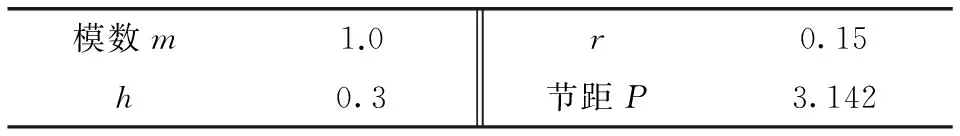

而提高摩擦因数最简单最直接的方法是增加滚花垫片,见图16,摩擦因数可从0.083提高到0.35,经计算可提供足够的摩擦力保证副车架不滑移,但这样组装便利性差,容易漏装,影响生产节拍。而在冷镦套管表面上滚花,见图17,对齿形设计要求比较高,为保证滚齿能压入车身且深度合理,在做齿形设计时既要考虑冷镦套热处理后齿形的强度,又要防止在热处理过程中齿形的变形[8]。经过几轮优化,最终选用锥形齿,示意及参数见图18及表1。

图16 增加滚花垫片 图17 冷镦套管表面上滚花

图18 齿形图

表1 齿形参数 mm

通过台架实验验证,冷镦套管滚花压入良好,见图19,经整车试验验证50 km/h制动过100 mm深坑前悬无金属撞击音。

图19 冷镦套管滚花压入情况

4 结论

汽车前悬由于复杂的受力环境容易造成前悬异响等声学品质问题。通过运用FTA、仿真分析,快速研究出问题的原因和机制,并为在研车型提供了设计规避方案,节约了成本,提高了品牌竞争力。

参考文献:

[1]王博,褚超美.现代轿车车架结构现状与技术发展[J].上海汽车,2005(10):39-41,46.

WANG B,CHU C M.Current Situation and Technique Development of Modern Cars’ Frame Structure[J].Shanghai Auto,2005(10):39-41,46.

[2]海兴 B,埃尔斯 M.汽车底盘手册[M].北京:机械工业出版社,2012.

[3]日本自动车技术会.汽车工程手册[M].北京:北京理工大学出版社,2010.

[4]李华雷,王文龙,秦学建,等.某车型前悬架总成异响问题分析[J].汽车零部件,2017(2):71-73.

LI H L,WANG W L,QIN X J,et al.Abnormal Noise Analysis for a Front Suspension Assembly of an Idling Vehicle[J].Automobile Parts,2017(2):71-73.

[5]曹建海.中国的汽车消费市场和消费环境[J].商业经济与管理,2003(7):17-20.

CAO J H.China’s Automobile Market and Consumption Environment[J].Business Economics and Administration,2003(7):17-20.

[6]刘丽兰,刘宏昭,吴子英,等.机械系统中摩擦模型的研究进展[J].力学进展,2008,38(2):201-213.

LIU L L,LIU H Z,WU Z Y,et al.An Overview of Friction Models in Mechanical Systems[J].Advances in Mechanics,2008,38(2):201-213.

[7]熊云奇,张琼敏,卢海波.汽车螺纹紧固件摩擦性能要求探讨[J].汽车科技,2000(1):30-32,35.

XIONG Y Q,ZHANG Q M,LU H B.Discussion on Friction Feature Requirement of Thread Fastener[J].Automobile Science & Technology,2000(1):30-32,35.

[8]成大先.机械设计手册[M].北京:化学工业出版社,2003.