甲酸辅助溶出车用陶瓷催化剂中铂钯铑元素方法研究

姚慧 王坤 张仲荣 杨惠玲

摘要:试验采用甲酸对车用陶瓷催化剂进行预处理,再按照优化后的HJ 509-2009标准方法进行酸溶.采用电感耦合等离子体质谱法测定催化剂样品中铂、钯、铑的含量。结果显示:采用3mL甲酸对催化剂样品预处理后蒸干,加入4mL盐酸、3mL硝酸、3mL氢氟酸,在180℃下微波消解0.5h,再经过赶酸、回流得到的铂、钯、铑的回收率均在95%~106%范围内。该方法可以改善HJ 509——2009标准方法对部分样品的不适用,可以满足目前车用陶瓷催化剂的检测要求。

关键词:甲酸辅助;陶瓷催化剂;贵金属;电感耦合等离子体质谱法

0引言

随着经济的快速发展,汽车已成为人们出行不可或缺的交通工具。机动车保有量的增加加剧了环境空气质量的恶化,直接影响了人们的生活和健康。汽车催化转化器是降低汽车尾气污染物排放的有效装置,三元催化剂通常以铂、钯、铑等贵金属元素作为其活性成分,其中铂、钯主要对CO、HC起催化氧化作用,铑主要对NOx起催化还原作用。准确测定其中的贵金属含量,不论对监管部门还是生产企业都非常重要。HJ 509——2009《车用陶瓷催化转化器中铂、钯、铑的测定电感耦合等离子体发射光谱法和电感耦合等离子体质谱法》的实施解决了三元催化器监管的关键问题。

标准HJ 509——2009实施以来,按照标准方法准确测定了大批催化剂中的贵金属含量,但是随着工艺、材料等技术的发展,该标准方法的不适用性也日益凸显,其中前处理方法的不适用是主要问题。采用标准HJ 509——2009方法不能有效地将部分陶瓷催化剂中的贵金属元素溶出,导致最终的回收率偏低。

目前对于催化剂的前处理方法包括酸溶法、碱熔融法、硫镍火试金法、铅试金法凹等,对铂、钯、铑的分析方法有光度法、火焰原子吸收光谱法、电感耦合等离子体原子发射光谱法(ICP-AES),电感耦合等离子体质谱法(ICP-MS)、x射线荧光光谱法等,比较之下采用酸溶法并采用ICP-MS进行分析,已成为测定痕量铂、钯、铑元素的常用方法。

HJ 509——2009标准方法对70%以上的催化剂样品可以准确测定。本文在HJ 509——2009标准方法的基础上增加对样品的预处理步骤,用甲酸对催化剂样品进行还原处理,采用优化后的微波消解酸溶法对样品消解,用ICP-MS分析测定,有效地增加催化剂中贵金属铂、钯、铑元素的溶出率,通过增加预处理步骤,优化标准方法,建立一种适用目前车用陶瓷催化剂中贵金属的准确检测方法。

1试验部分

1.1仪器与试剂

Agilent 7500a型电感耦合等离子体质谱仪:MARS6型微波消解萃取系统:Milli-Q Academic型超纯水系统。

铂、钯、铑混合标准溶液:20μg/L~1 mg/L,将铂、钯、铑标准储备溶液(质量浓度1.000 g/L)用硝酸(2+98)溶液逐级稀释至所需浓度。

铟、铼混合内标溶液(1 mg/L):将铟、铼标准储备溶液(质量浓度1.000 g/L)用硝酸(2+98)溶液稀释至所需浓度。

盐酸、硝酸、甲酸为优级纯,其他试剂为分析纯;试验用水均为一级水。

1.2样品

汽车载体样品(编号S-1)为催化剂制造厂商提供样品,贵金属定值为Pt:0mg/kg,Pd:10072.5 mg/ks,Rh:596.1 mg/kg。质控样品为试验室一直在使用的陶瓷催化器粉末国家标准样品(编号SRM 2557),贵金属定值为Pl:1 131 mg/kg,Pd:233.2 mg/kg,Rh:135.1 mg/kg。No.1~No.10为日常检测样品,溶出率均为检测值与申报值或定值比较得出。催化剂粉末样品于烘箱200℃下烘干2h,待用。

1.3仪器工作条件

發射功率1 380w,等离子气流量15.0L/min,载气流量1.20 L/min,辅助气流量1.0 L/min,采样深度7.0 mm,采样模式为全定量,采样锥孔径1.0 mm,截取锥孔径0.4 mm,检测器模式为脉冲、模拟双模式。

1.4试验方法

称取0.25 g左右粉末样品放入消解罐中,对样品加入3mL甲酸直接放加热板上150℃蒸干后,加入4mL盐酸、3mL硝酸和3mL氢氟酸,放入微波消解仪中,20min升温至180℃消解,并保持0.5h。消解完毕后取出转移至坩埚中,置于270℃加热板赶酸至近干,加入10mL王水在150℃加热板上回流1.5h,定重至50g,稀释后上机分析。

2结果与讨论

2.1测量元素质量数的选择

通过对载体元素的半定量考察,发现载体中不含锶元素,不会形成质量数105的SrOH对Pd进行干扰,依据丰度大、干扰少的原则,最终确定试验测量质量数为Rh,Pd和Pt。

2.2试验方法确定

试验先用甲酸还原样品后,按照标准进行后续试验。但发现加入甲酸后再加入其他酸,放置3 h以上再消解还是会产生大量气体,导致微波消解不能正常进行,消解过程一直放气,容易造成样品流失等问题,所以下面的试验均采取在加入甲酸进行预处理后蒸干,然后再加入其他酸进行消解。试验证明,微波消解可正常进行。

2.2.1甲酸添加量的确定

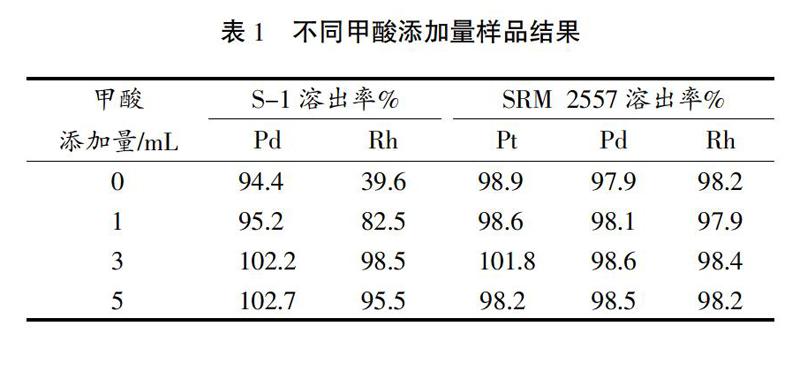

依照1.4的方法确定甲酸添加量对样品溶出率的影响,结果如表1所示。

分别对样品中加入0,1,3,5mL甲酸,混匀后马上放在加热板上150℃蒸干,然后按照HJ 509——2009标准方法加入6mL盐酸、4mL硝酸和6 mL氢氟酸,在200℃条件下保持0.5 h。从结果可以看出S-1样品在不加甲酸时,Rh元素回收率仅为39.6%,说明标准方法不适用于该催化剂中Rh元素的溶出,而对于样品SRM 2557,标准方法可以有效将其贵金属溶出,甲酸的添加量对其无明显影响。从表1可以看出,加甲酸3mL和5mL溶出率差别<5%,较加甲酸1mL溶出率差别>10%,且更接近100%,所以后面试验采用3 mL作为甲酸添加量。

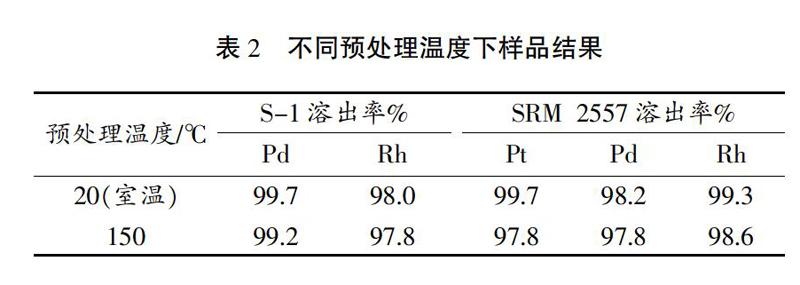

2.2.2甲酸预处理温度的确定

对样品添加3 mL甲酸后,分别在室温下和150℃下反应1h后,放在加热板上150℃蒸干,然后按照HJ 509——2009标准方法加入6mL盐酸、4mL硝酸和6mL氢氟酸,在200℃条件下保持0.5h,结果如表2所示。可以看出在室温下反应1 h和在150℃下反应1 h对结果并无明显影响,所以后面试验采用室温条件作为预处理反应温度。

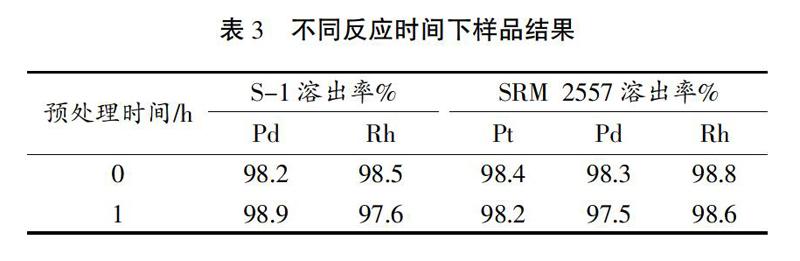

2.2.3甲酸预处理时间的确定

在室温下按照2.2.2的方法考查不同反应时间对样品溶出率的影响,如表3所示。可以看出在室温下不预处理反应和反应1 h对结果并无明显影响.所以后面试验采用室温条件下不预处理反应直接蒸干方式进行试验。

2.2.4酸配比方案的确定

对样品添加3mL甲酸,直接放加热板上150℃蒸干后,分别按照方案1和方案2加入混酸,在200℃条件下保持0.5h。方案1为标准方法,方案2为试验室研制方法,结果如表4所示。可以看出,两种方案结果并无明显影响,所以考虑到环境污染和试剂浪费,下面试验采用方案2,酸配比为4mL盐酸、3mL硝酸和3mL氢氟酸进行试验。

2.2.5微波消解温度的确定

在增加了预处理后,考虑是否会在降低温度情况下保证溶出率,分别考察160,180,200℃ 3个温度,结果如表5所示。可以看出,对于该样品在消解温度为180℃和200℃下,溶出率均非常高,可见预处理对于溶出率还是有非常大的影响,所以选择180℃作为微液消解温度。在160℃下,溶出率也较高,可见预处理可有效地降低后续微波消解温度。

2.2.6方法的确定

通过2.2.1~2.2.5的单因素试验,最终确定试验方案为1.4的试验方法。

2.3精密度和准确度试验

为了验证方法的精密度和准确度,选取国家标准样品SRM 2557,称取7个平行样品按照2.2.6方法进行测定,并与定值比较得出回收率。检测结果如表6所示。

可以看出,通过7个平行样的检测,得出的相对标准偏差分别为,铂0.1%,钯0.2%,铑0.2%,回收率分别为,铂99.9%,钯99.2%,铑98.5%。可见采用改进的方法测定催化剂样品其精密度和准确度都可以满足日常检测要求。

2.4方法適用性验证

为了验证方法的适用性,选择了10个样品,包含了DPF不同材质的,采用原标准方法测定结果偏差大的样品,尽量覆盖到主要的催化剂生产企业和不同材质工艺,编号No.1~No.10。采用本试验确定的方法与HJ 509

2009标准进行对比,检测结果如表7所示。

可以看出,按照原标准方法部分样品在未加甲酸时溶出率结果较满意,而一些样品的溶出率在90%1)2下,溶出效果差。采用本试验方法,10个样品的溶出率均在95%~106%之间,所以验证了减少氢氟酸用量并不会影响结果回收率,添加甲酸预处理可增加溶出效果,总的趋势是加入甲酸较未加甲酸回收率高,未见有干扰影响样品回收率,可作为一种方法进行试验。

3结束语

1)采用HJ 509——2009标准方法对部分催化剂样品贵金属元素特别是铑元素溶出率低,采用甲酸进行预处理可有效增加贵金属元素溶出率。

2)降低氢氟酸的用量对样品贵金属元素溶出率并无明显影响,可将标准方法酸配比,6mL盐酸、4mL硝酸、6 mL氢氟酸改成4 mL盐酸、3 mL硝酸、3mL氢氟酸。

3)采用甲酸进行预处理可将HJ 509——2009标准方法中微波消解温度200℃降低为180℃,且达到较好的溶出效果。