大店沟金矿充填工艺方案论证

郑伯坤,邓高岭,李向东

(长沙矿山研究院有限责任公司, 湖南 长沙 410012)

1 概 述

大店沟金矿位于甘肃省两当县,矿体在平面上基本为平行排列,赋存于韧性剪切带内,矿体为退色蚀变岩石,平均品位3.08 g/t。矿体产状350°∠70°~85°,厚度1.13~8.00 m,平均厚度2.12 m,属急倾斜薄至中厚矿体。矿山采用地下开采方式,“平硐+盲斜井”联合开拓,对角抽出式通风系统,采矿方法为浅孔留矿法,采场生产能力50~60 t/d。井下生产中段有1885,1850,1840,1804 m和1750 m等多个中段,其中1804,1750,1700 m中段是主采中段。1650 m中段正在进行开拓、探矿作业。选矿由重选+浮选组成,最终产品为精金粉。

矿山生产能力26.4万t/a,日处理矿石量为800 t,设计入选平均品位2.46 g/t,选矿回收率92%,年产金600 kg。

2 充填的必要性

大店沟金矿为多层平行急倾斜薄至中厚矿体,矿岩层理发育、较破碎,设计采矿方法为浅孔留矿法和削壁充填法,实际生产中主要采用浅孔留矿法,设计损失率12%,贫化率16%,但效果不理想,开采过程中矿石损失、贫化较大,作业安全条件差。据初步统计,实际损失达18%~28%,贫化达23%~35%。为解决井下安全生产管理难度大、贫化损失高的难题,拟采用充填采矿法,为此,开展了“大店沟金矿充填技术研究及设计”,以降低贫化、损失指标,改善作业条件,提升企业综合效益,实现企业可持续发展目标。

3 工艺方案简介

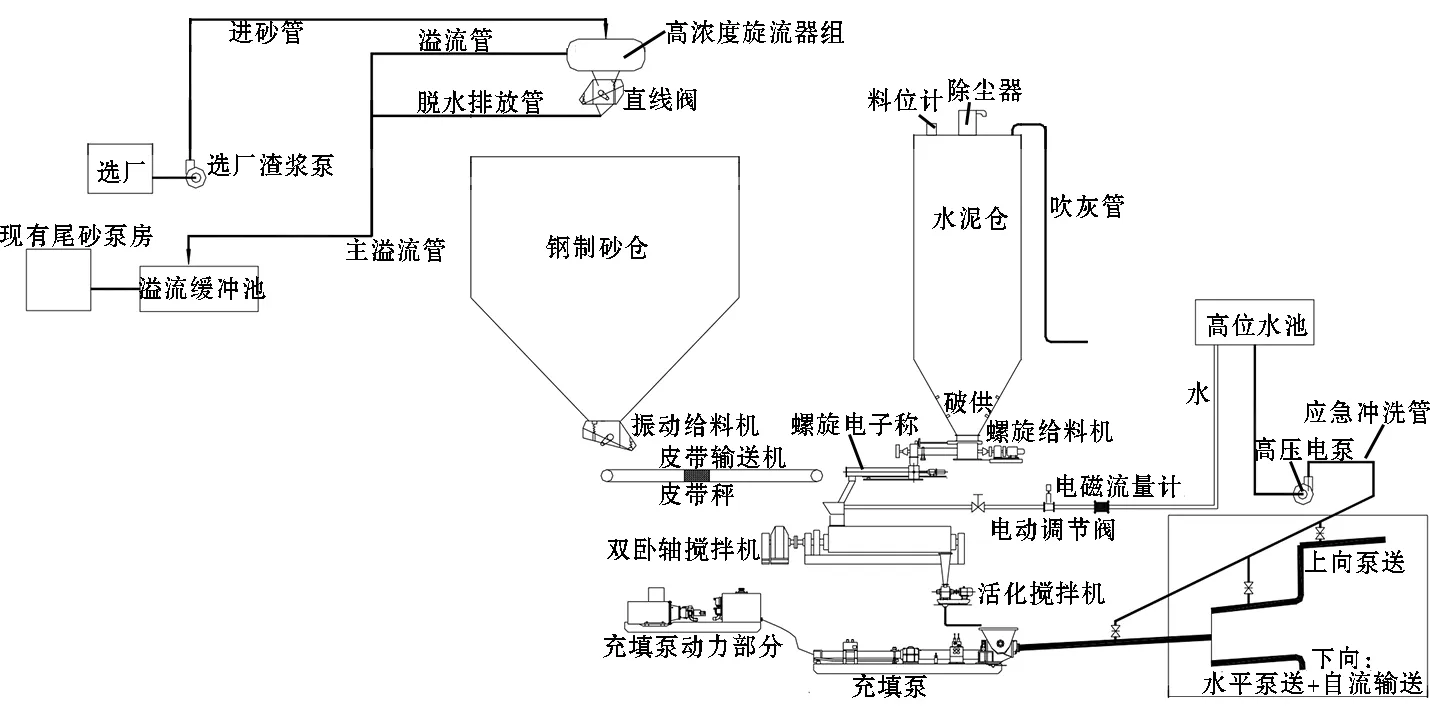

3.1 方案Ⅰ—立式砂仓尾砂浆充填工艺

立式砂仓尾砂浆充填工艺的特点是采用旋流器+砂仓进行两段浓密,采用2个小容积立式砂仓,全仓流态化压气造浆,高浓度放砂,尾砂浆进搅拌机的工艺。包括5个子系统,分别为:尾砂浓密放砂系统,水泥储备给料系统,两段式搅拌制备系统,充填输送管网系统,计量控制系统,工艺方案见图1。

3.1.1 尾砂浓密放砂系统

尾砂浓密放砂系统包括3个工序:尾砂输送、分级和第一段浓密;尾砂第二段浓密、造浆、放砂;溢流排放处理。

(1) 尾砂输送、分级和第一段浓密。选厂尾砂浆(浓度约28%)自流进入尾矿渣浆泵站,通过渣浆泵输送至充填站尾砂仓顶部,由仓顶的旋流器组进行分级和第一段浓密,旋流器底流(浓度约65%)进入尾砂仓内,即完成尾砂输送、分级和第一段浓密。该工序的主要设备设施:渣浆泵房、旋流器组。

(2) 尾砂的第二段浓密、造浆、放砂。旋流器底流进入砂仓后,当砂仓进满浆后即停止进砂,沉降0.5 h后,通过阶梯阀排出砂面上部分清水,使得砂仓内砂浆的浓度控制在70%~72%。

充填开始前10~30 min开始预造浆,采用压气造浆工艺,在仓底按照一定密度布置喷嘴,压缩空气通过压气管道和喷嘴进入砂仓底部,造浆时形成全仓类似“沸腾”的状态,使全仓的尾砂浓度分布和粒度分布均匀,从而确保放砂浓度的稳定,进而确保充填体质量的稳定。采用小高径比砂仓,利于砂仓内造浆均匀,利于高浓度放砂。

充填开始后,打开尾砂仓底放砂阀,尾砂料浆通过放砂管自流进入搅拌系统的尾砂进料斗。为保证放砂浓度稳定,压气造浆持续至放砂完毕。为避免刚开始放砂时放砂口浓度过高堵塞放砂管,在放砂阀前设置反冲水管。该工序的主要设备设施为砂仓、空压机、压气造浆喷嘴。

(3) 溢流排放、处理。旋流器的溢流和阶梯阀排放的清水均通过溢流管自流至溢流缓冲池,再自流至现有尾矿泵站,泵送至现有浓密机,浓密压滤后排放尾矿库。该工序的主要设备设施:溢流缓冲池、现有尾矿泵房、现有浓密机及压滤机。

由于采用旋流器+砂仓的两段浓密技术,旋流器浓密效率高,底流浓度达到65%,砂仓起到辅助浓密的功能,因此砂仓利用率大大提高,采用2个容积较小的砂仓即可满足能力要求,同时可实现充填站连续24 h进砂,充填时间灵活调整,灵活应对小采场的充填,满足工艺要求的同时降低了系统造价。

3.1.2 水泥储备给料系统

散装水泥罐车将散装水泥通过风力打入水泥仓,水泥仓中水泥通过双螺旋给料装置再经过单管螺旋秤计量放入双轴搅拌机,双螺旋通过调节螺旋变速器,从而控制水泥添量。

该系统的主要设备设施为水泥仓、双螺旋给料机、螺旋电子秤、袋式除尘机。

3.1.3 两段式搅拌制备系统

高浓度的尾砂浆由放砂管进入尾砂进料斗,再进入双轴搅拌机,同时水泥直接进入双轴搅拌机,双轴搅拌机将尾砂浆及水泥充分混合形成尾砂胶结充填料浆,即第一段搅拌。为避免尾砂浆浓度过高,尾砂进料斗布置水管。经第一段搅拌未能充分混合的尾砂和水泥,进入活化搅拌装置进行第二段搅拌,以强化水泥水化过程,使水泥在充填体硬化过程中发挥最大效应。

3.1.4 充填输送管网

充填输送主管网主要包括充填泵、井下管道等。针对1650 m以上采场充填采用上向泵送工艺,针对1650 m以下采场充填采用水平泵送+自流输送的工艺。

上向泵送的高差在100 m范围内,输送管径采用Φ110 mm的无缝钢管,管道由快速接头连接。最远泵送距离3 km。竖直管道布置于现有天井。

应急冲洗管网:由于充填泵造价较高,备用泵成本高,且长距离泵送管道堵管故障处理劳动强度大,因此布置高压水应急冲洗管网。在泵送主管道每100 m布置1个冲洗水管和1个排空阀,冲洗水管与主充填管连接。应急高压冲洗水主管连接现有高压水泵。该管网的主要设备设施有高位水池、现有高压水泵、应急冲洗管道。

3.1.5 计量控制系统

该系统贯穿于以上各系统,主要实现计量水泥仓仓位、水泥下料量、水量调节、充填浓度等功能。

图1方案Ⅰ—立式砂仓尾砂浆充填工艺

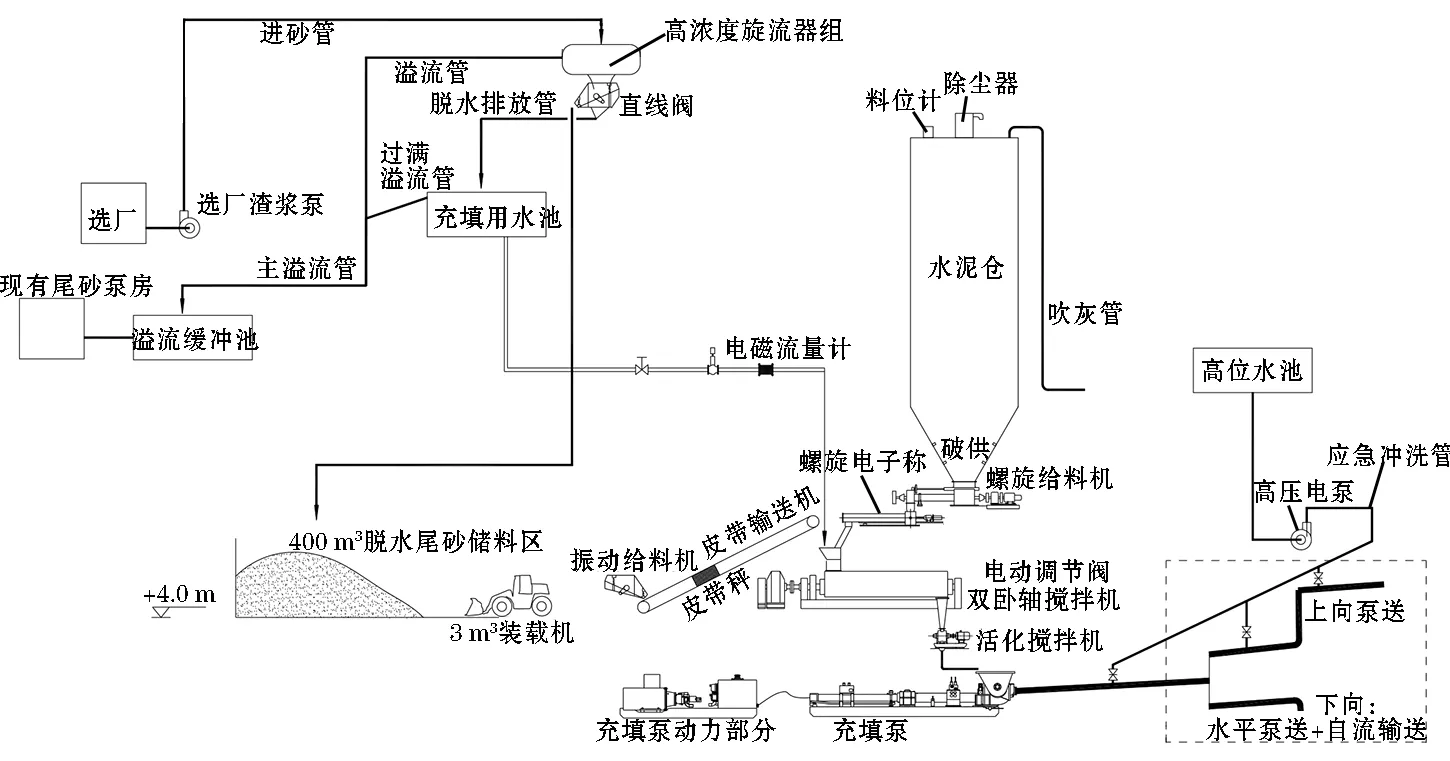

3.2 方案Ⅱ—立式砂仓脱水尾砂充填工艺

立式砂仓脱水尾砂充填工艺的特点是采用旋流器+直线筛进行脱水,采用立式砂仓储存,脱水后的尾砂由砂仓底部振动给料皮带机给料搅拌机。该工艺充填系统包括5个子系统,分别为尾砂脱水给料系统,水泥储备给料系统,两段式搅拌制备系统,充填输送管网系统,计量控制系统。除了尾砂脱水给料系统,其余4个子系统与方案Ⅰ一致,工艺方案见图2。

尾砂脱水给料系统包括3个工序:尾砂输送、分级和脱水;尾砂储存给料;溢流排放处理。

(1) 尾砂输送、分级和脱水。选厂尾砂浆(浓度约28%)自流进入尾矿渣浆泵站,通过渣浆泵输送至充填站尾砂仓顶部,由仓顶的旋流器组进行分级和浓密,旋流器底流(浓度约65%)进入直线筛,通过直线筛脱水后,尾砂含水率在10%左右,进入尾砂仓内储存。该工序的主要设备设施为渣浆泵房、旋流器组、直线筛。

(2) 尾砂储存给料。尾砂储存在立式砂仓内,砂仓为圆锥底的圆柱筒体,砂仓内的尾砂由锥底的振动给料机给料皮带输送机,再给料搅拌机。该工序的主要设备设施为砂仓、振动给料机、皮带输送机。

(3) 溢流排放、处理。旋流器的溢流和直线筛脱水均通过溢流管自流至溢流缓冲池,再自流至现有尾矿泵站,泵送至现有浓密机,浓密压滤后排放尾矿库。该工序的主要设备设施:溢流缓冲池、现有尾矿泵房、现有浓密机及压滤机。

图2方案Ⅱ—立式砂仓脱水尾砂充填工艺

3.3 方案Ⅲ—堆场脱水尾砂充填工艺

堆场脱水尾砂充填工艺的特点是采用旋流器+直线筛进行脱水,采用堆场储存,装载机转运,由振动给料机皮带给料搅拌机。该工艺充填系统分为5个子系统,包括尾砂脱水给料系统,水泥储备给料系统,两段式搅拌制备系统,充填输送管网系统以及计量控制系统。除了尾砂脱水给料系统外,其余4个子系统与方案Ⅰ一致,工艺方案见图3。

尾砂脱水给料系统包括4个工序:尾砂输送、分级和脱水;尾砂储存给料;溢流排放处理;直线筛脱出水的处理。

(1) 尾砂输送、分级和脱水。选厂尾砂浆(浓度约28%)自流进入尾矿渣浆泵站,通过渣浆泵输送至充填站脱水平台,由旋流器组进行分级和浓密,旋流器底流(浓度约65%)进入直线筛,通过直线筛脱水后,尾砂含水率在10%左右,进入尾砂堆场。该工序的主要设备设施为渣浆泵房、旋流器组、直线筛、脱水平台。

(2) 尾砂储存给料。尾砂储存在尾砂堆场内,堆场由3面挡土墙组成,通过装载机转运至振动给料机料斗,由振动给料机给料皮带输送机,再给料搅拌机。该工序的主要设备设施为堆场、装载机、振动给料机、皮带输送机。

(3) 旋流器溢流排放、处理。旋流器的溢流通过溢流管自流至溢流缓冲池,再自流至现有尾矿泵站,泵送至现有浓密机,浓密压滤后排放尾矿库。该工序的主要设备设施为溢流缓冲池、现有尾矿泵房、现有浓密机及压滤机。

(4) 直线筛脱出水的利用。直线筛脱出水含泥量较小,可用于充填料浆制备用水,直线筛脱出水由管道自流至充填用水池,池顶布置过满溢流管与旋流器溢流管连接,池满时脱出水自流至溢流缓冲池。充填用水池储水主要供给充填制备用水和冲洗用水。该工序的主要设备设施为充填用水池。

3.4 方案优选

上述3个工艺方案均属于较成熟的尾砂充填工艺方案,技术可行,类似工艺在国内外矿山广泛运用。除了尾砂充填工艺普遍具备的充填料来源稳定,运营成本低,可减少尾砂地表排放量等优点外,3个方案各有其优缺点。

(1) 方案Ⅰ。其优点是放砂浓度较稳定,且放砂浓度较高,可实现高浓度充填;工艺流程可靠性较高,不易出现故障点;可通过添加全尾砂,调节颗粒的骨料的细颗粒含量。缺点是砂仓造浆设施需维护。

(2) 方案Ⅱ。其优点是充填浓度可调节范围广。缺点是尾砂给料过程偶尔出现粘卡斗现象,影响工艺顺畅;搅拌质量不如尾砂浆方案。

(3) 方案Ⅲ。投资稍低;充填浓度可调节范围广。缺点是装载机和尾砂给料偶尔造成工艺不顺畅;搅拌质量不如尾砂浆方案;充填成本增加了装载机作业成本。

图3方案Ⅲ—堆场脱水尾砂充填工艺

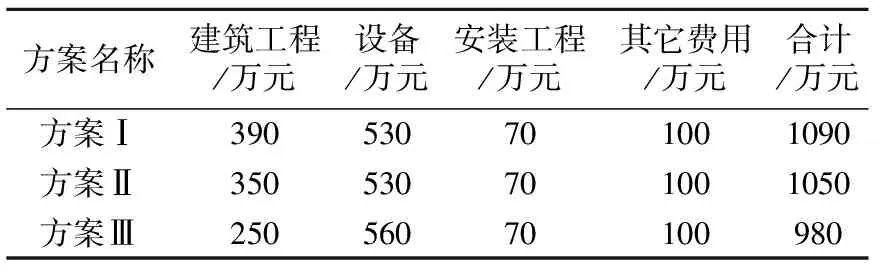

表1 充填系统方案造价成本比较

经上述比较分析,考虑到长距离泵送对料浆浓度和流量稳定性要求较高,且非胶结充填料浆对尾砂细颗粒含量要求高,而方案Ⅰ相较其他两个方案工艺流程更可靠,充填料浆流量和质量稳定,且较容易调整分级尾砂的细颗粒含量,因此从技术角度方案Ⅰ最优。

从经济估算比较,3种方案的成本比较见表1,从表1可看出,方案Ⅰ高出方案Ⅲ约10%,可通过优化控制系统设置,厂房布置,砂仓结构等来降低投资,因此推荐方案Ⅰ立式砂仓尾砂浆充填工艺作为甘肃中金大店沟金矿充填系统工艺方案。

4 结 论

根据大店沟金矿拟采用充填采矿法作为下一步开采的方法,进行了充填技术研究与设计,提出了立式砂仓尾砂浆充填工艺、立式砂仓脱水尾砂充填工艺、堆场脱水尾砂充填3个工艺方案进行综合对比分析。从技术角度出发,根据3种方案的优缺点比较,认为方案Ⅰ的技术最优;从经济估算比较,方案Ⅰ高出了方案Ⅲ约10%,可通过优化控制系统设置,厂房布置,砂仓结构等来降低投资。因此,,最终选择立式砂仓尾砂浆充填工艺作为甘肃中金大店沟金矿充填系统工艺方案。

参考文献:

[1]杨耀亮,邓代强,惠 林,等.深部高大采场全尾砂胶结充填理论分析[J].矿业研究与开发,2007,27(4):3-4,20.

[2]王喜兵,庞计来,李红桥.新型全尾砂胶结充填采矿工艺技术研究与应用[J].采矿技术,2010,10(3):1-5.

[3]周爱民,等.矿山充填技术的发展及其新概念.第四届全国充填采矿会议论文集[J].昆明:中国有色金属采矿学术委员会,1999.

[4]李向东,郑伯坤,等.大店沟金矿充填试验研究报告[R].长沙:长沙矿山研究院,2015.

[5]李向东,郑伯坤,等.大店沟金矿充填工艺研究报告[R].长沙:长沙矿山研究院,2016.

[6]刘同有,等.充填采矿技术与应用[M].北京:冶金工业出版社,2001.

[7]王方汉,姚中亮,等.全尾砂膏体充填技术及工艺流程的试验研究[C]//第八届国际充填采矿会议论文集.北京:中国有色金属学会,2004:51-55.

[8]MAVROV V, ERWET, BIOCHERC, et al. Study of new integrated processes combining adsorption membrane separation and flotation for heavy metal removal from waste water[J]. Desalination,2002,157(1-3): 97-104.