两河口水电站深孔泄洪洞出口槽开挖施工方法

苏 海

(中国葛洲坝集团第二工程有限公司,四川 成都 610091)

1 工程概况

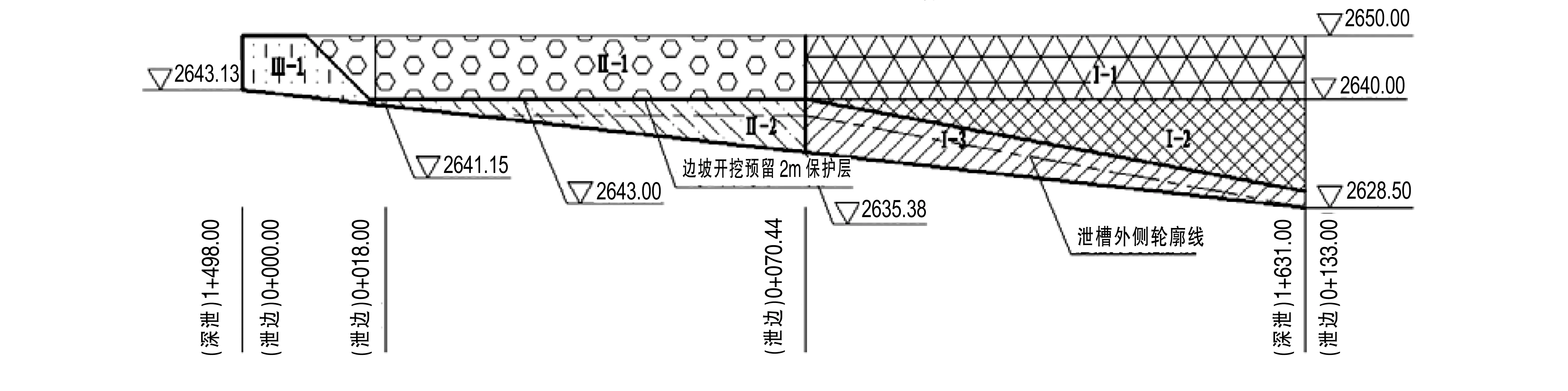

深孔泄洪洞出口泄槽段最高高程为EL.

2 643.13 m,最低高程为EL.2 628.5 m,槽底宽15 m,长133 m,按0.11的坡比下降。槽身左侧为坡比1∶0.3的边坡,上接EL.2 650 m马道,右侧为坡比1∶0.5的边坡,上接EL.2 640平台。EL.2 640 m外侧为1∶0.5边坡接EL.2 627平台。

2 地质情况

泄洪建筑物出口为T3lh2(5)、T3lh2(4)粉砂质板岩和绢云母板岩,边坡多以弱风化、弱卸荷岩层为主,上下游侧存在强卸荷岩体,主要发育两组主要裂隙:①N55~90°W/SW(NE)60~80°②N35~45°W/SW(25~45°。岩体结构为块裂~碎裂结构,类别为IV2~V1类。

3 施工方式

深孔泄洪洞出口槽开挖区域开挖线外主要采用反铲进行清理,外侧边坡采用预裂爆破,内侧槽挖采用一次性开挖爆破,左侧预裂爆破,右侧光面爆破,中间部分采用“梯”型起爆的方式。

3.1 分层分区

深孔泄洪洞出口槽开挖共分为8个区,分别为泄槽右侧边坡A~E区及泄槽段I~Ⅲ区,程序为先按设计坡比依次进行A~E区开挖,然后进行泄槽I~Ⅲ区开挖。根据深孔泄洪洞出口泄槽段结构特点,将边坡分层如下表1:

深孔泄洪洞出口槽挖底板按0.11坡比开挖,底板预留保护层。开挖分区及开挖程序图见图1、2。

3.2 施工程序

表1 深孔泄洪洞出口泄槽开挖分层表

3.2.1 泄槽外侧区域

(1)A区:按1∶0.5坡比与上游侧一起开挖至EL.2 627 m;

(2)B区:(泄边)0+00.00~(泄边)0+18.00按1:1坡比向下游开挖至EL.2 640 m,将(泄边)0+18.00~(泄边)0+70.44开挖至EL.2 642 m平台,预留2 m保护层最后施工;

(3)C区:将(泄边)0+18.00~(泄边)0+70.44从EL.2 642 m按1∶0.5坡比向外侧开挖至EL.2 627 m平台;

(4)D区:将(泄边)0+70.44~(泄边)0+133.00按1∶0.5坡比向外侧开挖至EL.2 627 m平台。

(5)E区:将(泄边)0+70.44~(泄边)0+133.00从EL.2 642 m按1∶5.44坡比向下游侧开挖至EL.2 630.5 m,预留2 m保护层,与B区保护层一起开挖。

3.2.2 内槽区域

具体分层情况见表2。

3.3 分区施工方式

图1 深孔泄洪洞出口槽挖平面图

图2 A-A剖面图

表2 深孔泄洪洞出口内槽区域开挖分层表

3.3.1 外侧边坡开挖

外侧边坡按A~D区顺序开挖成型,完成后进行内槽开挖。

3.3.2 内部槽挖段开挖

内槽区域先进行Ⅰ-1、Ⅱ-1及Ⅰ-2常规边坡开挖,完成后按顺序开挖Ⅰ-3→Ⅱ-2→Ⅲ-1。

泄槽Ⅰ-3、Ⅱ-2及Ⅲ-1开挖时采用左侧边坡打预裂孔和缓冲孔,右侧边坡打光爆孔和辅助孔,中间部分爆破孔采用“梯”型起爆的方式,故开挖最高高度为8.71 m,采用1次爆破成型,弃渣采用1.6 m3反铲配合20 t自卸汽车进行出渣,内槽开挖完成后再进行保护层开挖。

3.3.3 保护层开挖

Ⅰ-3、Ⅱ-2及Ⅲ-1区泄槽开挖完成后进行B、E区保护层光面爆破开挖。保护层光面爆破后,弃渣采用1.6 m3反铲配合20 t自卸汽车进行出渣。

4 施工方法

采用分区域开挖,泄槽外侧区域按照设计坡比分别进行预裂爆破。泄槽内侧区域采用左侧边坡打预裂孔和辅助孔,右侧边坡打光爆孔和辅助孔,中间部分梯段孔采用“梯”型起爆的方式开挖具体方式见表3。

表3 槽挖各区开挖方式表

4.1 预裂爆破施工

4.1.1 钻孔

预裂孔采用QZJ-100B潜孔钻机造孔,孔径89 mm,预裂孔间距为0.8 m,钻孔深度按分级马道高程和钻机有效钻孔深度控制。预裂爆破质量好坏关键是钻孔质量的好坏,因此要严格控制好钻孔质量,为防止钻杆的漂移造成预裂面不平整度增大,钻孔前必须准确放样。钻孔时,搭设钻机钻孔样架,钻机就位后用地质罗盘及坡度尺或自制量角器检查钻孔倾角和孔向,钻孔过程中尤其是钻进1 m左右应及时检查调校钻孔偏差,确保钻孔质量。钻孔完毕,用水泥纸堵好孔口,防石渣或杂物落入孔内堵孔。如出现塌孔严重而无法成孔现象,则在监理工程师同意后进行换位钻孔,或对孔内进行固壁施工,再进行扫孔。

根据《爆破安全规程》(GB 6722-2014)及设计技术要求钻孔质量标准如下:

(1)孔位偏差:不大于5%孔距;

(2)倾角与方向偏差:预裂爆破孔不宜大于1°;

(3)终孔高程偏差:±5 cm。

4.1.2 装药

选用φ32mm的乳化炸药,采用不耦合间隔装药结构,线装药密度根据爆破效果及现场实际地质条件及时调整。预裂爆破起爆网络采用非电导爆系统,导爆索传爆,起爆方式为提前进行预裂爆破,预裂爆破孔先于相邻梯段爆破孔起爆的时间,不应小于75~100 ms。

预裂爆破钻爆参数:

(1)孔距:

根据一般经验公式孔距a=(7~12)d

式中d为孔径,m, 故孔距为0.8 m。

(2)线装药密度Q

根据该处地质情况,并结合类似工程经验,孔距取为0.8 m,线装药密度为180 g/m。

4.1.3 预裂孔装药结构

预裂孔均使用间隔不耦合装药,由于预裂孔较深底部夹制严重,其底部线装药密度加大为正常段的4~5倍,孔底1/10~1/12孔深段为加强段;孔口堵塞长度取0.5~2.5 m,根据现场实际情况适当调整堵塞长度。

在装药前逐孔检查孔深,若不满足要求则要及时处理到合格。根据最终所检查的孔深,在平地上将炸药按设计装药结构和装药要求,先将导爆索附在准备好的竹片上,φ32 mm乳化炸药分成小节按装药结构间隔绑在竹片和导爆索上,竹片和药串一同放入预裂孔内,竹片背靠保留岩体一侧。

4.1.4 堵孔

药串到位后,用纸团等松软物质压在药柱上,孔口段采用岩粉逐层堵塞捣实,堵塞长度为0.5~2.5 m,根据现场实际情况适当调整堵塞长度。

4.1.5 连线

按照爆破理论,同一预裂面的各预裂孔同时起爆,预裂效果最好。但在施工中,为避免过大的爆破振动影响,预裂分组爆破,10个孔用导爆索连成一组,各组之间用非电毫秒导爆管引爆。边坡预裂一般在相邻梯段爆破施工前完成,在和边坡梯段爆破同时施工时,预裂孔先于梯段爆破孔起爆时差不少于75~100 ms。

4.2 光面爆破施工

4.2.1 钻孔

光爆孔采用QZJ-100B潜孔钻机造孔,孔径89 mm,光爆孔间距为0.8 m,钻孔深度按分级马道高程和钻机有效钻孔深度控制。光面爆破钻孔质量控制、搭设钻机方法等可参考5.1预裂爆破施工中钻孔方法。

根据《爆破安全规程》(GB 6722-2014)及设计技术要求钻孔质量标准如下:

(1)孔位偏差:不大于5%孔距,并不大于5 cm;

(2)倾角与方向偏差:光爆爆破孔不宜大于1°;

(3)终孔高程偏差:±5 cm。

4.2.2 装药

选用φ32 mm的乳化炸药,采用不耦合间隔装药结构,线装药密度根据爆破效果及现场实际地质条件确定。光面爆破起爆网络采用非电导爆系统,导爆索传爆。

光面爆破钻爆参数:

(1)孔距:

根据一般经验公式孔距a=(9~20)d

式中d为孔径,m,故孔距为0.8 m~1.78 m,取0.8 m。

(2)线装药密度Q

根据该处地质情况,并结合类似工程经验,线装药密度为120 g/m。

4.2.3 光爆孔装药结构

光爆孔均使用间隔不耦合装药,由于光爆孔较深底部夹制严重,其底部线装药密度加大为正常段的4~5倍,孔底1/10~1/12孔深段为加强段;孔口堵塞长度取0.5~2.5 m,根据现场实际情况适当调整堵塞长度。

在装药前逐孔检查孔深,若不满足要求则要及时处理到合格。根据最终所检查的孔深,在平地上将炸药按设计装药结构和装药要求,先将导爆索附在准备好的竹片上,φ32 mm乳化炸药分成小节按装药结构间隔绑在竹片和导爆索上,竹片和药串一同放入光爆孔内,竹片背靠保留岩体一侧。

4.2.4 堵孔

药串到位后,用纸团等松软物质压在药柱上,孔口段采用岩粉逐层堵塞捣实,堵塞长度为0.5~2.5 m,根据现场实际情况适当调整堵塞长度。

4.2.5 连线

按照爆破理论,同一光爆面的各光爆孔同时起爆,光爆效果最好。但在施工中,为避免过大的爆破振动影响,光爆分组爆破,10个孔用导爆索连成一组,各组之间用非电毫秒导爆管引爆。

4.3 梯段孔施工

钻孔采用CM-351高风压钻机,钻孔孔径φ115 mm。

采取人工连续装药,梯段孔采用φ32乳化炸药,采取炸药单耗为0.45 kg/m3。梯段爆破采用微差爆破网络,采用3~15段非电毫秒雷管连网,非电起爆。

梯段孔间距3 m,排距2.5 m,单孔药量5~25 kg,孔深0.69~7.38 m,采用“梯”型联网,向下游侧起爆。

4.4 保护层开挖

B、E区预留2 m保护层,预留保护层采用水平光面爆破的开挖方法。先在相邻低块抽槽形成工作槽,即可在槽内用钻机造水平孔。具体施工方法如下:

4.4.1 水平光爆孔

水平光爆孔采用YT-28型气腿钻造孔,孔径φ42 mm,孔深3 m,孔间距50 cm,线装药密度120 g/m。

4.4.2 水平爆破孔

保护层水平爆破孔采用YT-28型气腿钻造孔,孔径42 mm,药卷直径φ32 mm。根据临空面坡度情况,使抵抗线均匀,钻孔倾角与坡度角一致,爆破孔间排距1.0 m,与光爆孔距离0.8 m,爆破炸药单耗0.45 kg/m3,在保证安全的前提下,减少堵塞长度,以减少大块率。

爆破后,采用反铲迅速将爆渣清理干净,为相邻区域的水平造孔提供工作面。待保护层开挖达到一定面积后,即可进行石渣的清理工作,石渣清理完毕后,用高压风(水枪)进行基础面的冲洗,直至满足建基面终验要求。

根据施工技术要求及《水电水利工程边坡施工技术规范规范》(DL/T 5255-2010),钻孔质量标准:

(1)孔位偏差:不大于5%孔距;

(2)倾角与方向偏差:光面爆破孔不宜大于1°;

(3)孔高程偏差:±5 cm。

5 爆破效果

(1)相邻两残留炮孔间的不平整度最大值为13 cm,平均值为8 cm,小于规范15 cm。

(2)炮孔痕迹保存率

该区域岩体为IV2~V1类,炮孔痕迹保存率为48%,大于规范20%。

(3)超欠挖情况

该区域为混凝土结构接触面:允许偏差:欠挖0 cm,超挖20 cm。经质量检查实际无欠挖,超挖最大为18 cm,平均约14 cm。

(4)该区域爆破后残留炮孔壁面无明显爆破

裂隙,无裂隙张开、错动及层面抬动现象。

6 结 语

两河口水电站深孔泄洪洞出口为三面“坡”状结构,立体层次分明,相对其他部位空间结构复杂、开挖难度大,为保证开挖质量,经研究,采用“化整为零”的方式进行施工,将该区域分层分区,逐个开挖,并强调施工程序,严格执行,同时根据地质情况调整爆破参数,降低单孔药量及单耗,从而使各项质量检查项均满足设计技术要求及规范要求。