会宝岭铁矿选矿厂TT系列陶瓷过滤机改造实践

邓宏观

(山东临沂会宝岭铁矿有限公司)

山东临沂会宝岭铁矿有限公司选矿厂年产铁品位65.00%的铁精粉100万t,磁选精矿采用6台TT-60陶瓷过滤机进行脱水作业,产品水分控制在7%~10%。选矿厂从2011年11月开始试车运行,经半年工业调试后于2012年5月转入正式生产,发现陶瓷过滤机过滤效率下降,过滤板上吸附的铁精粉层变薄,产品水分增加。更新大部分陶瓷过滤板后,运行不到3个月,又出现过滤效率下降的问题,同时存在陶瓷过滤板被刮刀挤碎的情况。岗位工人如不及时发现处理,甚至会发生整圈陶瓷过滤板被挤碎的情况。另外,自动配酸系统因部分敏感配件容易损坏而无法连续运行,经常需要岗位工人手动配酸,但配酸管道因不耐浓硝酸腐蚀,出现泄漏灼伤员工的现象时有发生。这些问题严重制约着选矿厂的连续生产,也给职工带来了安全风险隐患,需进行改进。

1 原因分析

针对选矿厂出现的一系列设备使用不良问题,国内某设备公司组织现场调研,取样分析发现陶瓷过滤机运行和清洗使用反冲洗水和真空泵冷却水,过滤机反冲洗水使用供水站经简单净化后的水库水,水质微细粒含量高,含固量大于0.5%,达不到陶瓷过滤机用水要求,且铁精粉粒度较细, -0.074 mm含量85%~90%,同时含有细泥。水中的微细颗粒和铁精粉中的细泥容易堵塞陶瓷过滤板上的微孔,常规清洗达不到清除堵塞的效果,这是造成设备运行效率低、产品水分偏高的直接原因。

2 改进措施

选矿厂与设备公司决定对陶瓷过滤机反冲洗用水系统进行改造,将原有反冲洗水管路改为气体反冲洗,以清洗、疏通滤板;联合清洗阶段用水来自过滤精粉时循环泵抽出的滤液(循环泵外排滤液储存到现场10 m3水池中以备循环使用),不易堵塞滤芯,陶瓷过滤板清洗效果好,过滤机处理能力提高。

陶瓷过滤板长时间使用后,经硝酸腐蚀,会出现固定螺栓松动、老化破碎的情况,过滤板一旦出现变形,就会与紧贴的刮刀碰撞而被刮碎,造成停机事故。

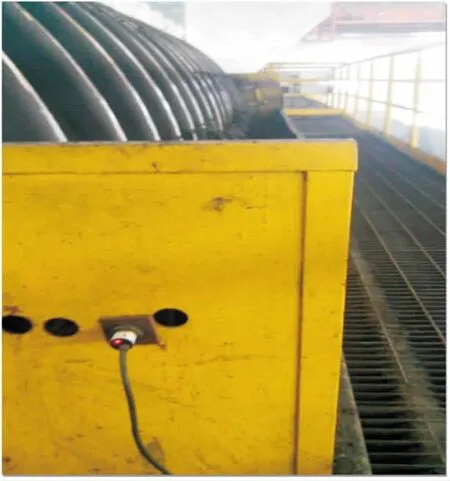

选矿厂电工组自制了一种简易的红外线报警保护装置,该装置由发射机和接收机组成,红外线光束被遮挡后,红外线信号发生变化形成动作,可解决难以发现过滤板被刮刀刮碎的问题。在过滤机出料口挡板两侧,利用传感器动作开关上的一组接线点将待安装的一组红外线传感器线路一组接线点接到过滤机主轴控制回路中,另一组接线点接到报警器回路中。当过滤板损坏或堵料时传感器动作,主轴自动停止,同时报警器发出报警提醒岗位工人。现场使用情况见图1。

自动配酸系统由于计量泵敏感配件在强酸环境下使用寿命较低,需定期更换,导致其无法连续运行。通过将车间内的小酸罐配酸流程挪到外面大硝酸罐中进行,将车间外的4t硝酸罐换成10t硝酸罐,每次大罐车运来浓硝酸时,直接在现场注水稀释成设备清洗所需要的浓度,取消车间内的小罐自动配酸系统,只保留自动加酸功能,减低了计量泵敏感配件的腐蚀程度。

图1 陶瓷过滤机红外线报警保护装置使用现场

3 改进效果

改进后,TT系列陶瓷过滤机运行顺畅,为前段工艺流程扩能改造提供了基础。改进前后,陶瓷过滤机运行参数见表1。

从表1可以看出,改进后陶瓷过滤机的陶瓷板和滤芯更换周期都得到大幅延长,单台处理能力提高了13 t/h,滤饼水分降低到7%~10%。由于过滤机工作制度为运行8 h、清洗1.5 h,最高过滤效率为85%,各项技术指标均达到设计要求。

表1 改进前后陶瓷过滤机运行参数

4 结 论

会宝岭铁矿选矿厂通过对TT系列陶瓷过滤机改造反冲洗用水系统、加装红外线报警保护装置、将车间内的小酸罐配酸流程移至外面进行现场注水稀释至合适的硝酸浓度等一系列改造工作。改造后,过滤机滤芯不易堵塞,过滤板清洗效果较为彻底,过滤机处理能力大大提高,有效解决了陶瓷过滤板与刮刀碰撞问题,提高了过滤机的工作效率,同时降低了滤饼水分,减轻了岗位工人的劳动强度和安全风险。