胶带输送机自动化控制方案设计与应用

张 兵

(云南华联锌铟股份有限公司)

云南华联锌铟股份有限公司是集采矿、选矿于一体的大型矿山企业。采矿场与选矿厂隔一座山且道路地形复杂,若用汽车运输,需修建6 km公路,若用胶带运输,则只需修建2 km隧道即可,因此,胶带输送机自动化控制方案是解决矿物运输的一个较优方案。但胶带输送机为柔黏性力学系统,输送带由弹性单元组成,在起动加速、停车减速及张力变化过程中均呈现出复杂的运动力学特征,主要表现为横向振动、纵向振动以及动态张力波在胶带中的传播和叠加,造成输送系统的不稳定,具体表现为胶带断裂、机械损害、叠带、撒料、局部谐振跳带等。因此,对于胶带运输机的启动方式、停车方式、保护装置的自动化控制设计显得很重要。

1 胶带输送机控制方案设计

1.1 控制系统总体结构

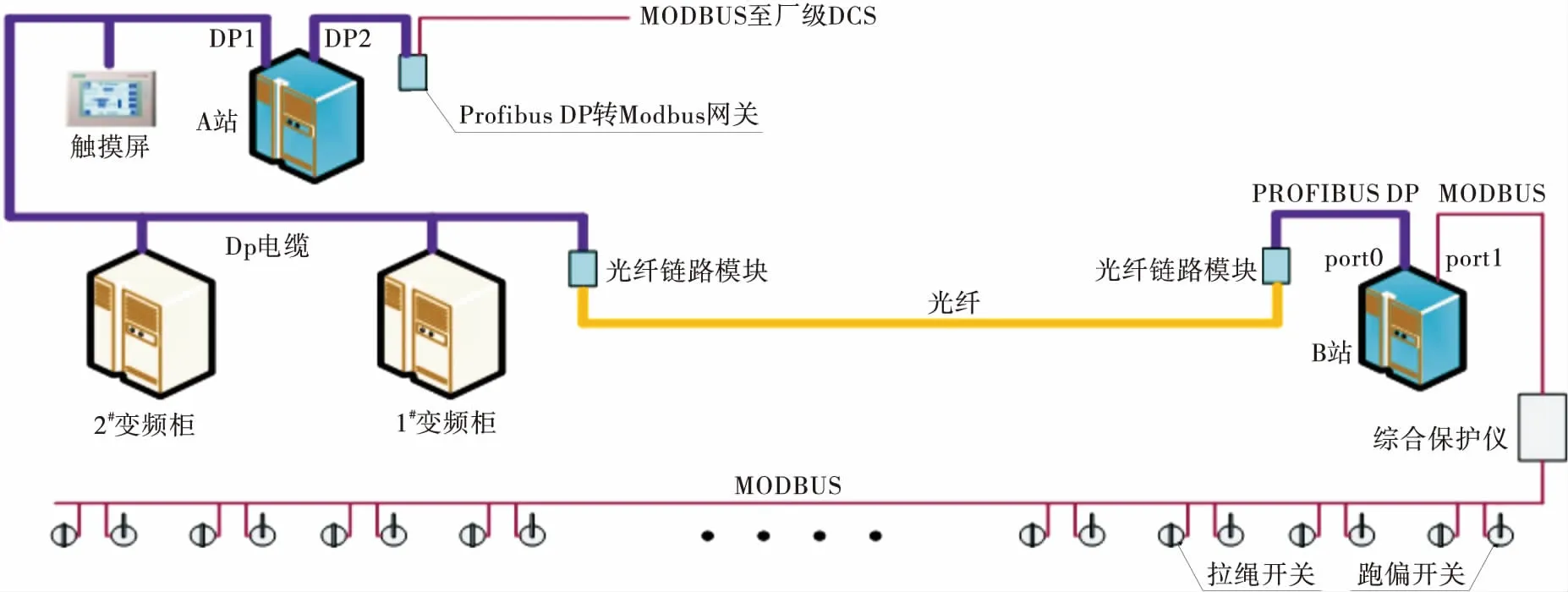

控制系统主要由西门子G150变频器、S7-300 PLC、S7-200 PLC、外部保护装置等构成。控制系统包含3层网络,分别为设备层、控制层、信息层。设备层负责采集现场控制仪表信息(拉绳、跑偏开关),控制层负责头尾部2台控制柜传递控制指令及子系统信息,信息层负责与厂级DCS中控通讯。系统共设置2个PLC工作站,A站放置在驱动间电气室,采用西门子S7-300 PLC[1]进行控制,B站放置在尾部转运站,采用S7-200 PLC进行控制。A站作为厂级中控的从站,与DCS控制系统相连,采用DP通讯方式上传各个工作站的工作状态和故障信息,也可以接受全厂中控的命令。

1.2 控制系统硬件

控制系统硬件联系图见图1。

1.2.1 变频器

变频器以PROFIBUS DP方式接入PLC系统,同时预留端子控制。SINAMICS G150具有模块化设计,所有驱动都具有相同的设计、参数设定、调试和操作方式,可以提供高性能的单轴和双轴驱动,允许不同功率等级与控制性能的自由组合。模块化的SINAMICS G150驱动系统与上位运动控制器联合使用既可以实现速度闭环控制,也可以实现转矩闭环控制[2]。

长距离两点驱动输送机的启停控制和功率平衡协调控制是输送机控制系统的关键所在,系统驱动采用变频电机,配合变频器实现输送机的软启动及软停车,以满足不同工况条件下的变速要求。输送机系统采用中部双驱,2台电机之间距离较短,可近似认为硬耦合关系,因此,主驱动电机采用速度闭环控制以满足皮带机设计时的额定速度要求,从电机与主电机通过变频器进行主从通讯,从电机采用转矩控制,以主电机的输出转矩作为从电机的给定,实现转矩闭环控制以取得理想的功率平衡效果。变频器功率平衡方案见图2。

图1 系统硬件联系图

图2 功率平衡方案

1.2.2 主控制站

主控制柜安装的西门子S7-300 PLC包含6ES7 313-6CF03型CPU、6ES7 323-1BL00-0AA0型16入16出开关量模块、6ES7 331-1KF02型8模拟输入、6ES7 332-5HD01-0AA0型4模拟量输出、samkoon SA-12.1A触摸屏,同时还配备有profibus dp主站,用于DCS远程控制的modbus光纤通讯接口。A站和B站所用PLC均为6ES7 214-2BD23-0XB8 CPU模块、EM277扩展模块、samkoon SK-043AE触摸屏。

1.3 系统软件设计

PLC控制系统主要完成皮带的启动、停止、故障保护以及运行过程中的开关量逻辑控制,并将输送机的整个运行状态通过网络传送至监控系统。为减小主干网的网络负荷,各就地工作站完成对就地设备的状态采集和就地控制,变频器的状态可以通过DP通信获得。A站和B站配置的触摸屏通过SKWorkshop V5.0.0软件进行编程,可以就地显示电机电流、电压、功率及变频器、制动器等设备工作状态。所有控制站的触摸屏都可以显示拉绳开关和跑偏开关的具体位置,当拉绳、跑偏开关动作,发生打滑等故障时,就地触摸屏会弹出相应的信息对话框,同时DCS控制室内上位机也会有醒目显示,以提醒检修人员对故障点快速定位,及时完成故障处理。

机头2台变频器分别为1#、2#从站。机尾控制箱为3#profibus dp从站,有8字输入、8字输出,机尾的数据信号VB1516用于控制柜dp主机读取,共2个字节,VB1500-VB1515用于存放来自机头控制柜dp主机的信号,共8个字。机头控制箱为4#profibus dp从站,有16字输入、16字输出,VB2000-VB2031用于接收主机的数据存放,共计16个字。本柜modbus通讯专用PLC为5#profibus dp从站,有32字输入、32字输出。主控制柜S7-300 PLC控制器的DP配置设置为内部profibus dp主站,DB2.DBX0-DB2.DBW14单元内容发送到机尾3#dp从站,共8个字节;DB3.DBX0-DB2.DBW30单元内容发送到机头4#profibus dp从站,共16个字节。

2 控制功能及操作

输送机控制模式有就地手动、就地自动、触摸屏自动控制和远程DCS控制。

长距离皮带输送机开车指令发出后,启动皮带机沿线声光报警器,10 s后启动变频电机风扇(防止电机受潮,吹干),控制系统收到变频电机风扇运行信号后,启动尾部液压绞车自动张紧装置,收到张力正常信号3 s后,启动变频器,利用变频器零赫兹制动功能将输送机“抱死”,以防盘式制动器松闸时,上运长距离输送机倒行下滑。PLC控制系统接收到变频器运行信号后,启动盘式制动器,盘式制动器打开后,变频器按照PLC控制系统给定的优化S型速度曲线[3]输出频率,带式输送机平稳启动。停车指令发出后,变频器按照反S型曲线输出频率,当输出频率为零时,利用盘式制动器紧急制动功能将带式输送机“抱死”,在收到盘式制动器制动信号后3 s,停止变频器运行,变频器运行信号丢失后3 s,停止尾部液压自动绞车张紧装置,然后依次停止电机、风机,停车结束。在拉绳、跑偏、防撕裂、皮带打滑、电动机绕组轴承温度等保护功能动作情况下,控制系统立刻发出停车指令,变频器停止工作,变频器采用自由停车方式,立刻封锁脉冲,此时无电压、频率输出,同时,带式输送机采用盘式制动器柔性制动功能将输送机“抱死”(制动时间可调)。

当控制装置选择DCS远程控制方式时,皮带机的启动和停止及速度给定将接收来自DCS远程中控的指令,在中控工作方式下,可以观察到皮带机一、二跑偏报警,拉绳开关操作报警,撕裂报警,变频器报警,每台电机的轴承和三相绕组的温度数值以及变频器的运行电流、转矩和频率等。在远程中控工作状态下,PLC控制部分只是将以上大部分报警信号发送到远程中控,由远程中控来决定是否马上停机,当发生拉绳开关操作和控制柜及现场操作箱停止按钮操作时,为了保护人身安全,皮带机将立刻停机,并将停机操作原因发送到DCS远程中控,可读取有关的皮带机停机原因和信息。

3 其他相关技术

3.1 胶带保护功能

撕裂、胶带失速打滑、拉绳、跑偏、电机轴承绕组温度以及各个子系统故障等信号都进入PLC控制系统,参与系统的连锁控制,通过信号灯显示于控制柜面板上,以备查询,提醒操作人员进行定点维护并解锁。各参数可根据现场情况和装置、仪表精度在触摸屏上进行调整。

3.2 抗电磁干扰措施

由于皮带机运输系统采用2台大功率变频器拖动,对供电电网谐波污染,空间磁场干扰严重,为了保证控制系统可靠运行,采取以下措施:

(1)采用在线型不间断电源以及隔离变压器消除线路耦合干扰。

(2)所有的输入输出开关量通过中间继电器隔离后输入PLC模块或输出控制子设备,以防止空间电磁干扰及控制电缆破损与动力电缆接触高压击坏模块。

(3)所有的模拟量经无源隔离模块隔离后进入控制系统,确保参与控制的温度信号稳定。

(4)采用软件技术对开关量进行“消抖”,对模拟量进行滤波。

4 结 语

在实际应用过程中,胶带输送机自动化控制方案相对于汽车运输,不仅环保、安全、高效,节省了大量人力资源与道路资源,同时具有输送量大、结构简单、维修方便、部件标准化等优点。基于2台西门子G150变频器和S7-300 PLC、S7-200 PLC胶带输送机自动化控制的设计是安全的、环保的、高效的。方案中友好的用户操作界面能大大节约故障停机问题的查找与处理时间,2台西门子G150 变频器主从驱动方式实现转矩闭环控制,取得理想的功率平衡效果,能够有效降低功耗,节约生产成本,3层控制网络的设计节约了系统硬件材料成本,完善的设备保护装置增强了控制系统的安全性,同时也减少了系统维护过程中的人力成本。

[1] 陈章平.西门子S7-300/400 PLC控制系统设计与应用[M].北京:清华大学出版社,2009.

[2] 冯晓辉,郭 颖.西门子G150变频器主从控制方式应用一例[J].微处理机,2013,34(1):86-88.

[3] 胡文浩.长距离皮带输送机变频控制系统的研究[J].机械工程师,2016(4):186-187.