旋翼塔液压操纵和激振系统研制

梁建海 马子生

摘要 旋翼塔为直升机主桨叶试验提供试验平台,液压操纵系统和激振系统是旋翼塔试验台最关键、最核心的系统之一。操纵系统实现桨叶总距及周期变距变化,达到桨叶在真实飞行状态下的运行角度,编制自动飞行功能实现全自动耐久性试验,省去人工改变飞行状态的工作。激振系统为桨叶动特性试验提供激振源,并与测试系统实现自动扫频功能完成动特性试验。通过合理的硬件设计和软件开发,其自动化程序高,界面友好,运行稳定,为旋翼塔试验数据的准确性和可靠性提供了保证。

【关键词】旋翼塔 操纵系统 激振系统

旋翼塔试验台是指专用于旋转旋翼试验的试验台,可以完成功能性试验、气动性能试验、旋转动特性试验、初步耐久性试验等试验。其中液压操纵系统为试验提供桨叶的角度控制,激振系统为动特性试验提供激振幅频响应。液压操纵激振系统的好坏,控制精度直接影响桨叶采集的数据有效性。

本文设计了基于Labview的直升机旋翼塔液压操纵和激振系统控制系统,通过合理的软件及硬件设计,该系统实现了对直升机桨叶的总距及周期变距控制,自动飞行功能及激振功能。

1 旋翼塔操纵和激振系统工作原理

旋翼塔操纵系统可以完全真实的模拟出直升机桨叶的各种总距及周期变距的各种组合,并且实现液压泵站的远程控制,同时加入了安保功能。该系统的工作原理是通过三个液压缸连接在直升机自动倾斜器试验件上,主桨叶与自动倾斜器相连,知道主桨叶的翼型结构特性,给定总距角,周期变距角,通过特定的算法转换成三缸的运动位移,从而实现对桨叶的姿态控制,通过数据采集系统在该状态下采集所需的数据。

旋翼塔液压激振系统是在总距一定的情况下,其中的一个液压缸做振幅激励源,数据采集采集相应的数据,最后通过数据处理得出桨叶共振图曲线。

原理示意图如图1所示,图1中三个操纵缸与自动倾斜器试验件相连,该示意图为操纵系统时三缸的连接示意图,只能实现总距及周期变距角的功能,若需要实现激振功能,则需要根据试验需求将其中的一个操纵缸换成激振缸,普通的操纵缸激振频率达不到动特性试验所需的频率。

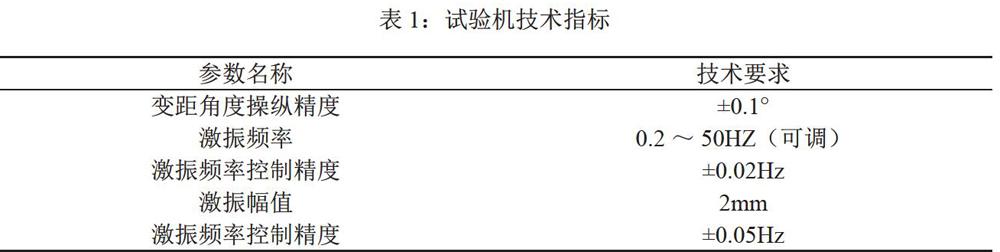

该系统的操纵精度总距0.1度,激振频率0.2Hz-50Hz,控制精度0.02Hz,频率幅值1mm,控制精度0.05mm。

试验机主要技术指标见表1。2旋翼塔操纵和激振系统控制系统设计

旋翼塔操纵和激振系统是旋翼塔能够实现旋翼塔各项试验的关键。其核心的操纵控制功能是控制三缸的位移运动,同时保证三缸的同步精度,激振的控制功能是控制总距变化的同时还能够提供不同频率,不同幅值的激振信号。该系统核心的控制功能为普通操纵、自动运行及自动扫频激振,来满足试验需求。因此可以將该控制系统分为普通操纵系统、自动运行系统、激振系统、数据采集系统及安保监控系统。该控制系统组成示意图如图2所示。该系统主要是通过上位机与控制器通讯,实现对三缸位移的控制及液压泵站的控制。

2.1 硬件设计

上位机选用研华工控机,控制器采用美国DELTA伺服控制器RMC系列加双轴(H模块)具有实时控制4个液压缸的能力。在本系统中,只需要同时控制三个缸,另外一个通道做备用。伺服放大器选用VC2124,此模块将土10V电压信号转换为土lOmA至土lOOmA电流信号来驱动液压伺服阀或类似的负载,在本系统中将输出电流范围调整至-40-40mA,本系统中对操纵缸的伺服阀1、伺服阀2、伺服阀3选用两级伺服阀MOOG G761系列伺服阀,激振缸也采用该系列伺服阀。MOOG G761系列伺服阀,满足快速响应要求。位移传感器采用Novotechnik LWH系列直线位移传感器,该传感器动态响应快,尺寸与液压缸安装方便,重复精度高。液压泵站控制采用PLC200,对泵站的启动、上高低压、压力大小进行控制。

2.2 软件设计

软件编程采用的是LabVIEW编程软件,利用其强大的数据处理分析功能和编程环境以及与DELTA控制器、PLC的友好融合特性,可以很好地减少开发时间。它继承了传统编程语言中结构化和模块化的优点。各模块可以单独编程、单独调试,最后集成整合。本测控软件主要包括前面板设计、菜单功能设计、普通操纵模块设计、自动运行模块设计、自动扫频设计和数据采集存储模块设计。程序流程图如图3所示。图中数据存储不仅仅局限于图中所示内容。

2.2.1 普通操纵功能模块设计

普通操纵功能前面板如图4所示,此模块设计的目的是为了实现性能试验,得出相应的试验数据。该模块的输入是总距、纵向周期变距、横向周期变距,需要考核的值是反馈总距、反馈纵向周期变距及反馈横向周期变距。通过反馈的数值来判断我们的系统是否满足条件。已知旋翼总距、横向周期变距和纵向周期变距的情况下,采用叠加器矩阵的方法得出三个作动筒的不同变化量。这种关系用矩阵的形式进行表达,如公式(l)所示。

本操纵功能模块,通过输入得到三缸的变化幅值,转换成三缸所到的位移值,通过Ethemet/IP协议将位移信号时发送给RMC控制器,再加上三缸的不同速度,如此复实现了三缸的同步运动。

2.2.2 自动运行模块设计

在解决了普通操纵问题的前提下,才能实现自动运行功能。自动运行的前面板如图5所示,该功能模块是为完成耐久性试验,完成已编制好的运动加载谱,运行谱中有相应的总距、周期变距值及当前状态下所需的进行时间,并且实现几次循环数。在这里的一个设计难点是如何实现该过程的控制流程。该过程的控制流程图如图6所示。

2.2.3 激振功能模块设计

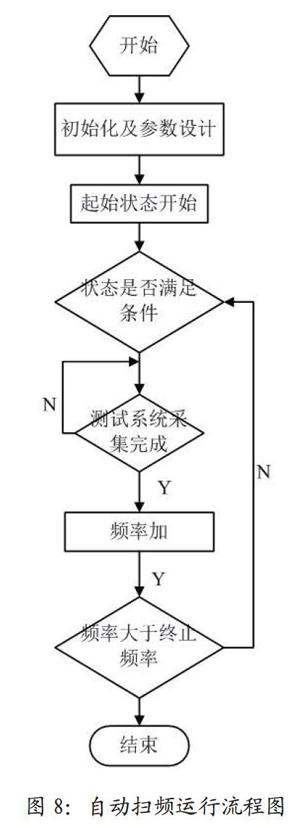

要实现激振功能,首先需要将其中的一个操纵缸换成激振缸,这样才能实现激振的功能和效果。激振系统的前面板如图7所示,激振系统与普通操纵一样也具有改变总距的功能,动特性试验需要在不同的状态下进行激振。同时,激振系统需要与测试系统进行通讯,实现自动扫频,给定激振起始频率、终止频率、频率步长及激振幅值,系统从起始频率到终止频率自动运行,同时实现数据的自动采集。激振功能控制流程如如图8所示。

3 试验结果

调试与试验过程中,需对桨叶的总距与周期变距进行标定检查,检查结果如表2所示。

调试与标定结果说明,普通操纵的控制精度复合±0.1度的要求。

在动特性试验过程中,给定激振频率与幅值,部分试验结果如表3所述。

4 展望与结论

本文介绍了旋翼塔液压操纵系统和激振系统的工作原理,通过合理的硬件设计和软件设计,实现操纵系统完成桨叶的各种姿态及耐久性试验,激振系统完成与数采系统的通讯实现自动扫频功能,经过无人机主桨叶的试验及某型有人机主桨叶的试验,证明该系统满足控制精度及激振精度的要求。

对于类似的旋转旋翼平台都可以采用类似的系统,具有很好的通用性及使用性。

参考文献

[1]W.约翰逊.直升机理论[M].北京:航空工业出版社,1991.

[2]约翰,赛登,西蒙.纽曼.直升机空气动力学基础[M].北京:国防工业出版社.2014.

[3]扬一栋.直升机飞行控制[M].北京:国防工业出版社.2007.

[4]马峰涛,吴双金,马子生.直升机自动倾斜器轴承试验机测控系统开发[C],测控技术,2016航空试验测试技术学术交流会论文集,北京:测控技术杂志社.2016: 46-48.

[5]杨乐平,李海涛,杨磊.LabVIEW程序设计与应用(第二版)[M],北京:电子工业出版社,2005.

[6]李开成,金坤健.旋翼性能与动力学试验技术的现状及发展[J],航空科技学术,2014 (04):41-46.