铀浓缩厂专用抽空系统的构建

张玉春

摘 要:本文介绍了铀浓缩厂日常吹洗操作流程和参数控制,分析了原吹洗工作中抽空存在的弊端。为提高工作效率,减少对供料净化线抽空的占用,避免使用吹洗小车抽空时连接管的反复拆装,充分考虑现场布局、操作控制参数和UF6的特点,构建了抽空系统专用于吹洗操作。经过抽空、直抽大气试验以及实际运行的考核,专用抽空系统基本满足运行所需,后续还可进一步将涡旋泵推广应用到其他铀浓缩厂系统。

关键词:吹洗 抽空系统 干式涡旋真空泵 抽空速度

中图分类号:TL25+2 文献标识码:A 文章编号:1674-098X(2018)01(a)-0117-04

铀浓缩厂供取料厂房的原料净化、容器拆装或工艺管道检修前的吹洗工作是最为频繁的工作之一。按生产技术要求,拆装前需要对被拆装的管道破空吹洗5次并深抽2h以上,方能确保拆装处管道内腔样中放射性铀元素满足安全要求。目前,吹洗工作中的抽空是由供料净化抽空系统或移动抽空小车完成。为提高效率,降低操作次数,急需构建、安装抽空系统[1-3]专用于吹洗工作。

1 原系统现状和弊端

1.1 原系统现状和吹洗工作过程

系统容器布置如图1所示,其中1为DN200真空阀门,2为DN25真空阀门,3为工艺管道,4为连接软管,5为容器,6为工艺支管道,7为盲板和破空点,8为DN25的三通真空阀,其中连接软管4与其两端的DN25的阀门的连接方式为法兰连接。以容器RQ1拆装前的连接管吹洗为例说明吹洗操作过程:图1中,首先将与连接管(4)连接的两个三通真空阀(8)关闭,然后用氮气通过7对连接管相关管段破空至大气,关闭安装盲板,打开连接管8与吹洗支管(4)连接经供料净化系统进行抽空,抽至0.2mmHg后停止抽空,从而完1次吹洗操作,重复循环5次破空和抽空工作并深抽2h以上,取连接管内腔样,如果铀元素含量合格,则完成1次容器拆装前的吹洗任务。

1.2 原系统弊端

吹洗工作中的抽空存在以下弊端:(1)工作中的抽空占用了供料净化系统的线路和设备,影响供料净化的正常进行,还需协调净化和吹洗工作,增加操作次数;(2)供料净化系统抽空设备主要用于净化工作,用于吹洗抽空时由于管线太长、管阻大、体积大等因素导致单次抽空需10min以上;(3)采用移动抽空小车抽空前,需安装用于连接抽空的软管,完成吹洗任务后拆除,多次安装和拆除连接件易导致连接处有漏。因此,为提高效率,降低操作次数,急需构建、安装抽空系统[1-3]专用于吹洗工作。

2 专用抽空系统构建

专用抽空系统构建只用于容器拆装前吹洗操作的使用。根据操作规程,专用抽空系统工作压力范围为101~105Pa,抽空深度应低于26.6Pa(0.2mmHg)。此外,原抽空方式单次抽空需耗时10min,可以在系统构建时考虑降低至5min以下。

2.1 吹洗系统体积与其抽速的关系

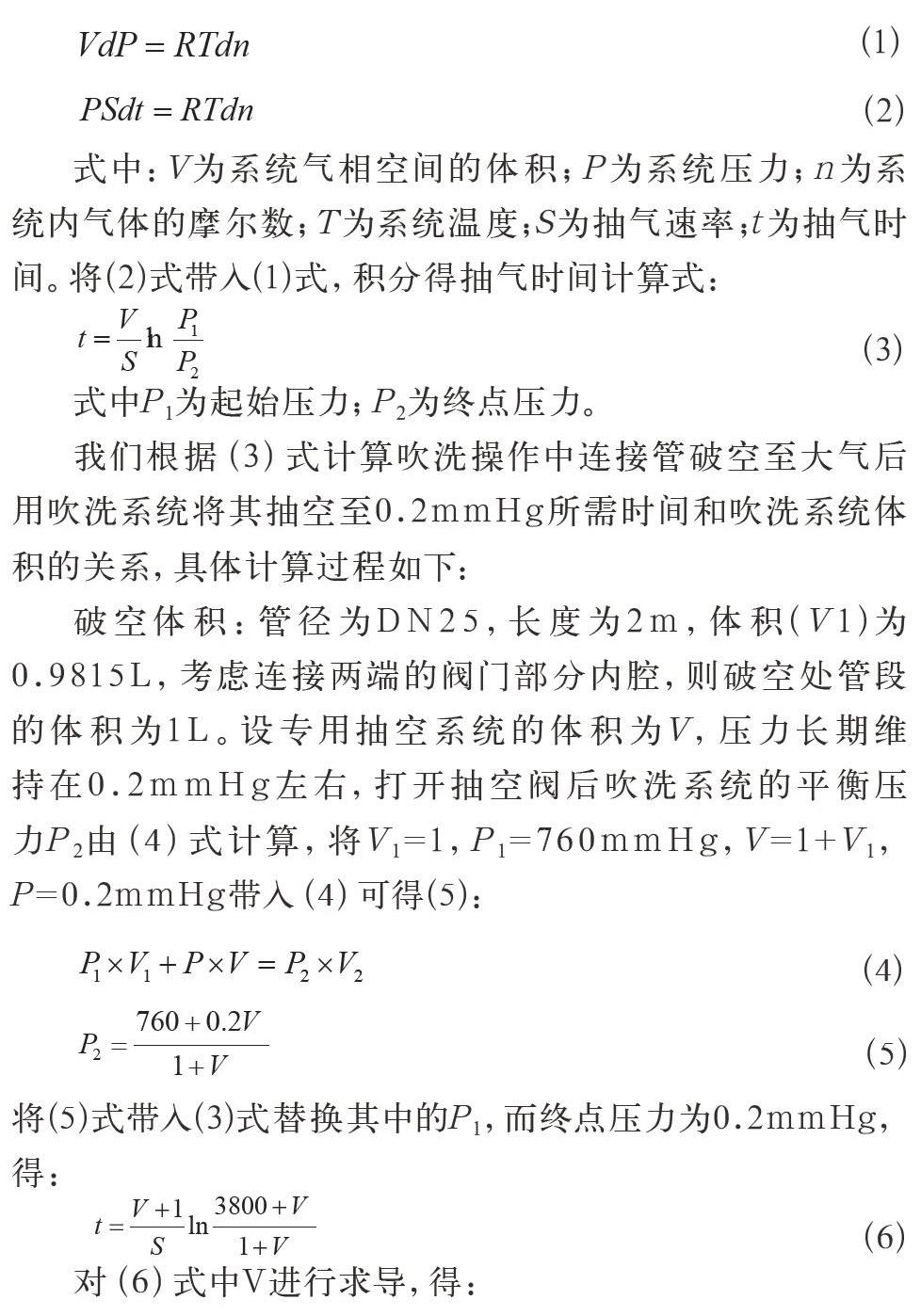

对密闭真空系统的从常压下开始抽气,系统压力逐步下降,此过程以及摩尔数的减少和抽气速度之间分别存在(1)和(2)微分方程式:

式中:V為系统气相空间的体积;P为系统压力;n为系统内气体的摩尔数;T为系统温度;S为抽气速率;t为抽气时间。将(2)式带入(1)式,积分得抽气时间计算式:

式中P1为起始压力;P2为终点压力。

我们根据(3)式计算吹洗操作中连接管破空至大气后用吹洗系统将其抽空至0.2mmHg所需时间和吹洗系统体积的关系,具体计算过程如下:

破空体积:管径为DN25,长度为2m,体积(V1)为0.9815L,考虑连接两端的阀门部分内腔,则破空处管段的体积为1L。设专用抽空系统的体积为V,压力长期维持在0.2mmHg左右,打开抽空阀后吹洗系统的平衡压力P2由(4)式计算,将V1=1,P1=760mmHg,V=1+V1,P=0.2mmHg带入(4)可得(5):

(5)将(5)式带入(3)式替换其中的P1,而终点压力为0.2mmHg,得:

对(6)式中V进行求导,得:

当V大于介于区间[0,107]均为正,因此(6)式为增函数,即1次吹洗操作所需抽空时间随抽空系统体积增大而延长。由此,在抽空系统构建时应尽量减低系统总体积V。

2.2 专用抽空系统构建

2.2.1 设备配置

由于被抽空气体中含有UF6,其不仅含有放射性,化学性质较为活泼,易与水起反应生成固体小颗粒氟化铀酰和HF气体。为减少UF6、HF气体、氟化铀酰颗粒对泵和尾气的放射性污染和腐蚀,须在真空泵前配置以下设备:

(1)化学吸附装置:用于对UF6和HF气体的吸附。

(2)过滤装置:用于对氟化铀酰颗粒的过滤。

上述设备可以实现对铀元素的回收和再利用,确保尾气排放合格。

2.2.2 抽空线路构建

根据上节的计算,管道线路设计上尽量用最小的体积实现系统的搭建工作。线路设计中具体考虑如下:

(1)管径:为了降低管阻对抽空的影响,专用抽空系统的吹洗线管径和容器连接管管径保持一致均为DN25;过滤器后至真空泵处以及真空泵后至局排管道由真空泵的进、排口管径决定;

(2)管道长度:根据厂房布局和现场的空间,尽量控制管道的长度,以期实现最小的抽空体积;

(3)仪表设计:管线上设置压力仪表用于检测抽空管线的压力并把压力信号传至控制室的DCS系统,至少设置3个压力仪表,降低压降的影响;

(4)干管和抽空线连接位置:干管和抽空线的连接位置最好选择吹洗线的中间位置,以降低离泵最远和最近容器的连接管的抽空差异。

根据上述分析,我们构建出专用抽空系统如图2所示,其中1为与容器连接管的连接处(图1中的7),2为真空阀门,3为吹洗线支管,4为电动真空阀门,5为真空泵,6为压力表,7为干管,8为化学吸附塔,9为过滤器,10为抽空系统与吹洗线干管的连接处,11为软管,12为DN3真空阀。

整个抽空系统体积为:DN25管道长度为70m,体积约为35L,化学吸附塔体积为24L,过滤器体积为20L,过滤器后至真空泵前管道长度为1.5m,管径与真空泵入口管径一致,整个系统的体积将超过80L。

2.2.3 真空泵的选型

因系统中含铀,为避免铀放射性真空泵油的产生,首选无油干式真空泵。干式真空泵主要有两类:一类是以涡旋泵[4]为代表的动量传输式干泵;另一类是罗茨泵或螺杆泵为代表的容积式干泵,具体见表1,极限压力介于10~10-2Pa,抽速介于20~3000m3/h。

根据吹洗技术参数、抽空系统体积不到100L及工作压力范围,所选真空泵应具有较高的压缩比且抽空范围要大,而抽速不需太大,而抽空深度为1Pa以下即可。根据表2,涡旋泵具有结构简单,有效容积利用系数大,较高的压缩比,在较宽的压力范围内具有稳定的抽速,真空度高,可靠性高、安装简单等优点,适合用于专用抽空线。用20L/s抽速的涡旋泵安装于专用抽空系统完成1次吹洗抽空,理论耗时约20s,可满足要求。国内外涡旋泵生产商很多,主要有ULVAC(爱发科)、IWATA(盐田)、Varian公司和Edwards公司、沈科仪公司、郎禾公司等品牌。为提高抽速,涡旋泵选型时尽可能地选用相对大抽速的型号,考虑国外价格较为昂贵和抽空系统真空泵主備用设置,郎禾和盐田公司的涡旋泵(20L/s抽速)各安装1台。表2为盐田品牌涡旋泵的性能参数,图3未盐田涡旋泵不同型号的抽速曲线,从图中可以看出盐田ISP-1000涡旋泵可以在10-2~105Pa入口压力范围内工作,且50~105Pa抽速接近20L/s,能够满足系统要求,同时还可以为系统深抽提供方便。

2.2.4 控制系统

将干管压力、泵的温度、转速、泵入口压力、变频器频率等信号引入至控制室已有的DCS[5]系统并与泵、电动真空阀之间建立联锁关系,从而远控实现泵的启停操作和监控,确保设备可靠稳定运行。

3 抽空试验情况

3.1 抽空速度

选取离泵最远的容器RQ8连接管拆装前的吹洗抽空工作,用于测试抽空系统在1次吹洗抽空中的抽空速度。试验方法为:将RQ8连接管管段用液氮破空至大气,关闭破空阀后打开抽空阀开始抽空并计时,试验结果显示,盐田和郎禾涡旋泵均用时3min将不同位置连接管抽空至0.2mmHg以下,相比原系统节约6min。图4为盐田涡旋泵在RQ8容器连接管1次吹洗工作的抽速曲线。

3.2 直抽大气试验

关闭所有支管中的阀门8(图1),通过破空阀12(图2)进行对整改吹洗线系统进行破空至大气平衡后开始启动抽空并计时,试验结果如图5所示,盐田和郎禾涡旋泵均能在20min内将系统抽空至0.2mmHg以下,可以满足系统技术要求。

4 结语

经过前期的计算、构建、安装、试验,专用抽空系统基本满足工厂生产所需,提高了效率。干式涡旋泵的应用,有效避免放射性真空泵油的产生,可推广应用其他系统,比如替代取样系统的水环式真空泵、滑阀泵等。此外,后续可进行国产涡旋泵的考核试验,以验证国产和进口涡旋泵的性能、稳定性等差异,如果差异不大,可以考虑选用国产涡旋泵,其成本直接降低1/3以上。

参考文献

[1] 杨乃恒.真空获得设备[M]北京:冶金工业出版社,2001.

[2] 郭方淮.实用真空技术[M].大连:大连理工大学出版社, 2012.

[3] 张以忱.真空系统设计[M].北京:冶金工业出版社, 2013.

[4] 李泽宇,李连生.涡旋式真空泵的发展回顾[J].通用机械,2010(1):87-90.

[5] 崔起明.PLC、DCS、FCS三大控制系统基本特点和差异[J].自动化技术与应用,2013,32(3):91-93.