闲置加氢装置升级改造为C5C6异构化装置技术及工业应用

张秋平,乔杰锋,焦江涛,肖聪忍,秦 岭

(1.中国石化石油化工科学研究院,北京 100083;2.中油东明石化集团)

随着国内多地雾霾频发,油品质量对环境的影响引起人们越来越多的关注,有数据显示,车辆尾气污染已经成为我国一些城市的主要污染物来源。为保护环境,我国车用汽油标准日趋严格,对汽油中硫、烯烃、芳烃含量的要求越来越苛刻,以2019年1月1日将要实施的国家第六阶段车用汽油(国ⅥA汽油)标准为例,要求烯烃体积分数小于18%、芳烃体积分数小于35%、苯体积分数小于0.8%,属目前世界范围内最严格的车用汽油标准之一。我国目前的车用汽油以催化裂化汽油为主,优质的C5C6异构化汽油比例较低,不能满足车用汽油高标准的要求。C5C6轻石脑油通过异构化过程可以得到辛烷值提高10~20个单位的异构化汽油[1]。含有异构化汽油的车用汽油,可提高汽油池的前端辛烷值,使汽油具有均匀的抗爆性能[2]。同时,由于C5C6异构化油的硫含量很低、不含芳烃和烯烃、RON和MON差值小(1~2个单位)、密度低(0.66 gcm3左右),因此是优良的清洁汽油调合组分。异构化技术是应对汽油质量升级可采取的重要措施之一,异构化油在汽油池中所占比例可达10%甚至更高[3]。

根据东明石化柴油加氢装置的状况和要求,本着闲置柴油加氢装置“利旧最大化、加工能力最大化、投资最少”的原则,中国石化石油化工科学研究院(简称石科院)提供了中温C5C6异构化技术改造方案,并提供了改造装置的基础设计。改造方案可以将 1.0 Mta连续重整装置的轻石脑油(拔头油、戊烷油和抽余油)全部加工,可生产研究法辛烷值为79.5的C5C6异构化汽油。本文介绍东明石化闲置0.25 Mta柴油加氢装置升级改造为中温C5C6异构化装置的技术方案及工业应用结果。

1 柴油加氢装置利旧改造为C5C6异构化装置的技术方案

1.1 原0.25 Mta柴油加氢装置简介

东明石化原柴油加氢精制装置的设计处理能力为0.25 Mta,年开工时间为8 000 h,主要产品是精制柴油和石脑油,同时副产少量气体。原料油经过滤后进入原料缓冲罐,与氢气混合后经与产物换热、由加热炉升温至310 ℃,进入加氢精制反应器进行加氢脱硫、脱氮、烯烃饱和等精制反应。从反应器出来的反应产物冷却后进入高压分离器进行油、水、气三相分离,高压分离器顶部气体经循环氢压缩机增压后,与新氢混合,返回反应系统,高压分离器底部的液体组分再经低压分离器进入汽提塔分离出塔顶油气和汽油产品,塔底得到精制柴油产品。柴油加氢精制装置流程示意见图1。

图1 柴油加氢精制装置流程示意

1.2 中温C5C6异构化技术简介

石科院开发的中温沸石C5C6异构化技术具有自主知识产权。该技术于2001年2月在中国石化湛江东兴石化公司0.18 Mta C5C6异构化装置应用,是我国首套C5C6异构化工业装置。工业运转数据表明,产品的辛烷值、液体收率均超过了原设计指标,催化剂性能达到国外同类催化剂的先进水平[4-5]。石科院开发的中温沸石C5C6异构化催化剂RISO-B与国外同类催化剂的性能对比见表1。该技术于2002年通过了中国石化科学技术成果鉴定,现已在国内外7套装置应用。

表1 中温沸石C5C6异构化催化剂RISO-B与国外同类催化剂的性能对比

表1 中温沸石C5C6异构化催化剂RISO-B与国外同类催化剂的性能对比

项 目RISO-B国外对比剂C5异构化率,%基准+0.6基准C6异构化率,%基准+0.5基准C6选择性,%相当基准C5+收率,%97.597.6产品研究法辛烷值80.180.1

注:评价条件为反应压力1.6 MPa、反应温度260 ℃、质量空速1.0 h-1、氢油摩尔比2.0。

中温C5C6异构化技术具有如下特点:①异构化催化剂采用多组元沸石组成的复合载体,具有丰富的微孔结构;②催化剂具有良好的异构化性能和良好的再生性能;③催化剂具有较强的抗杂质能力,异构化原料不需特殊精制即可满足要求;④尤其适用于将闲置的加氢装置以较小的投资改建为异构化装置;⑤可以和各种分离技术(精馏及吸附)结合形成生产不同辛烷值产品的组合工艺,产品的研究法辛烷值可达80~90。

1.3 柴油加氢装置升级改造为中温C5C6异构化装置的技术方案

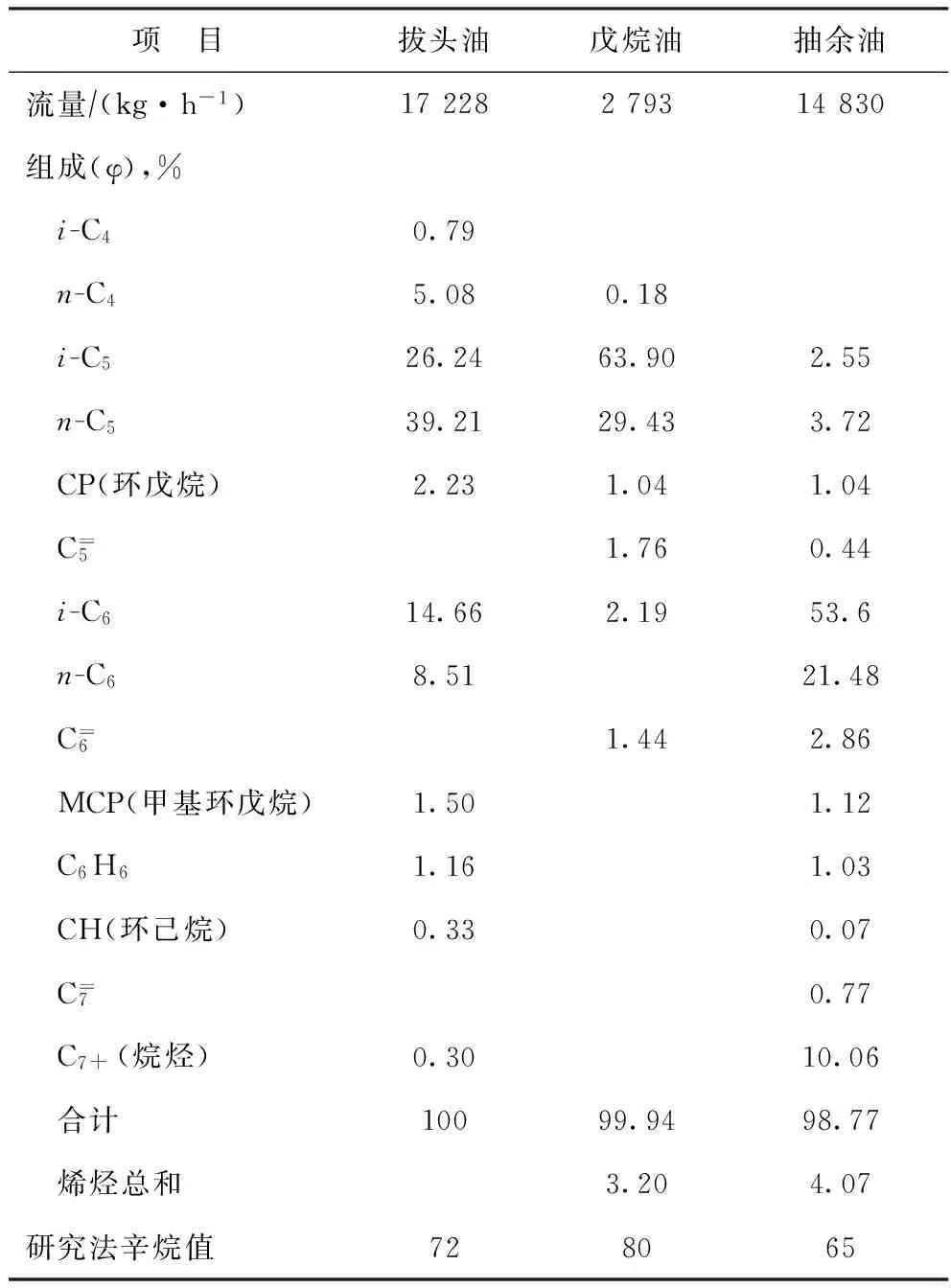

1.3.1异构化反应的设计原料对于C5C6异构化技术而言,异构化工艺流程的确定必须要考虑异构化原料油的性质。东明石化的C5C6异构化原料共有3种,其组成及性质见表2。由表2可见,预加氢拔头油原料中含有较高含量的i-C5,体积分数达26.24%。根据异构化反应的特点,需要在原料进入异构化反应之前将i-C5组分通过脱异戊烷塔分离出来,从脱异戊烷塔塔顶直接得到高辛烷值油品(研究法辛烷值为90左右),塔底富含正戊烷的物料进行异构化反应,如此既可降低异构化催化剂的用量,减少催化剂费用,又可增加正戊烷的异构化反应深度。经过脱异戊烷塔切除辛烷值较高的异戊烷后,剩余11.70 th物料进入到异构化反应单元。戊烷油以C5为主,其中i-C5的体积分数达到63.9%,该物料和拔头油一起经脱异戊烷塔精馏,塔顶的富含高辛烷值异戊烷的油品与异构化反应的产物混合后作为汽油调合组分出装置。

抽余油原料含有较多的C7组分(体积分数为11.223%),在异构化反应过程中会全部裂解,产品液体收率降低,需要采取措施将抽余油中的C7组分分离出来,扣除多余的C7组分后,适合作为C5C6异构化原料的抽余油数量为13.03 th。 因此,装置总处理量为292.7 kta,适合作为C5C6异构化原料的数量约为277.6 kta。

一是加大农产品网络信息设施的建设。要发挥政府的主导作用,通过政策导向、财政投入、资金支持,改善农产品的网络环境。还应该多方吸纳资源,鼓励电信企业、民间资本通过招标方式参与到农村网络建设当中。在互联网背景下农产品安全溯源监管系统包括食品安全溯源、预警与应急处理等,用户可以通过查询机、手机、网络等多种客户端进行查询,连接生产、销售、消费等流通各个环节,保障消费权益。

表2 设计原料的组成及性质

1.3.2改造方案由于3种C5C6异构化原料均已经过加氢处理,不进行精制处理的情况下其杂质含量即满足中温异构化催化剂的要求,故升级改造技术采用中温C5C6异构化技术。

本着“装置利旧最大化、装置处理量最大化、改造费用最低的”原则,经过对原料油的分析,考虑到原有装置的流程和设备的处理能力,提出C5C6异构化升级改造流程为“脱异戊烷塔+一次通过”的异构化工艺流程。此技术路线成熟可靠,对原有的柴油加氢装置改动最少,利旧率最大,投资最低,同时可以将全厂轻烃组分全部处理掉,整体提高了轻石脑油馏分的辛烷值。

1.3.3设备利旧装置利旧改造过程中,闲置设备利旧最大化意味着投资降低最大。在改造过程中,针对闲置柴油加氢装置设备的设计数据,结合中温异构化技术的特点,做到了对旧设备充分而有效利用。

(1)氢气循环压缩机的利用。根据所提供的设计参数,流量(标准状态)为18 500 m3h,出口压力为9.8 MPa,通过调整异构化反应压力,原循环氢压缩机可以满足中温异构化技术要求。

(2)加氢反应器的利用。加氢反应器为热壁固定床,设计温度为407 ℃,设计压力为9.24 MPa,总体积为28.9 m3,有效装填体积为25 m3,设计温度和设计压力均可满足中温异构化的技术要求。

反应器利旧的最大问题是反应器的有效装填体积只有25 m3,通过调整异构化催化剂的装填密度,满足了异构化催化剂的技术要求。

(3)加热炉的利用。加氢装置共有2台加热炉,原设计负荷分别为2 600 kW、2 800 kW,均可利旧,利旧结果为1台为反应进料加热炉,另外1台作为脱C7+塔塔底再沸炉。

(4)物料泵的利用。异构化装置需要16台泵,可在旧设备中选择符合条件的泵利旧使用,核算后利旧9台,新增7台。

(5)塔的利用。C5C6异构化装置需要分馏塔3台,分别为脱C7+塔、脱异戊烷塔和稳定塔。脱C7+塔目的为分离抽余油中含有的C7+,以保证异构化反应进料中C7+体积分数小于1%。经计算,所需理论塔板数为30,综合考虑拟利旧塔及其附属设备的情况,可将加氢装置的脱硫化氢塔和分馏塔进行改造利用。脱异戊烷塔的目的为分离拔头油和戊烷油中含有的高辛烷值组分异戊烷,其理论塔板数为60,塔顶操作压力0.2 MPa,需要新建。稳定塔的目的为分离异构化反应产物中的液化气组分,其理论塔板数为20,塔顶操作压力为1.4 MPa,需要新建。

(6)换热器的利用。异构化装置需各式换热器15台、空气冷却器4台。经过核算,大部分换热器可利旧使用,利旧13台,新增2台。空气冷却器利旧3台,新增1台。

综上所述,采用中温C5C6异构化技术对闲置的加氢装置进行升级改造,新增设备最少,闲置的主要设备均得到利旧,使得改造费用最低,同时装置的加工能力最大。

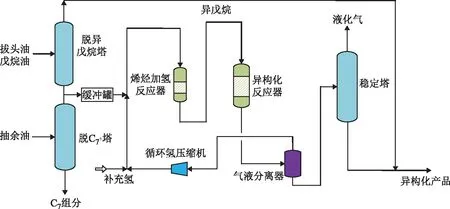

1.3.4改造方案的工艺流程柴油加氢装置升级改造后的C5C6异构化装置主要由脱异戊烷单元、脱C7+塔单元、异构化反应单元、产品稳定单元4个部分组成。其流程示意见图2。

(1)脱异戊烷单元。戊烷油和拔头油经缓冲罐缓冲后进入脱异戊烷塔进行分馏,塔顶脱除异戊烷,塔顶异戊烷油可直接作为高辛烷值组分进行汽油调合,塔底物料作为异构化反应原料进入反应部分。

(2)脱C7+塔单元。芳烃抽余油经原料油缓冲罐缓冲后,进入脱C7+塔进行分馏,塔底脱除C7+,塔顶物料作为异构化反应原料进入反应部分。

(3)异构化反应单元。脱除掉C7+的抽余油和脱掉异戊烷的拔头油、戊烷油混合,经反应进料缓冲罐缓冲后,经反应进料泵升压后与循环氢混合,经换热、加热炉加热至反应所需温度后依次进入加氢反应器、异构化反应器进行加氢和异构化反应,在加氢反应器进行烯烃饱和,在异构化反应器进行异构化反应。由反应器出来的反应流出物经冷却后,进入高压分离器进行气液分离,高压分离器顶部出来的循环氢经压缩机循环至反应单元,高压分离器底部的液体组分再经低压分离器进入稳定系统。

(4)稳定单元。反应液体产物进入稳定塔进行稳定,稳定后的异构化油出装置。采用此流程,在降低异构化催化剂用量的同时,提高了戊烷的异构化深度,异构化产物的研究法辛烷值较一次通过流程增加约2个单位。

图2 柴油加氢装置升级改造为C5C6异构化装置工艺流程示意

2 柴油加氢装置升级改造为中温C5C6异构化装置的工业应用

2015年10月柴油加氢装置利旧改造完成, 10月13—16日完成装置的吹扫、净化、水运,临氢系统进行净化处理、爆破吹扫等工作。10月17—22日进行异构化催化剂的装填,11月7日一次开车成功。装置开工正常后,继续优化操作,于12月19—21日进行装置的首次标定。C5C6异构化装置原料为拔头油、戊烷油和抽余油,异构化反应原料为脱除异戊烷的拔头油、戊烷油组分以及脱除C7+组分的抽余油组分,开工初期异构化反应器入口温度262 ℃,温升25 ℃左右,反应器进料量20 th。为了准确考察催化剂的异构化催化性能,通过采集并分析低压分离器液相产物(低压分离器油)的组成,准确判断催化剂的反应效果。装置运转初期,异构化原料、低压分离器油和异构化稳定汽油的组成见表3。表3数据表明,经过异构化反应,C5异构化率由13.9%提高到62.7%,C6异构化率由61.2%提高到81.0%,异构化产品研究法辛烷值为77.2,当和脱异戊烷塔顶产物混合后,最终异构化产品的研究法辛烷值为79.8,以上结果均达到了控制指标,柴油加氢装置的升级改造达到了预期目标。

表3 异构化反应原料和产物的组成及性质

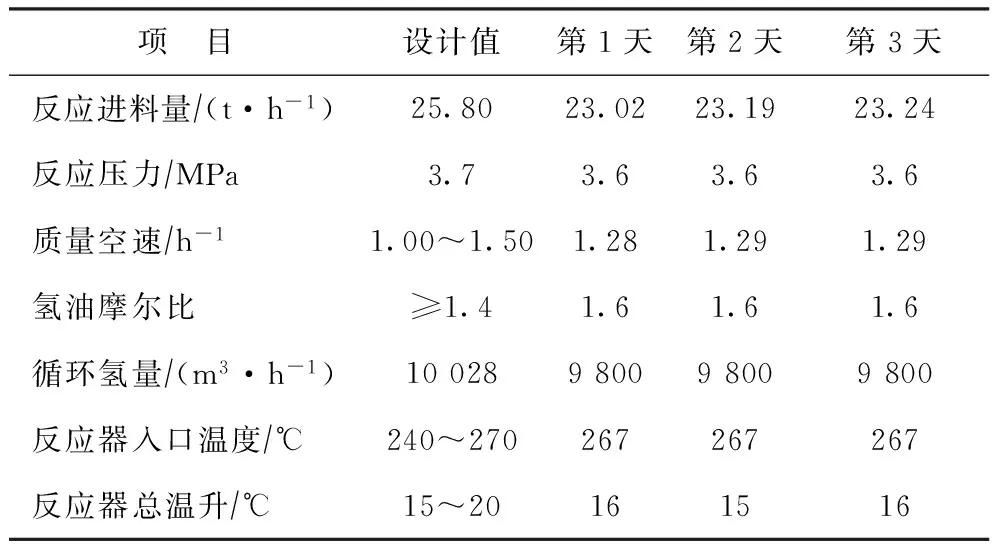

为进一步考核柴油加氢装置升级改造的效果,考察沸石C5C6异构化催化剂的性能,于2016年12月19—21日对装置进行了首次标定。本次标定共72 h,12月19日8:00达到标定条件,开始标定。标定总加工量为31 th(其中C5流量18 th,C6流量13 th),反应单元加工量为23 th,稳定各操作参数在设计值范围内,平稳操作,12月22日8:00标定结束。标定期间装置的主要操作条件见表4。从表4可以看出,此次标定基本达到了满负荷工况,异构化反应单元进料量23 th 左右,反应质量空速约为1.3 h-1,反应压力为3.6 MPa,反应器入口温度为267 ℃,工艺条件均达到设计值。

表4 标定期间主要工艺条件

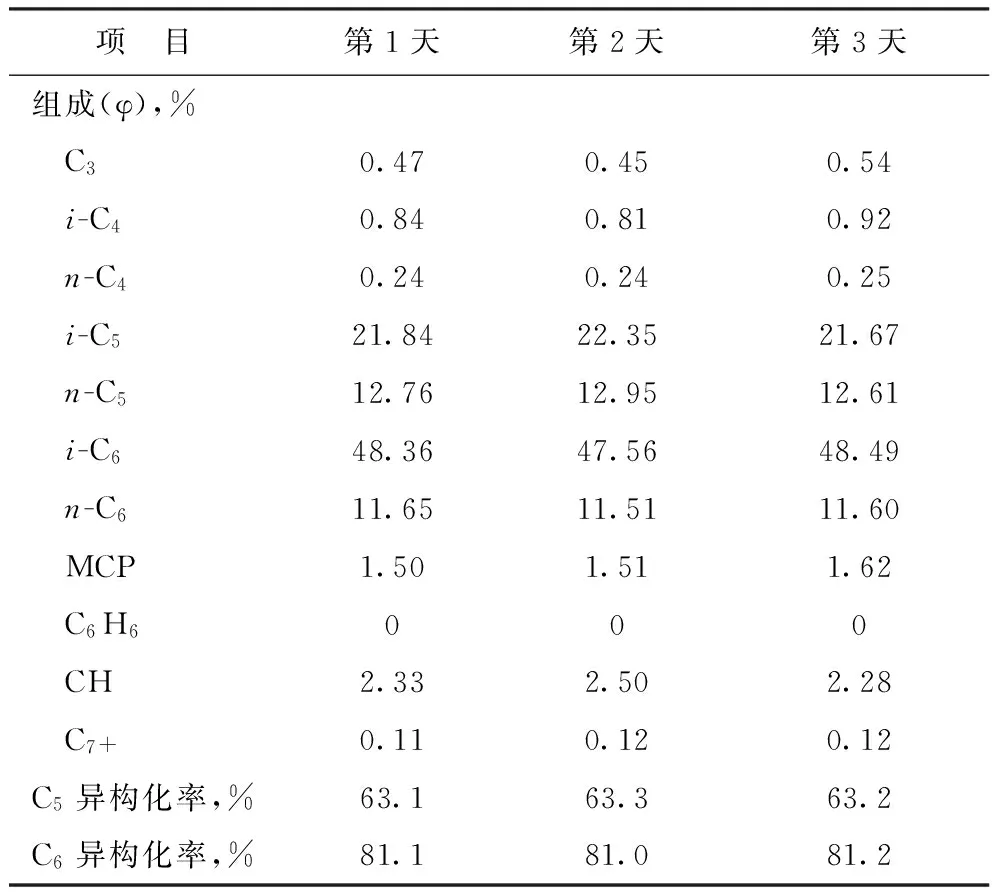

连续3天标定期间异构化反应产物(低压分离器油)的组成及C5C6异构化率见表5。由表5可以看出,标定期间的C5异构化率分别为63.1%,63.3%,63.2%,均大于技术保证值(63%),C6异构化率分别为81.1%,81.0%,81.2%,也均大于技术保证值(81%)。

表5 标定期间异构化反应结果

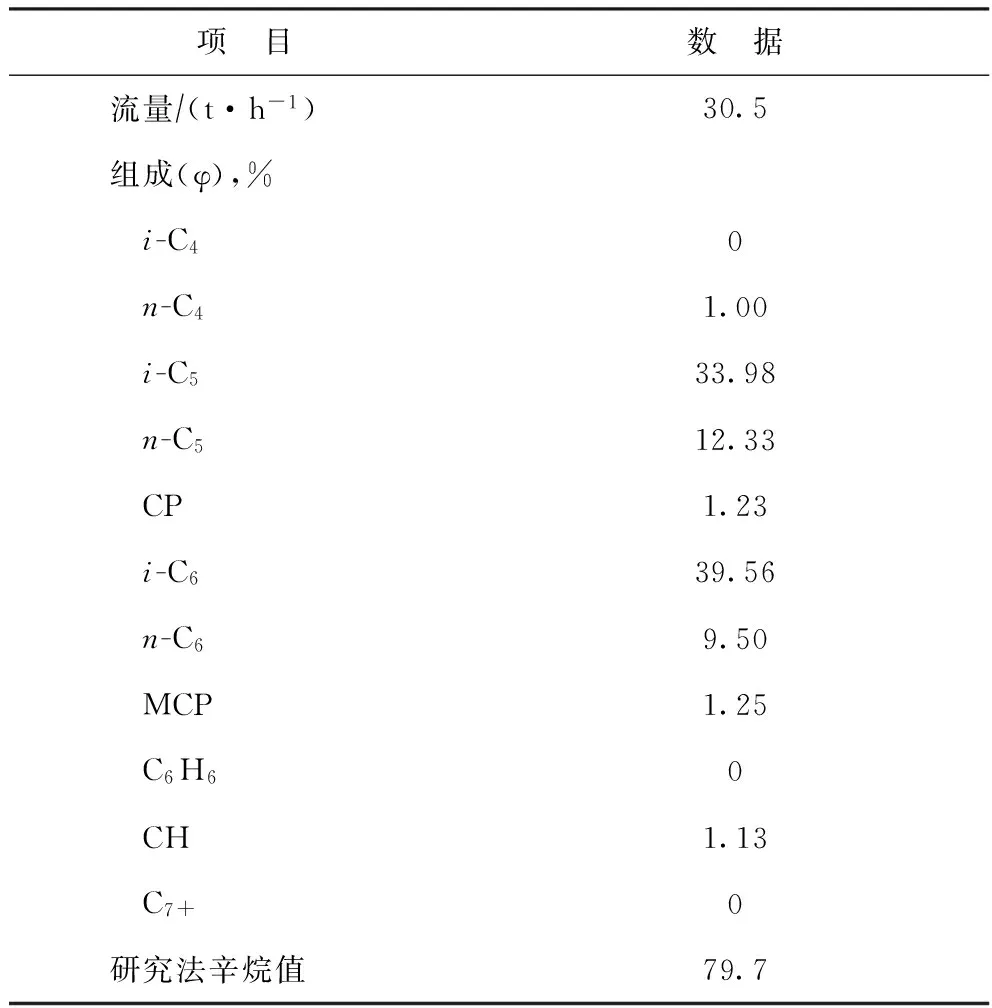

异构化稳定汽油的组成和性质如表6所示。由表6可以看出,标定期间异构化稳定汽油的研究法辛烷值为79.7,达到了研究法辛烷值不小于79.5的控制目标。

表6 异构化稳定汽油的组成和性质

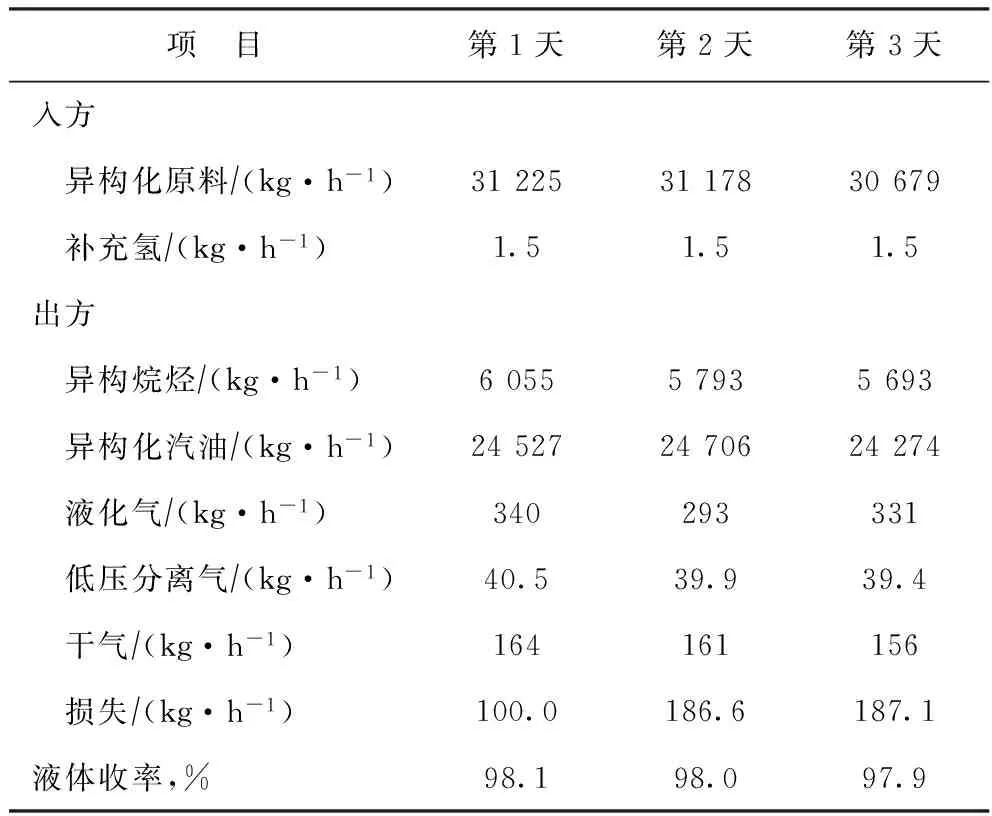

标定期间的物料平衡数据如表7所示。标定期间装置共加工原料2 229.575 t,生产异构化汽油2 191.53 t,异构化产品平均收率98.0%,大于97.7%的技术控制指标。装置的能耗标定结果见表8。由表8可知,装置能耗为2 085.44 MJt,略高于设计值(1 908.17 MJt)。

表7 标定期间物料平衡数据

表8 装置能耗标定结果 MJt

表8 装置能耗标定结果 MJt

项 目单项能耗设计值循环水43.89蒸汽1837.95凝结水-185.17燃料气127.91电258.74非净化风0.03净化风2.09合计2085.441908.17

3 结 论

(1)采用石科院开发的中温C5C6异构化技术对东明石化0.25 Mta闲置柴油加氢装置进行升级改造,于2015年11月投产,标定结果表明,异构化催化剂的C5异构化率为63.2%,C6异构化率为81.1%,异构化产品的研究法辛烷值为79.7,收率达到了98.0%,各项指标达到了技术控制指标。

(2)中温C5C6异构化技术对东明石化的0.25 Mta闲置柴油加氢装置进行升级改造,通过对异构化工艺条件的调整和异构化催化剂装填方法的改进,做到了利旧最大化、投资较低、加工能力最大,可为类似闲置加氢装置改造为异构化装置提供技术支持。

[1] 徐俊,王昭晖,宋月芹,等.成型工艺条件对PtZrO2催化剂异构化性能的影响[J].石油炼制与化工,2016,47(1):32-38

[2] 曾宿主,高鹏,王琪,等.满足国Ⅵ排放标准汽油生产方案的研究[J].石油炼制与化工,2017,48(5):70-75

[3] 马爱增,于中伟,张秋平,等.从石脑油和轻烃资源增产汽油的技术及措施[J].石油炼制与化工,2009,40(11):1-6

[4] 赵志海,金欣,杨克勇.轻烃异构化新工艺的开发与工业应用[J].炼油技术与工程.2007,37(8):6-9

[5] 张秋平,濮仲英,于春年,等.RISO型C5C6烷烃异构化催化剂的工业生产及应用[J].石油炼制与化工,2005,36(8):1-4