无溶剂绝缘有机硅浸渍树脂研究进展

李美江,侯新瑞,吴化军

(1.杭州师范大学 有机硅化学及材料技术教育部实验室,浙江 杭州 311121)(2.嘉兴市新大陆机电有限公司,浙江 嘉兴 314005)

1 前 言

绝缘浸渍树脂是一种液体热固性树脂体系,常用于浸渍电机、电器的线圈和零部件,是电气产品绕组的主要绝缘材料。通过浸渍工序,将绝缘树脂渗透、填充到线固、线槽或其他绝缘物的空隙和气孔中,然后经过固化将线圈导线粘接为一个结实的绝缘整体,并在其表面形成连续的绝缘层,可以提高绝缘结构的介电性能、机械性能、导热性能和防潮、防环境等防护性能。

随着电气工业的不断发展,电机电器等设备朝大容量、小型化、轻量化、高可靠、高效性及耐热、耐压和智能化方向发展,变压器设备向高电压、大容量及远距离传输方面发展,这都对绝缘浸渍树脂的质量及可靠性提出了更高的要求,特别是对绝缘浸渍树脂的耐热性要求越来越高。此外,国内的冶金、矿山,以及防爆、高速牵引电机等特殊电机行业的发展,对耐热绝缘浸渍树脂的需求也逐步增加。国外发达国家的 F、H 级及以上等级的浸渍树脂已经占浸渍树脂总量的绝大部分,近年来国内对耐高温浸渍树脂的研究也越来越多。

国内现已广泛生产的耐高温浸渍树脂有二苯醚浸渍树脂、耐热环氧型浸渍树脂、耐热聚酯类浸渍树脂、不饱和聚酯亚胺类浸渍树脂等。近年来国内不少研究者仍致力于新型耐高温浸渍树脂的研究,如聚二苯醚改性类、聚酯亚胺类、环氧改性耐热聚酯类、有机硅类和耐热不饱和聚酯类。有机硅浸渍树脂与其他浸渍树脂如环氧类树脂和不饱和聚酯类树脂等相比,兼具有机树脂和无机材料的特点,综合性能优异,是最具发展前景的耐高温浸渍树脂。

2 绝缘有机硅浸渍树脂特性和分类

2.1 绝缘有机硅浸渍树脂分子结构

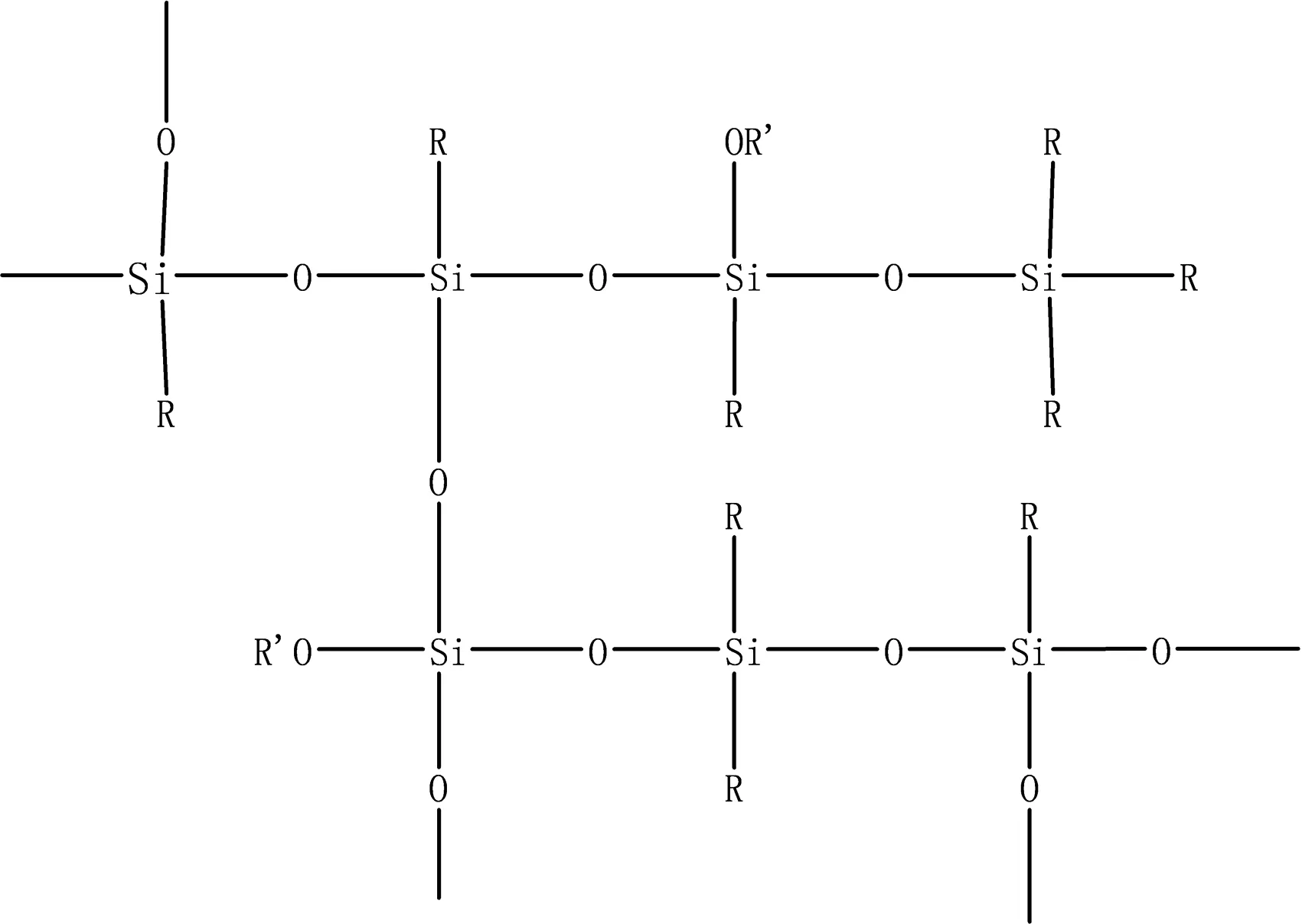

绝缘有机硅浸渍树脂是一类以Si-O-Si为主链,硅原子上连接有机基团,具有高度交联结构的热固性聚硅氧烷,结构示意式见图1。

图1 有机硅浸渍树脂结构示意式Fig.1 The schematic structure of organosilicon impregnating resin

结构式中,硅原子上连接的R基团可以是甲基(Me)、苯基(Ph)、乙烯基(Vi)、氢(H)等,硅原子上连接的OR′基团可以是羟基(OH)或甲氧基(OMe)、乙氧基(OEt)、丙氧基(OPr)等。

绝缘有机硅浸渍树脂包括M(R3Si0.5)、D(R2SiO)、T(RSiO1.5)、Q(SiO2)这4种基本结构单元,其中三官能链节T单元或四官能链节的Q单元是必备结构单元。通过改变必备结构单元和其他结构单元摩尔配比,以及变化有机基团的种类和组成,可得到各种性质的绝缘硅树脂浸渍漆。

2.2 绝缘有机硅浸渍树脂特性

硅树脂的耐热性远优于一般有机树脂,可在200~250 ℃下长期使用而不分解或变色,短时间可耐300 ℃,若配合耐热填料,则能耐更高温度。如固化的甲基苯基硅树脂在氩气中起始分解温度为400 ℃,在600 ℃失重率也仅为15.32%。在空气中,该树脂起始分解温度为250 ℃左右,600 ℃失重率为28%。说明有机硅树脂在空气中的热失重,不仅来源于主链的降解,还有有机基团的氧化脱除。

绝缘有机硅浸渍树脂分子结构接近于硅酸盐的结构,是一种半无机高分子,所以具有优良的绝缘性能,介电强度50 mV/m,体积电阻率1013~1015Ω·cm,介电常数3左右,介质损耗角正切值在10-3左右。常态下硅树脂漆膜的电气性能与电性能优良的有机树脂相近,在较高温度、湿度及频率范围内保持稳定,远优于有机树脂。绝缘有机硅浸渍树脂可炭化成分少,耐电晕和耐电弧性能也十分突出。

除上述特点外,绝缘有机硅浸渍树脂还具有优良的耐化学品、耐辐射、耐气候、憎水、阻燃、耐盐雾、防霉菌等特性。

2.3 绝缘有机硅浸渍树脂的分类

按照交联方式的不同,绝缘有机硅浸渍树脂主要分为缩合型和加成型两种。缩合型绝缘有机硅浸渍树脂是将含有Si-OH、Si-OR等基团的中、低分子量预聚物,在催化剂作用或加热下,通过Si-OH与Si-OH之间脱水缩聚反应或者Si-OH与Si-OR之间脱醇缩聚反应,进一步缩合交联成固体产物。加成型绝缘有机硅浸渍树脂是通过有机硅树脂中的Si-Vi键与Si-H 键,在铂催化剂作用下发生硅氢加成反应而交联。

缩合型绝缘有机硅浸渍树脂具有耐热性好、强度高、粘接性好、成本低等优点,但存在固化时有低分子物放出而易发泡、官能度难控制、储存稳定性差、回黏难干燥、使用溶剂等缺点。加成型绝缘有机硅浸渍树脂以液态的形式存在,不含有机溶剂,固化条件温和,具有优良的内干性,固化成膜时无低分子物脱出,不产生气泡和砂眼,不影响电气性能,无污染。但相对于缩合型绝缘有机硅浸渍树脂而言,其合成工艺比较复杂,成本也相对高一些。

按照绝缘有机硅浸渍树脂的形态,可分为溶剂型和无溶剂型。溶剂型绝缘有机硅浸渍树脂采用含有Si-OH、Si-OR基团、分子量大、流动性差的缩合型有机硅树脂,以甲苯或二甲苯为溶剂,不能满足目前电机制造过程中普遍采用的真空压力浸渍(VPI)绝缘处理工艺的要求,需多次浸渍,绝缘结构有空隙,降低电气性能,只能适用于低端领域的电机,如对电压低、工艺要求较低的线圈进行浸渍绝缘处理。

无溶剂绝缘有机硅浸渍树脂采用含有Si-H、Si-Vi基团加成型有机硅树脂,分子量较低,流动性好,不使用溶剂,可以满足VPI绝缘处理工艺的要求,固化时无小分子脱出,可得到无空隙整体性能优良的绝缘体系,广泛用于高端领域的电机浸渍绝缘处理,如航空电机和高速铁路牵引电机等的线圈浸渍处理。

相较溶剂型浸渍树脂,无溶剂浸渍树脂由于具有环境污染小、填充率高、绝缘层无气隙、便于自动化浸渍等优点,更为经济环保。因此,无溶剂浸渍漆已成为浸渍漆领域的主流发展方向。

3 无溶剂绝缘有机硅浸渍树脂组成及制备

无溶剂绝缘有机硅浸渍树脂由基础树脂(乙烯基聚硅氧烷)、交联剂(含氢聚硅氧烷)、催化剂、抑制剂组成[1],也可由基础树脂(乙烯基氢聚硅氧烷)、催化剂、抑制剂组成[2]。除此主要成份外,也可添加助剂[3, 4],如黏度调节剂、增粘剂、白炭黑、MQ硅树脂、硅橡胶等,以满足不同使用要求。为解决无溶剂绝缘有机硅浸渍树脂粘接力差、机械强度低等缺点,多采用醇酸、环氧、聚酯、聚氨酯、硼酸或钛酸酯等进行改性[5, 6],但会降低漆膜的耐热性能。利用醇酸树脂改性硅树脂,在兼具硅树脂耐热、耐水、耐紫外线老化等优点的同时,能显著提高硅树脂的固化性能、附着力等[7-9]。用聚酯改性硅树脂,可获得具有优异的耐候性、耐酸性、耐沾污性和对无机基材附着力等性能的浸渍树脂[10, 11]。环氧树脂改性有机硅可提高树脂的力学性能和粘接性能,还可降低有机硅树脂的固化温度[12-14]。

3.1 基础树脂

无溶剂绝缘有机硅浸渍树脂所用的基础树脂,通常采用水解缩聚方法来制备。采用的原料可以是有机氯硅烷单体,也可以是有机烷氧基硅烷或者采用有机氯硅烷和有机烷氧基硅烷混合物。

3.1.1 以有机氯硅烷为原料制备基础树脂

有机氯硅烷在水解过程中,放出大量的HCl,使得水解反应在强酸性条件下进行,同时HCl溶于水,放出大量的溶解热,容易造成水解体系反应温度急剧上升。硅原子上连有的有机基团种类对有机氯硅烷反应活性影响大,难以制备结构均匀的共聚物。有机基团位阻大,反应速度慢。加入有机溶剂,可有效控制有机氯硅烷的反应速度,减小不同有机氯硅烷的反应活性差异。有机溶剂可采用单一溶剂,如甲苯、二甲苯等,也可采用混合溶剂,如甲苯与丙酮、甲苯与乙酸乙酯,也可与反应性溶剂如乙醇、异丙醇等混用。有机氯硅烷与水要分批混合,如将有机氯硅烷与有机溶剂混合物滴加到水与有机溶剂混合物中进行水解反应,称为正水解方式[15, 16]。优点在于生成的HCl溶于水中,酸度逐渐增加,反应相对温和;缺点是产物结构不均匀,反应时间长。也可将水滴加至有机氯硅烷和有机溶剂混合物中,称为逆水解方式[17]。这种方式好处是反应初期酸度高,硅卤键和硅羟基发生重排, 产物结构更加均匀。水解反应温度控制在室温至55 ℃之间,反应过程中搅拌要充分。水解反应完毕,除去酸水,水洗有机层至中性,蒸除有机溶剂,得到硅树脂预聚物,在高温或催化下进行缩聚,以调节硅树脂的黏度及分子量。

如蒋大伟[18]将三甲基氯硅烷、苯基三氯硅烷、二苯基二氯硅烷、甲基乙烯基二氯硅烷、二甲基二氯硅烷按一定比例混合均匀后,滴加到甲苯和去离子水混合的溶剂中,在10 ℃水解反应完毕后,在110 ℃下进行酸催化缩聚反应,减压蒸除溶剂,得到甲基苯基乙烯基有机硅基体树脂;采用类似的方法,以三甲基氯硅烷、苯基三氯硅烷、二苯基二氯硅烷、甲基氢二氯硅烷、二甲基二氯硅烷为原料,制备甲基苯基氢基有机硅浸渍树脂交联剂。发现当水解温度为10 ℃,含氯单体与水摩尔比为1 ∶6时,有机硅浸渍树脂综合性能优异,数均分子量控制在2670左右,乙烯基与氢摩尔比为 2.2 ∶l时,配制的有机硅浸渍树脂具有耐热性高、挥发份低、防潮性能好、机械强度高、介质损耗低、工艺应用性好等特点,属于优良绝缘结构。Robel G等[2]向苯基三氯硅烷、甲基氢二氯硅烷、乙烯基二氯硅烷和三甲基氯硅烷混合物和甲苯中滴加乙醇,反应40 min后滴加水,继续反应2 h,水洗至中性,蒸除溶剂,得到甲基苯基乙烯基氢基聚硅氧烷基础树脂。作为改进,向甲苯、乙酸乙酯和水混合物中,滴加苯基三氯硅烷、甲基苯基二氯硅烷、甲基乙烯基二氯硅烷、甲基氢二氯硅烷、三甲基氯硅烷混合物,水解反应完毕后,采用碳酸氢钠水溶液水洗有机层至中性,蒸除溶剂得到基础硅树脂,有效降低基础硅树脂中氢离子含量以及增加浸渍树脂的韧性。

张海良等[19]将苯基三氯硅烷、甲基乙烯基二氯硅烷、二甲基二氯硅烷、甲基苯基二氯硅烷、甲基氢二氯硅烷和三甲基氯硅烷混合物滴加至水和甲苯混合溶剂中,在15 ℃反应4 h,在80 ℃下缩聚4 h,蒸除有机溶剂和低沸物,得到无溶剂绝缘有机硅浸渍基础树脂。该浸渍树脂固化成膜时无低分子脱出,室温下黏度为1400厘泊,200 ℃固化挥发份低于2%,固化后产物的收缩率低。

3.1.2 以有机烷氧基硅烷为原料制备基础树脂

有机烷氧基硅烷水解过程中生成醇,而不是刺激性气体HCl,避免了对设备腐蚀和环境的污染,成为制备基础硅树脂的最主要方法。有机烷氧基硅烷水解活性低,反应温和,需微量的酸或碱进行催化。缺点是烷氧基水解不完全,水解缩合程度低。

催化剂种类和用量是影响有机烷氧基硅烷水解缩聚反应的重要因素。水解反应可以进行酸催化[20-22],也可进行碱催化[23]。所用的酸主要有质子酸如盐酸、硫酸、磷酸等,有机酸如甲酸、乙酸、三氟甲基磺酸、苯磺酸等,固体酸如阳离子交换树脂、酸性白土等。质子酸酸度高,催化效率好,但多次水洗后仍难去除完全,残存微量酸对基础树脂的储存和耐高温性带来不利影响;有机酸酸性弱,催化效率低,硅树脂中烷氧基残留含量大;固体酸是异相催化剂,可重复使用,后处理工艺简单,缺点是用量大,催化效率低,水解缩聚程度低。氢氧化钠或氢氧化钾也可用于催化烷氧基硅烷的水解缩聚反应,但不能用于催化制备含氢聚硅氧烷。

衷敬和等[24]将苯基三甲氧基硅烷、二甲基二乙氧基硅烷、甲基乙烯基二甲氧基硅烷、二苯基二甲氧基硅烷、六甲基二硅氧烷在50 ℃下滴入水和有机溶剂混合物中,反应5 h后,在溶剂回流温度缩聚4 h,蒸除溶剂,得到甲基苯基乙烯基聚硅氧烷基础树脂;以苯基三甲氧基硅烷、二甲基二乙氧基硅烷、甲基氢二甲氧基硅烷、甲基苯基二甲氧基硅烷、六甲基二硅氧烷混合物为原料,采用类似方法,制得甲基苯基氢聚硅氧烷基础树脂(交联剂)。该有机硅浸渍树脂合成过程中无废气和废水,不污染环境,固化时挥发份小于2%,具有高耐热、憎水、耐压防晕等优异绝缘性能。

张北京[25]采用苯基三甲氧基硅烷、氢三甲氧基硅烷和六甲基二硅氧烷为原料,以乙醇为溶剂,在盐酸催化下,经分次水解、缩聚制备含硅氢超支化聚硅氧烷,其黏度低,氢含量高,可作为有机硅浸渍树脂中的高效稀释剂和交联剂使用。利用相似方法,以甲基三甲氧基硅烷、乙烯基三甲氧基硅烷和二苯基二甲氧基硅烷为原料,制备甲基苯基乙烯基聚硅氧烷基础树脂。当添加笼型八聚乙烯基倍半硅氧烷助剂后,可明显提高无溶剂绝缘有机硅浸渍树脂热降解温度,降低介电损耗因子。

3.2 催化剂

金属铂配位化合物,如铂-二乙烯基四甲基二硅氧烷络合物(Karstedt催化剂),因与无溶剂绝缘有机硅浸渍树脂具有良好的相容性、优异的贮存稳定性以及适度的催化活性,是无溶剂绝缘有机硅浸渍树脂最常用的催化剂。Karstedt催化剂随贮存时间的增加,颜色会逐渐加深,甚至发生“铂”沉积,产生“铂黑”,导致催化剂的活性降低。近年来,铂-乙烯基烷氧基硅烷配合物、铂-二乙烯基二苯基二硅氧烷络合物、含氮化合物改性铂络合物等多种稳定性强、催化活性好、适应各种工艺条件的铂催化剂被研发出来[26]。

Karstedt催化剂制备工艺:在干燥的三口烧瓶中,氮气保护下依次加入氯铂酸、二乙烯基四甲基二硅氧烷、异丙醇或乙醇、碳酸氢钠,回流温度下搅拌反应1 h,静置,过滤。沉淀用异丙醇或乙醇洗涤,合并滤液及洗液,抽除可挥发组分,加入甲苯稀释,得铂-二乙烯基四甲基二硅氧烷络合物催化剂溶液。

3.2.1 铂-乙烯基烷氧基硅烷配合物

铂-乙烯基三甲氧基硅烷(或乙烯基三乙氧基硅烷)配合物具有反应活性高、贮存稳定好、铂用量少及配制的胶料可使用时间长等特点。配制的该类催化剂在50 ℃条件下放置7 d,外观无变化。在该类催化剂中,低摩尔质量的乙烯基硅氧烷聚合物稀释 Karstedt催化剂可以起到稳定作用,二乙烯基四甲基二硅氧烷、四甲基四乙烯基环四硅氧烷为配体可有效提高催化剂的活性和稳定性。

3.2.2 铂-二乙烯基二苯基二硅氧烷络合物

铂与二乙烯基二苯基二硅氧烷络合物催化剂在高温条件下具有高催化活性和稳定性等特点,可以采用铂-乙烯硅氧烷络合物与二乙烯基二苯基二硅氧烷配合物进行配位交换法制取[27],也可由二乙烯基二苯基二甲基二硅氧烷与氯铂酸在碳酸氢钠存在下直接制取[28]。 Karstedt催化剂中过量的乙烯基对铂催化活性有抑制作用,降低催化活性。铂-乙烯基烷氧基硅烷配合物催化剂中乙烯基对铂催化活性无抑制作用,因此相较Karstedt催化剂,催化活性更高,用量更少。

3.2.3 含氮化合物改性铂络合物

在络合物催化剂中加入含氮化合物可提高催化剂的稳定性,拓展催化剂的贮存条件并延长催化剂的贮存期限。例如,加入四甲基乙二胺的催化剂体系在70 ℃条件下放置7 d,催化剂的反应活性基本没有变化,而常规的催化剂在常温条件下放置7 d后,催化剂体系外观变成黑色;采用氨烃基聚硅氧烷配位的热敏型铂催化剂在室温下稳定,在80 ℃以上能有效催化加成反应[29]。

3.2.4 铂-炔醇基配合物

铂-炔醇基配合物催化剂以铂的氯化物与炔醇在碱催化下反应制得,具有操作时间长、抗中毒性好的特点,且硫化体系用于电子线路基板的涂覆、灌封时,不用清洗助焊剂也能充分硫化。

3.3 抑制剂

基础树脂、交联剂和催化剂混合之后可以在室温下发生加成反应。但无溶剂绝缘有机硅浸渍树脂要求在常温下稳定贮存,在规定温度以下几乎不反应,而达到一定温度后再迅速反应。比如,要求在80 ℃以下具有优良的稳定性,在160 ℃时具有适宜的固化活性,可通过加入抑制剂来实现。

抑制剂主要使铂类催化剂在较低的温度下失去催化作用,升高温度又可以使铂类催化剂恢复催化活性。低温下,抑制剂作为一种配体与铂催化剂的空轨道进行配位,使催化剂结构发生变化,从而降低催化剂活性;当温度升高时,发生逆反应——解络反应,铂的空轨道被重新释放出来,从而恢复其配位催化的作用。

可用作抑制剂的物质主要包括两类:一类是含有不饱和键的有机化合物,包括不饱和酯、不饱和醇、不饱和酮、硫化物、膦类化合物、磷酸盐、腈类化合物、过氧化物等;另一类是具有未共享电子对的非金属及其化合物,如 N、P、S的有机化合物,此类物质具有未共享电子对且电负性大,容易与催化剂中的金属离子成键,从而破坏催化剂的结构使之失效。当前广泛应用的抑制剂主要有:炔醇类抑制剂[30]、炔醇或硅烷化炔醇与丙烯酸酯并用抑制剂[31]、炔醇与特定结构的胺并用抑制剂[32]、多乙烯基聚硅氧烷抑制剂[33]、酰胺类化合物抑制剂[34]、不饱和酸二烷基酯化合物[35, 36]、偶氮类化合物[37]等。

4 无溶剂绝缘有机硅浸渍树脂常规性能

无溶剂浸渍漆的常规性能主要有黏度、凝胶时间、固体挥发份、粘接强度、耐热性能、电气绝缘性能和贮存稳定性能等[38]。

4.1 黏 度

黏度是衡量无溶剂绝缘有机硅浸渍树脂流动性能的指标。黏度适当,无溶剂浸渍树脂可充分地渗透到工件各部位,形成一个无气隙、连续平整的绝缘层。当基体树脂的黏度较高时,需要加入活性稀释剂以降低其黏度,同时与其发生交联固化反应。无溶剂绝缘有机硅浸渍树脂的黏度在23 ℃时要小于1400 mPa·s;在80 ℃时要小于150 mPa·s。

4.2 凝胶时间

凝胶时间是对无溶剂浸渍树脂反应活性的表征。一定温度条件下,凝胶时间越短,说明反应活性越大,固化周期就短,能耗就相对较小。无溶剂绝缘有机硅浸渍树脂在180 ℃下凝胶时间小于30 min。

4.3 固化挥发份

固化挥发份是指在固化过程中无溶剂浸渍树脂挥发份的百分含量。挥发份高,则工件的挂漆量低,无法保证浸渍工艺要求,同时还污染环境。无溶剂绝缘有机硅浸渍树脂在200 ℃、1 h固化挥发份要低于2.0%。

4.4 粘接强度

粘接强度是衡量无溶剂浸渍树脂与工件之间的粘接强弱。粘接强度较高的无溶剂浸渍树脂可以防止线圈位移,降低绝缘电阻,特别在高温条件下,需要较高的粘接强度,以防剥离。无溶剂绝缘有机硅浸渍树脂在180 ℃下粘接强度要高于11.0 N。

4.5 电气性能

良好的电气绝缘性能是无溶剂浸渍树脂最基本的性能要求,一般采用体积电阻率、电气强度和介质损耗因数等参数来评定其电气绝缘性能。无溶剂有机硅浸渍树脂的体积电阻率(常态及浸水后)大于1014Ω·m,介电强度(常态及浸水后)大于21 mV/m,介质损耗因数(常态及浸水后)在3×10-3~7×10-3。

4.6 贮存稳定性

贮存稳定性能是评价无溶剂浸渍树脂适用性的重要指标,以浸渍树脂在60 ℃贮存96 h后的黏度增长倍数来评定。增长倍数越小,可使用的时间越长。无溶剂绝缘有机硅浸渍树脂的贮存稳定性为25 ℃下不低于9个月。

5 无溶剂绝缘有机硅浸渍树脂的应用

5.1 线圈浸渍

对航空电机、消防电机、核电机组、高速铁路牵引电机中电器线圈、组合件或整机进行无溶剂绝缘有机硅浸渍树脂浸漆处理,经200 ℃下12 h加热固化成膜,提高电机线圈的耐热、绝缘、介电强度和机械强度等性能[39]。

5.2 玻璃布及套管浸渍

无溶剂绝缘有机硅浸渍树脂对玻璃布和套管进行浸渍处理,赋予其良好的粘接性、热弹性和阻燃性,使其在高温环境下长时间使用后仍能够保持弹性,广泛应用于马达、干式变压器和家用电器中线圈的高温部位[40]。

5.3 玻璃布层压板用浸渍

采用溶剂型绝缘有机硅浸渍树脂制备有机硅玻璃布层压板时,为固化完全,消除固化产生的小分子对绝缘性能带来不利影响,需在高压和高温下进行。采用无溶剂绝缘有机硅浸渍树脂,在低压下固化成型即可满足玻璃布层压板绝缘及机械性能要求,可大大降低能耗和提高生产效率。

6 结 语

随电气电机设备朝高频率、高电压、大功率、轻量化方向发展,需在-40~300 ℃宽温域范围内工作,要求绝缘浸渍树脂有更好的质量及稳定性,对拥有优异耐温和绝缘性能的无溶剂绝缘有机硅浸渍树脂需求日益迫切。

近年来,随着国内外相关产品与应用技术的不断发展,无溶剂绝缘有机硅浸渍树脂的应用领域和技术指标较之前都有了大幅度的开拓和提升,但还有待于在以下方面进行研究:① 积极探索无溶剂绝缘有机硅浸渍树脂的新型合成技术,制备过程中不使用腐蚀性原料和催化剂以及溶剂,避免环境污染;② 建立更加有效的固化催化和抑制体系,真正实现中、低温时低活性,延长贮存期,高温下快速固化,降低能耗,提高工作效率;③ 研究无溶剂绝缘有机硅浸渍树脂分子结构与温度应力应变构效关系,使之更好适应宽温域工作环境,避免应力开裂造成力学缺陷,降低绝缘性能。

参考文献 References

[1] Zhuzhou Times New Material Technology Co., Ltd.(株洲时代新材料科技股份有限公司).China,201410566498.8[P].2016-05-18.

[2] Wacker Chemie AG(瓦克化学有限公司). China, 200710107432.2[P].2007-11-14.

[3] Lu Ru(卢 儒). China, 201310358487.6[P].2013-08-16.

[4] Advanced Materials Institute, Shandong Academy of Science(山东科学院新材料研究所). China, 201610525052.X[P].2016-11-23.

[5] Bengbu Triumph Engineering Technology Co., Ltd.(蚌埠凯盛工程技术有限公司). China, 201410065707.0[P].2014-6-25.

[6] Penglai Special Insulating Material Plant(蓬莱市特种绝缘材料厂). China, 201510372196.1[P].2015-12-09.

[7] He Nannan(贺楠男),Wang Hualin(王华林),Wang Ming(王 明),etal.Paint&CoatingsIndustry(涂料工业)[J], 2011, 40(6):39-43.

[8] Zhang Shuling(张淑玲),Luo Huisen(罗慧森),Chen Xingqi(陈行琦).Paint&CoatingsIndustry(涂料工业)[J], 1996, 6:10-11.

[9] Zhang Shuling(张淑玲),Chen Xingqi(陈行琦),Sun Zeliang(孙泽良),etal.SurfaceTechnology(表面技术)[J], 1992, 21(6):291-294.

[10] Zhang Jianhua(张建华),Jiang Qibin(姜其斌),Lin Jinhuo(林金火).InsulatingMaterials(绝缘材料)[J], 2007, 40(1):11-13.

[11] Zhang Jianhua(张建华).DissertationforMaster(硕士论文)[D]. Fuzhou: Fujian Normal University, 2007.

[12] Wang Xuemei(王雪镅),Hao Zhifeng(郝志峰),Yujian(余 坚),etal.ChemicalRegeants(化学试剂)[J], 2009, 31(11):903-906.

[13] Meng Jiru(盂季茹),Liang Guozheng(梁国正),Zhao Lei(赵 磊),etal.NewChemicalMaterials(化工新型材料)[J], 2000, 28(9):33-35.

[14] Liao Xiqiu(廖昔虬),Tang Bozhi(唐博志),Yang Peiling(杨佩铃),etal.ChinaSyntheticResinandPlastics(合成树脂及塑料)[J], 2011, 28(2):27-31.

[15] Peng Hualong(彭华龙), You Xiaozi(尤小姿), Xu Xiaoming(徐晓明),etal.InsulatingMaterials(绝缘材料)[J], 2011, 44(4):16-19.

[16] Yang Xiongfa(杨雄发),Yang Linlin(杨琳琳),Cao Cheng(曹 诚),etal.ChemicalJournalofChineseUniversities(高等学校化学学报)[J], 2012, 33(5):1078-1083.

[17] Ma Kechao(马克超),Jiang Yiqian(姜逸倩),Liu Yanjun(柳艳君),etal.ModernChemicalIndustry(现代化工)[J], 2013, 33(4):91-94.

[18] Jiang Dawei(蒋大伟).DissertationforMaster(硕士论文)[D].Zhuzhou: Hunan University of Technology, 2010.

[19] Xiangtan University(湘潭大学).China, 201510700363.0[P].2016-01-06.

[20] Fu Junjie(付俊杰),Huang Jian(黄 健),Deng Zhihua(邓志华),etal.NewChemicalMaterials(化工新型材料)[J], 2016, 44(10):166-167.

[21] Fu Junjie(付俊杰),Huang Jian(黄 健),Deng Zhihua(邓志华),etal.NewChemicalMaterials(化工新型材料)[J], 2017, 45(2):186-187.

[22] Wang Xiaolu(汪晓璐).DissertationforMaster(硕士论文)[D]. Beijing: Beijing University of Chemical Technology, 2012.

[23] Zhou Ke(周 珂),Luan Yinghao(栾英豪),Ma Xinsheng(马新胜).ChinaPlasticsIndustry(中国塑料工业)[J], 2014, 42(3):50-53.

[24] Zhuzhou Times New Material Technology Co., Ltd.(株洲时代新材料科技股份有限公司).China, 201510735510.8[P].2016-02-03.

[25] Zhang Beijing(张北京).DissertationforMaster(硕士论文)[D].Suzhou:Soochow University, 2011.

[26] Li Jinhui(李金辉),Li Bing(李 冰), Peng Dan(彭 丹),etal.MaterialsReview(材料导报)[J], 2017, 31(29):309-314.

[27] Huang Wenrun(黄文润).LiquidSiliconeRubber(液体硅橡胶)[M]. Chengdu: Sichuan Science and Technology Press, 2009:255.

[28] Kato T, Isshiki M. WO, 2003035763[P]. 2003-01-05.

[29] Lai Guoqiao (来国桥),Xing Songmin(幸松民).OrganosiliconProductsSynthesisProcessandApplication(有机硅产品合成工艺及应用)[M].Beijing: Chemical Industry Press, 2010:652.

[30] Floyd A B, Chi-long L, Myron T. US, 3933880[P].1976-01-20.

[31] Fujiki H, Miyoshi K. EP, 0916697[P].1999-05-19.

[32] Hara H. JP, 1999000336191[P].1999-11-26.

[33] Schuyler B S. US, 3923705[P].1975-12-02.

[34] Danishefsky S J, Lewis L N. US, 5206329[P].1993-04-27.

[35] Richard P E, Round L. US, 4256870[P].1981-03-17.

[36] Richard P E, Round L. US, 4347346[P].1982-08-31.

[37] Dauth J, Peetz U, Deubzer B. US, 5523436A[P].1996-06-04.

[38] Deng Qingshan (邓青山),Yan Aiguo(颜爱国).JournalofHunanUniversityofTechnology(湖南工业大学学报)[J],2011,25(5):9-13.

[39] Zhong Jinghe (衷敬合),Jiang Qibin (姜其斌),Li Yong (黎 勇),etal.InsulatingMaterials(绝缘材料)[J], 2008, 41(6):21-24.

[40] Li Bing (李 冰),Peng Dan (彭 丹),Mou Qiuhong(牟秋红),etal.ShandongScience(山东科学)[J], 2016, 29(4):44-49.