H13模具钢表面电火花沉积层工艺及其性能研究*

李福海,代明江,陈兴驰,邓畅光,马文有

广东省新材料研究所,激光制造研究室,广东 广州 510650

电火花沉积技术(Electrical Discharge Deposition)也称电火花表面改性/合金化技术(Electrical Discharge Surface Modification/Alloying,简称EDA),是通过火花放电,把作为电极的导电材料熔渗进金属工件的表层,形成合金化的表面沉积层,使工件的物理化学和机械性能得到改善[1].该技术的主要设备由振动器电源和振动器等构成,振动器电源种类有振动电源和脉冲电源.振动电源负责给振动器供电,而振动器负责夹持电极作上下往复或旋转运动;脉冲电源负责给电极和工件供电,使两者之间产生电火花放电[2-3].电火花沉积技术能在工件表面赋予硬度高、抗耐磨、抗腐蚀及热硬性好的合金强化层[4],同时还具有设备控制操作简单、热输入量小、能对局部和复杂表面强化及电极材料选择范围广、环保经济等优势[5-7],可在航空航天、能源、军事、核工业[8]、电力、机械工业、电子、汽车以及医疗等众多领域中得到广泛的应用.

H13模具钢(4Cr5MoSiV1)是广泛使用的热作模具钢,其具有较高的热强度和硬度、高的耐磨性和韧性,以及较好的耐热疲劳性能,广泛应用于制造各种锻模、热挤压模,以及铝、铜及其合金的压铸模具.工作时由于热作模具钢需承受很大的冲击载荷、强烈的摩擦、剧烈的冷热循环引起的热应力及高温氧化,因此常会出现崩裂、塌陷、磨损和龟裂等.为了解决H13钢耐磨性不足的问题,可通过电刷镀、热喷涂、激光熔覆、渗氮/碳等工艺对其表面进行强化.这些工艺都各有优势和缺点:激光熔覆结合力高,但应力大、工艺复杂;热喷涂的结合力低,冷喷涂结合力高但设备系统庞大、柔性差;电刷镀工艺过程随着镀液的变化而变化,工艺复杂,废镀液的处理对环境污染很大.目前,针对局部小面积处理尚没有便利、有效的工艺,因此本研究采用电火花沉积工艺在H13模具钢表面制备硬质合金层,同时从工艺优化及沉积层性能方面研究探索电火花强化H13钢合金层的变化规律.

1 试验材料及方法

1.1 材 料

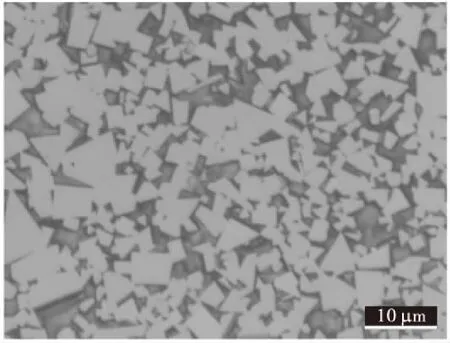

H13模具钢的组成成分列于表1.电极材料为部分烧结硬质合金,其直径为3~5 mm,主要成分为WC和Co,其组织微观形貌如图1所示.从图1可以看出,不规则的WC颗粒分布于Co基体中,WC颗粒尺寸为1~10 μm,通过图像法测量WC含量超过90%.

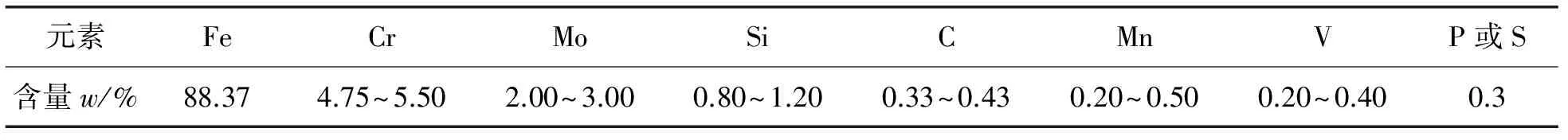

表1 H13钢的元素含量Table 1 Element contents of H13

图1 部分烧结电极的组织微观形貌Fig.1 Microstructure of partially sintered electrodes

1.2 方 法

电火花沉积采用新型DZS-1400电火花沉积设备.电火花沉积时用氩气作为保护气体,氩气流量设定为7 L/min,电极的伸出长度固定为3 mm,当电极烧损约为2 mm时需调整电极长度至初始值的3 mm,试验过程中手动/自动控制电火花枪的移动速度.

工艺参数研究的主要目的,是提出一系列适合不同材料沉积在不同基体表面的优化参数.工艺参数优化常用的方法是试验设计,即先按定义好的一定因素水平的试验矩阵进行试验,然后得出优化的工艺参数,最后用优化的沉积工艺参数进行试件测试.影响EDA/C沉积层质量的工艺参数包括:电源参数(电压、电流、电容、感应系数、放电频率、脉冲周期)、电极条件(成分、密度、几何形状、旋转速度、平移速度、方向和接触力)、环境(保护气的成分、流量、温度)及基体(材料、表面光洁度、表面精度温度和几何形状)等[9].为了简化试验过程,将试验参数分为固定参数和可变参数.固定参数是根据设备的最佳参数运行范围及试验经验积累而来的,而试验的可变参数是对试验过程影响较大的参数,在众多可变参数中脉冲持续时间、电流及极性对电火花的形成影响最大.表2列出了固定参数及可变参数.

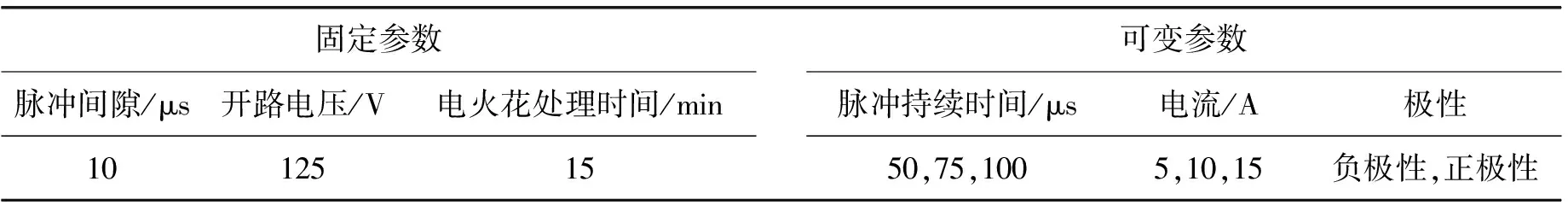

表2 试验的固定参数及可变参数Table 2 Test fixed parameters and variable parameters

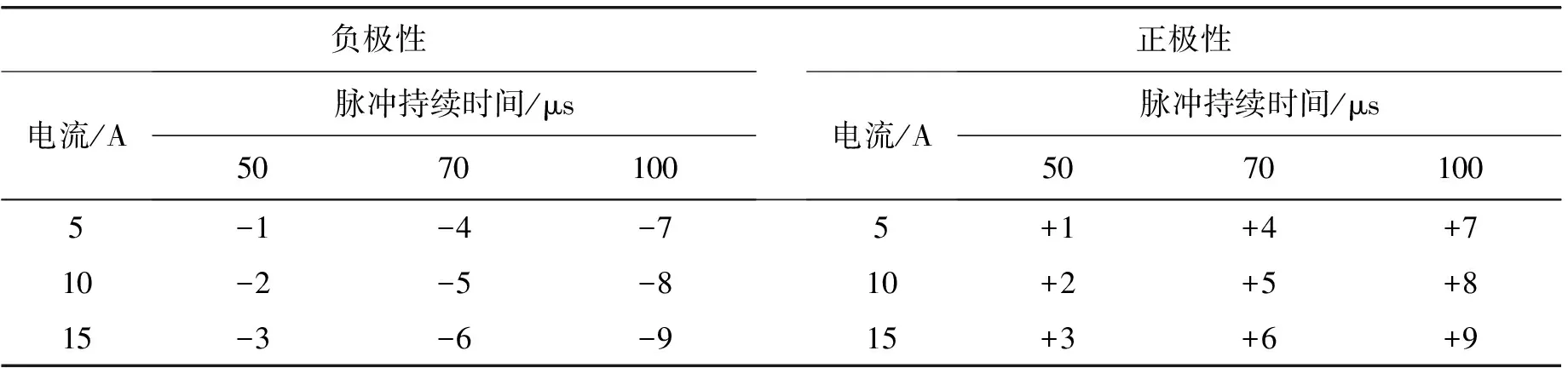

本研究重点考察对沉积过程影响较大的参数,在参数许可的变化范围内,依据不同的参数组合设计出具体的试验组,其安排列于表3.由表3可知,在每一种极性之下,分别组合固定参数和可变参数,形成具体的试验参数数据.

据试验组安排表进行分组试验,随后将获得的电火花沉积层进行金相试样分析.用Leica DMIRM型光学显微镜(OM)和JSM-5910型扫描电子显微镜(SEM)观察分析金相试样的沉积层的显微组织;用XHD-1000型显微硬度计测定沉积层的显微硬度,载荷200 g、加载时间15 s,测量5组数据取平均值;用自改造的Alicona Infinite测量仪,测试电火花沉积层表面的形貌特征;用自制热疲劳试验机,测试热疲劳性能;用MMW-1A型销盘摩擦磨损试验机,测试沉积层磨损性能.

表3 负极性和正极性试验组安排表Table 3 Arrangement of the negative and positive experiments

2 试验结果及分析

2.1 电极极性的影响

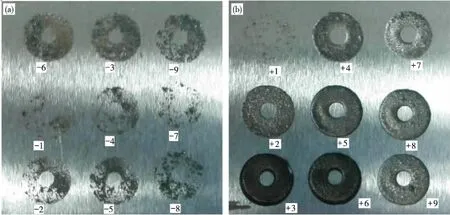

为了研究电极极性对电火花工艺过程的影响规律,首先利用保持电极与基体没有相对运动的静态试验进行了分组研究,结果如图2所示.从图2可以看出:在正极性条件下,基体材料表面被腐蚀呈明显的凹坑,表现为基体材料的去除,表明在H13钢基体上基本不能形成沉积层;而在负极性条件下,基体材料表面没有明显的凹坑,表明在H13钢表面形成了不同于基体和电极的沉积层,因此表现为材料的累积.这是因为负极性加工时, 电极分配的能量是基体的两倍,基体和电极二者同时在电火花脉冲中熔化,也同时在脉冲间隙中凝固.试验初始,电极的熔化速率高于基体,因此表现为电极材料在基体上的沉积,沉积层的构成成分为电极与基体的混合物[10];随着试验的进行,元素C与W,Co和Fe等合金元素发生了复杂的物理化学冶金反应,在工件表面形成了硬度很高的白亮层,此后随着沉积层的增厚,沉积层与电极之间的构成成分逐渐接近,最终形成熔化与沉积的平衡,至此白亮层成分和厚度不再发生变化,达到稳定状态.

图2 电极极性对电火花过程的影响(a)负极性(-);(b)正极性(+)Fig.2 Influence of electrode polarity on the EDD process(a)negative;(b)positive

2.2 工艺参数对表面粗糙度的影响

在正负两种极性条件下,测量了18组参数下电火花加工表面的粗糙度,变化规律如图3所示.从图3可以看出:在负极性下加工表面粗糙度明显低于正极性的;随着参数变化,无论是在正极性下还是在负极性下,加工表面的粗糙度都有增大的趋势;在影响因素中,脉冲电流影响较大,脉冲时间影响次之.

图3 工艺参数对电火花加工表面粗糙度的影响 Fig.3 Influence of parameters on the surface roughness of EDD

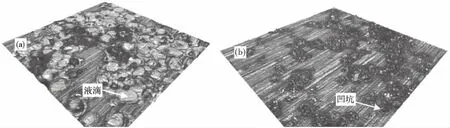

图4是典型电火花处理后的表面结构特征.从图4(a)可以看出,负极性的表面上呈现出圆盘形的表面光滑平整的液滴状沉积物,其沉积在基体表面或彼此叠加.从图4(b)可以看出,正极性的表面呈现出不规则的岩浆状区域,岩浆的表面凹凸不平,有明显的凹坑和凸起,这正是造成负极性比正极性粗糙度低的原因[11].

2.3 沉积层分析

为获得一定厚度的电火花沉积层,同时为了改善表面状态,减少裂纹,采用工件与电极相对移动,通过连续负极性电火花处理,使工件表面形成高硬度的白亮层.为了获得更好质量的白亮层,处理过程中应减小单个脉冲放电能量,为了使单个脉冲放电更均匀,选择较小的电流7 A,保持脉冲持续时间15 μs不变,同时电火花处理时间从15 min增加至2 h,以获得连续、有一定厚度的沉积层.

图4 电火花沉积层表面微观特征Fig.4 Characteristic micro-surface of EDC deposites

2.3.1 沉积层结构

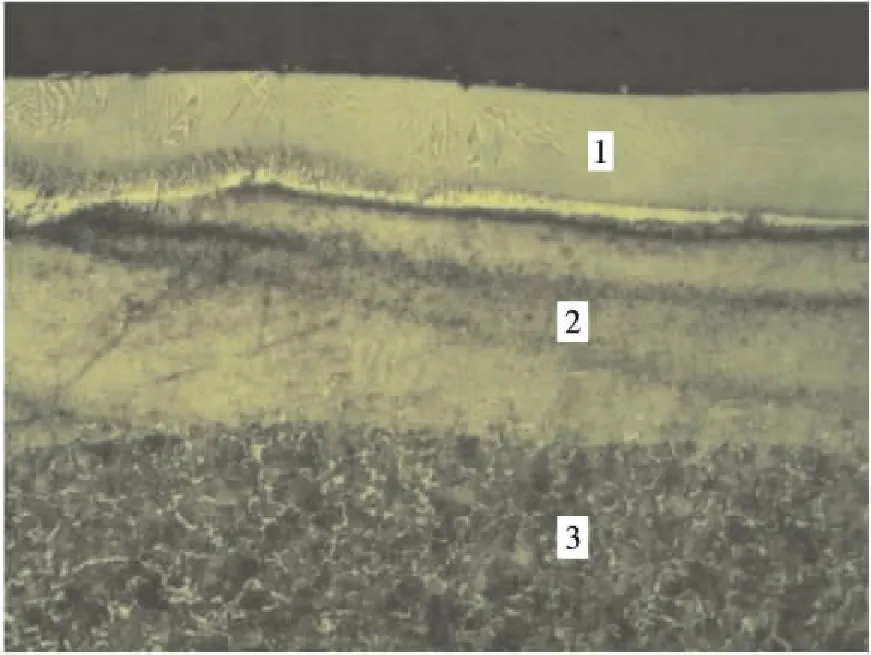

H13钢的表面经过电火花沉积部分烧结电极硬质合金后,形成了如图5所示的电火花沉积层.从图5可见,沉积层由表及里分别为白亮层、过渡层和热影响区,再往里是钢材的原始基体组织.白亮层为表面的最外层,其抗腐蚀性好,该层的组织结构及成分取决于电极和工件的材料[12];与白亮层靠近的是过渡层,它是由电极材料中的一些组成元素熔渗扩散到基体金属材料中后被迅速淬火而形成的,从金相组织照片上看过渡层发黑,主要是因为高温下冷却析出的细小碳化物附在细化的马氏体组织上面,经腐蚀后变黑;热影响区主要是受电火花放电的高温作用,从而使这层钢材的原始组织受到不同程度的影响,经腐蚀后该区的颜色由深过渡到浅,说明受热温度不一样,其主要组织为回火马氏体.从图5还可见,热影响区范围比较大且其马氏体组织粗大,主要是因为沉积时间长、受热时间长,造成马氏体组织长大,其组织由大到小,说明受热温度也不一样.

图5 电火花沉积层结构1-合金层;2-热影响区;3-基体Fig.5 Structure of EDD layer1-alloy layer;2-HAZ;3-substrate

2.3.2 沉积层成分分析

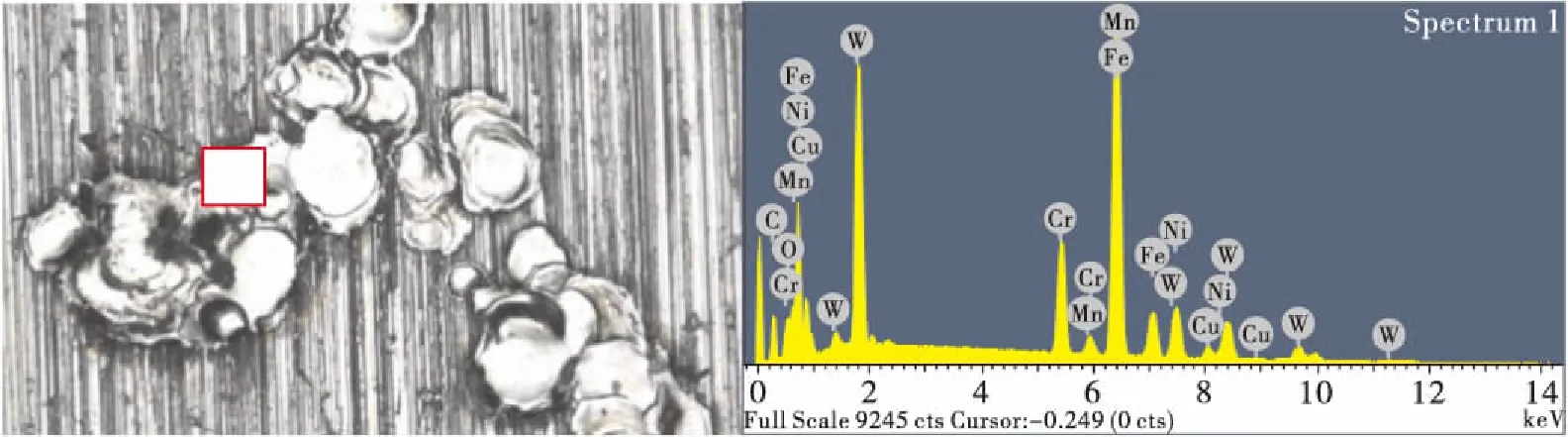

电火花沉积后对单独的液滴区域(方框部分)进行元素分析,如图6所示.从图6可见,沉积层中含有H13和部分烧结电极的元素成分.这是因为电火花沉积层的成分不仅与电极和基体的材料有关,而且与沉积工艺参数有关,在电火花处理过程中电极和基体的各种元素发生相互扩散,主要表现为基体材料中的Fe,Cr,Mn和V元素向表层扩散,而电极材料中的W元素向基体扩散,这就造成白亮层内W和C元素含量较高,以及在白亮层内还含有一定量的 Co元素.由此可知,电火花沉积过程不是简单的涂镀过程,而是组成电极和工件材料中诸元素的原子在电火花沉积过程中发生剧烈的扩散和重新合金化的过程[13].电火花沉积层的组织结构除了跟电极和工件材料有关外,还与设备功率及沉积工艺的不同也有差别.

图6 电火花沉积层成分分布Fig.6 Element distribution of EDD coating

2.3.3 沉积层的硬度

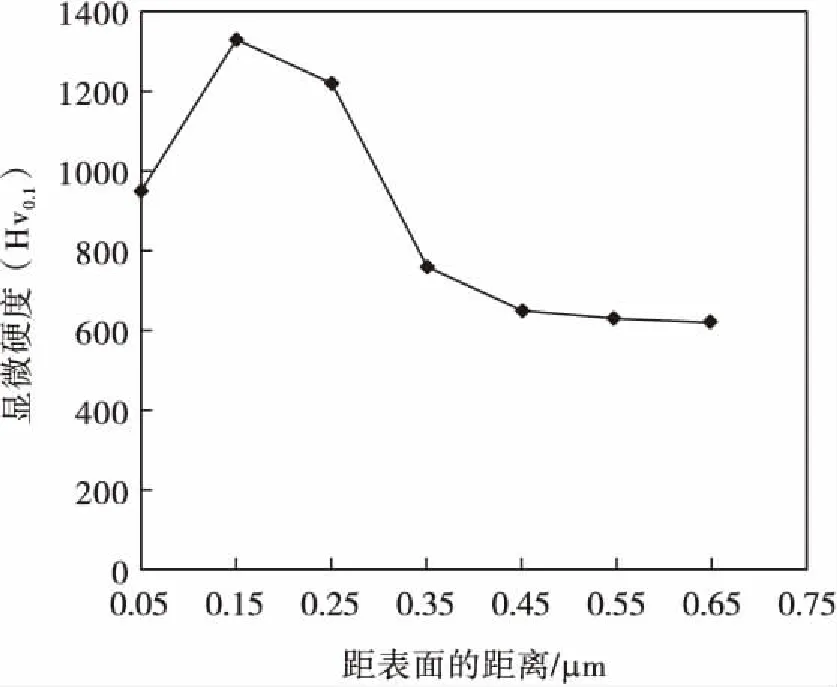

测试了沉积层的硬度,结果如图7所示.从图7可见,沉积层的硬度随着距表面的距离增大而逐渐降低,硬度最高可达1330 Hv.这也验证了电火花沉积层不是简单地涂覆在基体上,而是电极和基体元素在沉积层中分布是逐渐过渡的,具有梯度性的.这主要是由于基体材料中含有大量的C和W元素,它们的整体硬度要远高于基体材料,而在电火花沉积过程中基体材料与电极材料发生了相互间的扩散熔渗,使得形成的沉积层中C元素含量上升,从而提高了沉积层的硬度.

图7 电火花沉积层硬度分布图Fig.7 Hardness distribution of EDD layer

3 结 论

(1)H13钢经电火花沉积后,最表面一层为白亮层,其次为过渡层,内层是热影响区,再往里是钢材的原始组织.

(2)电火花沉积白亮层的元素含量与沉积工艺有一定的关系.白亮层物相由复杂的化合物构成,是因电火花沉积的电极和工件材料在高温下发生了一系列复杂的物理化学的冶金反应,电极和工件中的元素互相熔渗、扩散和重新合金化.

(3)沉积层的硬度超过1300 Hv,具有一定的工程应用前景.

参考文献:

[1] 李慕勤,李俊刚,吕迎.电火花表面强化[J].材料表面工程技术,2010(8):218-219.

[2] 刘吉延,马世宁,李长青.电火花沉积涂层性能及其应用[C]//第7届全国表面工程学术会议暨第二届表面工程青年学术论坛论文集. 北京:北京印刷学院,2008:123-126.

[3] 金国, LV Bingwen, HOU Dingding. Influence of rare earths addition on residual stress of Fe-based coating prepared by brush plating technology[J]. Rear Materials:English Version ,2016,34(3):336-340.

[4] REDDY V V, VALLI P M, KUMAR A. Multi-objective optimization of electrical discharge machining of PH17-4 stainless steel with surfactant-mixed and graphite powder-mixed dielectric using Taguchi-data envelopment analysis-based ranking method[J]. Proceedings of the Institution of mechanical Engineers Part B Journal of Engineering Manufacture, 2014, 229(3):487-494.

[5] WANG Haibo, WANG Shirong, YU Chunbo. Surface modification of (Tb,Dy)Fe2alloy by nitrogen ion implantation[J]. Rare Materials:English Version, 2011, 29(9):878-882.

[6] ZENG C, TIAN W, HUA L. A comprehensive study of thermal damage consequent to laser surface treatment[J]. Materials Science & Engineering,2013,64(6):381-388.

[7] 王振民,黄石生,温瑾林.电火花表面强化技术发展概况[J].工具技术,2000,34(5):3-5.

[8] 王均,熊计,彭倩.17-4PH不锈钢盐浴复合氮化处理研究[J].核动力工程,2009,30(3):66-71,110.

[9] REDDY V V,VALLI P M,KUMAR A,et al. Influence of Process parameters on characteristics of electrical discharge machining of PH17-4 stainless steel[J]. Journal of Advanced Manufacturing Systems, 2010,14(3):189-202.

[10] 罗成, 董仕节, 熊翔, 等. 电火花沉积表面处理技术的应用进展[J].表面技术,2009(4):34-36.

[11] 李金龙,张健.Cu上电火花沉积WC的试验研究[J].沈阳理工大学学报,2005,24(4):49-51.

[12] 张瑞珠,郭鹏,王建升,等.铸钢0Cr13Ni5Mo表面电火花沉积YG8涂层的组织和性能[J].中国有色金属学报,2012,22(12): 3366-337.

[13] HAO J J, GAO L, YANG S H. Study on TiCN/Ti based composite coating fabricated by reactive electric spark deposition[J]. Applied Mechanics & Materials, 2012, 190/191:567-570.