脱硫吸收塔发生石灰石屏蔽的原因及预防处理措施

胡文超,薛森贤,陈利军,付文双

(1.广东珠海金湾发电有限公司,广东 珠海 519050;2.华南理工大学环境与能源学院,广东 广州 510641)

0 引言

广东珠海金湾发电有限公司3、4号机组(2台600MW超临界机组)烟气脱硫系统,各设置1套烟气脱硫装置(FGD),采用石灰石-石膏湿法烟气脱硫工艺。FGD装置由中电投重庆远达环保工程有限公司设计,一炉一塔,共配套2个吸收塔。每套脱硫装置的烟气处理能力为相应锅炉BMCR工况时的100%烟气量。2017年6月26日4号机组升负荷时,脱硫吸收塔浆液发生了“石灰石屏蔽”现象,导致排放的烟气中SO2浓度升高,瞬时最高值超过了排放限值。

虽然“石灰石屏蔽”现象在采用石灰石-石膏湿法烟气脱硫工艺的电厂中较为常见,但是在电厂实际生产过程中很多脱硫运行人员对其容易忽视,或者不够了解。脱硫吸收塔浆液发生“石灰石屏蔽”会直接降低脱硫效率,若不采取行之有效的办法处理,很容易导致排放的烟气中SO2浓度超标。机组运行时造成“石灰石屏蔽”的原因往往是多方面的,只有了解具体原因才能采取针对性的预防及处理办法。因此,探讨脱硫吸收塔浆液发生“石灰石屏蔽”现象的原因、预防办法及应急处理措施是一个十分有意义的课题。

1 “石灰石屏蔽”现象

简单讲,“石灰石屏蔽”是指阻碍SO2吸收的物质屏蔽或者包裹了浆液中的石灰石,造成石灰石与SO2接触受阻,脱硫反应停滞,石膏中石灰石含量不正常增加,浆液pH值并不随供浆量的增加而上升,石灰石的利用率降低甚至丧失的异常现象[1-2]。

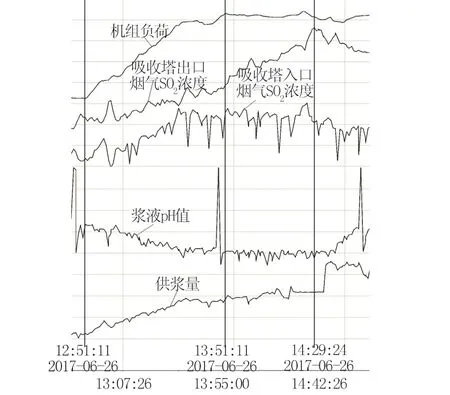

2017年6月26日12∶51至13∶51,金湾电厂4号机组负荷由350MW升至600MW,吸收塔入口烟气SO2浓度由1482.2mg/m3上升到1753.5mg/m3后基本保持稳定,但出口烟气中的SO2浓度仍持续上涨,至14∶29时出口烟气中的SO2浓度已经达到了36.0mg/m3,超过了35mg/m3的限值,然后才开始下降,各项参数变化曲线如图1所示。

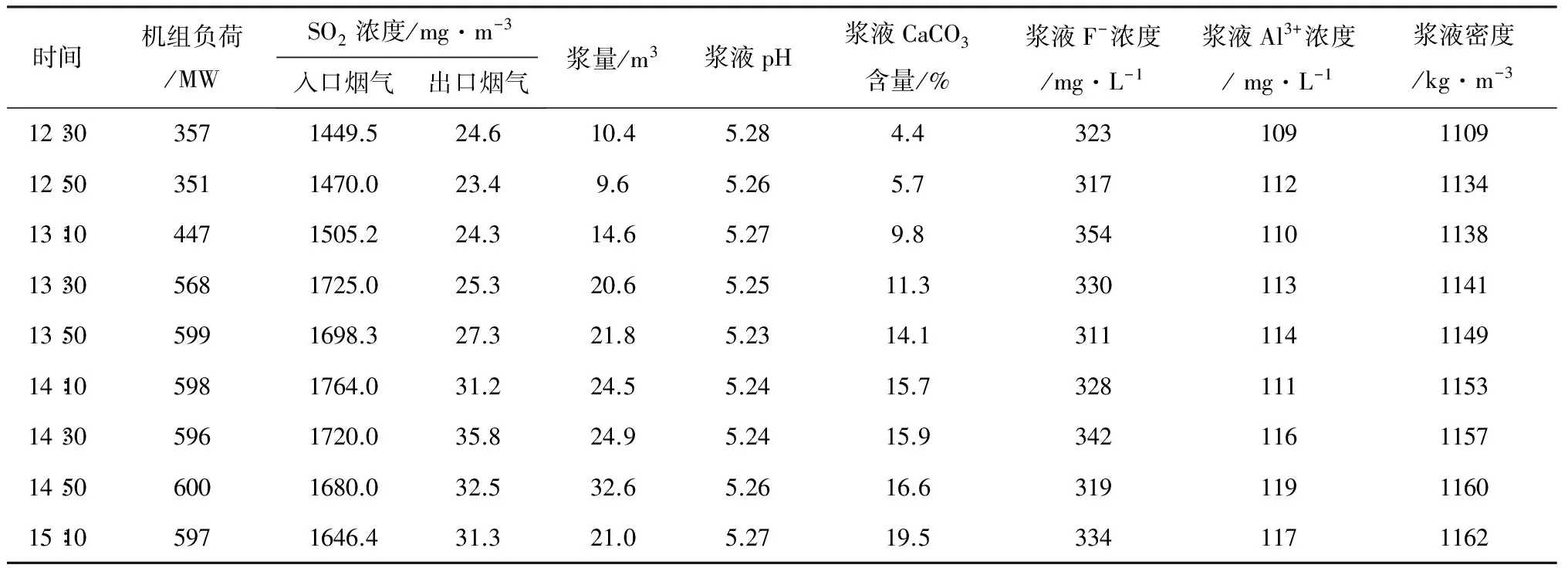

值得注意的是,吸收塔此时仍在持续供浆且供浆量不断增加,但是浆液的pH值并没有随着供浆量的增加而上升,反而略有下降。这是异常现象,因为正常情况下浆液供浆量增加时,会引起浆液pH值上升,现在pH值反而下降说明浆液中部分石灰石已经被屏蔽了。为了更进一步判断吸收塔是否真发生了“石灰石屏蔽”,运行人员及时对浆液进行了化验,结果如表1所示。

图1 机组升负荷过程中各项参数变化曲线

从表1可以看出,机组升负荷时间段内,浆液中CaCO3含量不断增加且均大于3%,最高时将近20%,据此可基本判断吸收塔浆液发生了亚硫酸盐型“石灰石屏蔽”[2]。另外,如表1所示,浆液中的Al3+和F-浓度均比较高,其中Al3+超过了100mg/L,而且F-/Al3+摩尔比大于2,据此可判断吸收塔内还发生了氟铝络合物(AlFn,n一般为2~4)型“石灰石屏蔽”[2]。

2 “石灰石屏蔽”发生的原因

发生“石灰石屏蔽”后,该公司运行人员立即检查脱硫系统、电除尘系统等运行情况,并结合浆液参数变化情况,分析导致4号吸收塔浆液发生“石灰石屏蔽”的原因主要有烟气量增加、粉尘浓度高、脱硫废水未排效、燃用煤种调整不合理等几方面。

2.1 燃煤量和烟气量增加

机组升负荷时锅炉负荷增加引起燃煤量和烟气量增加,使吸收塔入口烟气SO2浓度升高,突升的SO2与浆液接触会在短时间内产生大量的HSO3-和SO32-,形成的CaSO3较多,而此时的氧化风量没有相应增加(见图2),无法将生成的CaSO3完全氧化成CaSO4,过饱和的CaSO3·1/2H2O易沉积在石灰石颗粒表面,致使石灰石溶解受阻,发生亚硫酸盐型“石灰石屏蔽”。

图2 机组升负荷过程中烟气量及氧化风量变化曲线

表1 机组升负荷过程中浆液参数

时间机组负荷/MWSO2浓度/mg·m-3入口烟气出口烟气浆量/m3浆液pH浆液CaCO3含量/%浆液F-浓度/mg·L-1浆液Al3+浓度/mg·L-1浆液密度/kg·m-312∶303571449.524.610.45.284.4323109110912∶503511470.023.49.65.265.7317112113413∶104471505.224.314.65.279.8354110113813∶305681725.025.320.65.2511.3330113114113∶505991698.327.321.85.2314.1311114114914∶105981764.031.224.55.2415.7328111115314∶305961720.035.824.95.2415.9342116115714∶506001680.032.532.65.2616.6319119116015∶105971646.431.321.05.2719.53341171162

2.2 烟气中粉尘浓度高

一段时间以来,机组调峰较为频繁,尤其是机组升负荷时烟尘浓度增加,致使除尘器处理后烟气中粉尘浓度升高,造成进入吸收塔的烟尘量增加,由于粉尘中含有铝化物和氟化物,易导致发生AlFn型“石灰石屏蔽”[3-4]。

2.3 长期没有排放脱硫废水

经调查,由于该公司脱硫废水处理系统检修,4号吸收塔已经将近一个月没有排放废水,石膏旋流器分离出的轻液全部重新进入吸收塔后循环利用,而脱硫后产生的废水中含有大量的悬浮物、重金属、氯离子以及过饱和的亚硫酸盐等杂质,这些杂质将会在吸收塔浆液里不断累积,而它们对石灰石浆液吸收SO2是有害的,轻则加重石灰石屏蔽,重则引起浆液中毒。

2.4 没有合理调整燃烧煤种

为了控制燃煤成本,一般情况下该公司采用的是高硫份煤搭配低硫份煤的混合燃煤方式,但因磨煤机故障机组升负荷过程中没有及时调整燃烧煤种,采用的煤种硫份较高,进入烟气中的硫份增加最终导致吸收塔入口SO2浓度升高。

3 “石灰石屏蔽”的预防及处理

针对上述引起该公司4号吸收塔发生“石灰石屏蔽”的四个主要原因,提出“石灰石屏蔽”的预防及应急处理的针对性措施。

3.1 “石灰石屏蔽”的预防

(1)当机组负荷高或者升负荷时,应首先检查氧化风机运行情况,确保氧化风机运行正常和备用氧化风机能够顺利投入。当出现吸收塔入口烟气SO2浓度明显上升时,应适当增加氧化风量,必要时投入备用氧化风机。

(2)维护电除尘器正常运行,尤其是机组升负荷时,严密监视电除尘运行情况,确保除尘器高效率运行。除尘器运行效率的高低直接关系到进入吸收塔浆液粉尘的含量,减少了进入吸收塔的粉尘量,能够很大程度上降低发生“石灰石屏蔽”的机率。

(3)吸收塔脱硫效率的高低与浆液pH有直接关系,正常运行时最佳pH值应控制在5.2-5.8之间,pH过高或过低都会降低脱硫效率,同时“石灰石屏蔽”与浆液pH也有很大关系[3],因此要求严格控制浆液pH在正常范围。

(4)适时根据机组负荷优化配置燃烧煤种,考虑到燃煤成本的原因,尽量采用低硫份煤和高硫份煤合理搭配使用的燃煤方式。机组负荷高或者机组升负荷时,燃煤量增加且烟气量大,此时应降低高硫份煤的燃烧量,以减少硫分进入烟气系统,从源头上降低烟气中SO2含量。

3.2 “石灰石屏蔽”的处理

(1)机组升负荷过程中若发生了“石灰石屏蔽”,此时应立刻减少石灰石供浆量或停止供浆,使吸收塔浆液的pH缓慢下降至适当,使被屏蔽的石灰石消解溶出。

(2)发生“石灰石屏蔽”应立即出石膏和排放废水,以降低吸收塔内浆液密度。

(3)运行中发现吸收塔浆液已发生“石灰石屏蔽”现象时,应在减少供浆量的同时增加氧化风量,使形成的CaSO3的及时氧化成CaSO4。

(4)若上述处理仍不能凑效时,应联系主机及时降低机组负荷,以减少燃煤量和烟气产生量。同时,及时调整高硫份煤与低硫份煤的配比,以减少烟气中SO2的产生量。

4 结语

“石灰石屏蔽”是石灰石-石膏湿法烟气脱硫吸收塔中时常发生的现象,导致发生这一现象的原因也很多,但根本原因都是由于吸收塔浆液中产生了阻碍石灰石与SO2反应的物质。浆液发生“石灰石屏蔽”后会直接降低吸收塔的脱硫效率,机组运行中应尽量采取有效措施避免“石灰石屏蔽”现象的发生,若“石灰石屏蔽”已经产生则要及时查找原因并采取针对性的应急处理办法加以解决,严格控制排放至大气中的SO2浓度,防止SO2超标,保护大气环境。

参考文献:

[1]刘雪峰, 周国芹. 湿法脱硫系统石灰石闭塞成因及预防[J].节能与环保, 2014(8): 64-65.

[2]浙江省电力试验研究院. 石灰石-石膏脱硫系统石灰石屏蔽现象及诊断及处理方法[P]. CN201210077498. 2.

[3]周国芹,于洪珍, 马雪华, 等. 湿法脱硫吸收塔浆液石灰石屏蔽原因分析及预防处理[J]. 电力科技与环保, 2015, 31(4):35-37.

[4]杨 韦.湿法脱硫废水取水点的优化方案[J].电力科技与环保,2016,32(1):48-49.