C60自密实混凝土模拟施工性能检测

吴翔,刘辉,孙琳,王松亮

(1. 徐州中联混凝土有限公司,江苏 徐州 221100;2. 盐城市响水中联水泥有限公司,江苏 盐城 224600)

0 前言

随着现代社会建筑需求的提高,建筑物向着超高层、地下深层、大跨度等方向不断发展;其中混凝土作为主要建筑材料,对其工作性能、力学性能、耐久性能提出了更高的要求。高性能自密实混凝土因其施工方便、无噪声污染、抗压强度高、抗变形能力强、密度大、孔隙率低等优点,在超高层建筑、大跨度桥梁等工程中的应用越来越广泛[1,2]。

高性能自密实混凝土性能优越,但是对生产配合比设计、原材料质量控制、生产过程控制、现场浇筑与养护等环节的要求更加严格[3,4],因此在实际生产中,应根据原材料状况、现场施工要求与条件等进行模拟试验,并依据试验结果指导实际生产。

针对某大型工程 C60 自密实混凝土,根据原材料检测结果与施工需求设计配合比,试验室进行混凝土试配,依据试配结果进行试生产,到达现场后模拟实际施工条件进行泵送并浇筑成型。现场预支两个 2.1m×2.1m×3m 的立方柱,浇筑时在混凝土内埋入温度感应计,感应计沿垂直于中心位置对称分布。

1 原材料与试验方法

1.1 原材料

(1)水泥:P·Ⅱ52.5R,淮海中联水泥有限公司,28 天抗压强度 58.8MPa,标准稠度需水量 26.8%;

(2)粉煤灰:Ⅰ级,国华徐州发电有限公司,细度 7.5%,烧失量 2.3%,需水量比 91%;

(3)矿粉:S95 级,徐钢集团, 28 天活性指数102%;

(4)砂:Ⅱ区中砂,长江,细度模数 2.7,含泥量1.5%;

(5)石:5~25mm 碎石,徐州茅村,含泥量0.2%,压碎值指标 3.6%;

(6)外加剂:PCA-1 高性能聚羧酸减水剂,江苏苏博特新材料股份有限公司,减水率 19.0%;

(7)水:市政自来水。

1.2 试验方法

参照 GB /T 50080《普通混凝土拌合物性能试验方法》和 GB /T 50081《普通混凝土力学试验方法》检测试配混凝土和试生产混凝土的性能,混凝土抗压试件尺寸为 100mm×100mm×100mm。通过埋入混凝土立方柱内的温度感应计,采集混凝土温度变化数据。

2 混凝土理论配合比试配结果

2.1 混凝土理论配合比

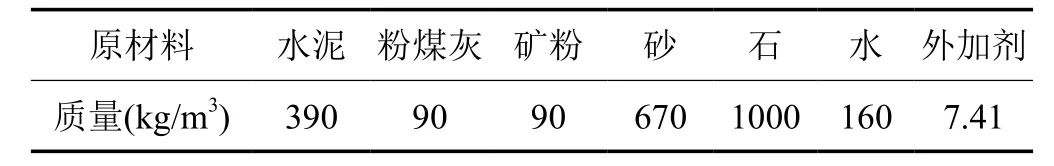

根据原材料及施工需求设计 C60 高性能自密实混凝土配合比。配合比如表 1 所示。

表1 C60 高性能自密实混凝土理论配合比

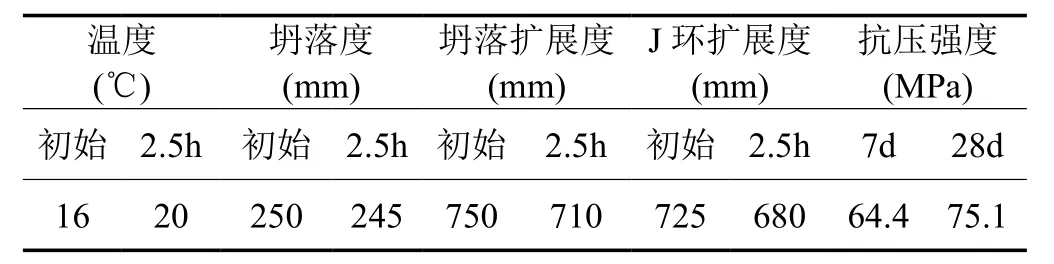

2.2 混凝土理论配合比试配结果

取生产用原材料,按照理论配合比进行试配,搅拌量 25L,检测混凝土拌合物工作性能;成型 100mm×100mm×100mm 混凝土抗压试块 2 组,标准条件下养护 7d 和 28d,检测抗压强度。试验结果如表 2 所示。

表2 混凝土理论配合比试配结果

结果表明,混凝土拌合物初始坍落度良好,经时损失较小;坍落扩展度 2.5 小时后仍在 660mm 以上,且与 J 环扩展度的差值小于 50mm;混凝土抗压强度高,达到设计要求;此理论配合比满足施工需求,可以用于生产。

3 混凝土试生产结果及分析

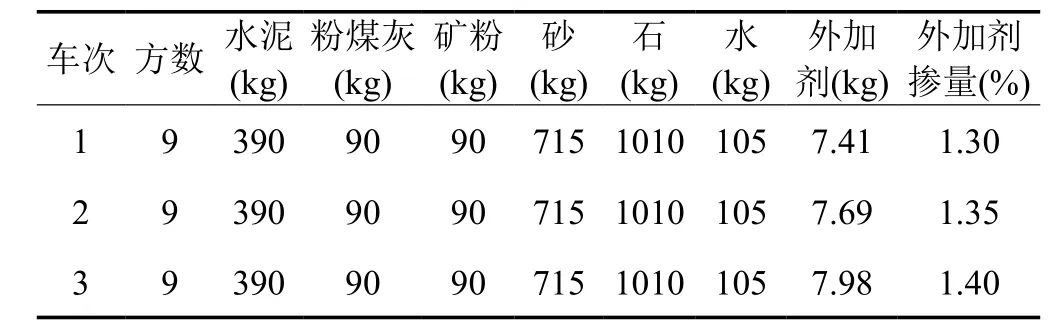

3.1 混凝土生产配合比

本次试验生产 3 车共 27 方混凝土,根据当天砂、石含水率及级配变化确定生产配合比,如表 3 所示。第1 车混凝土出机坍落度较小,保持水胶比不变调整外加剂掺量,以保证混凝土拌合物工作性能满足现场施工要求。

表3 混凝土生产配合比

从生产过程来看,混凝土实际生产与试验室试配结果存在一定差距,其原因是实际生产所用的原材料批次较大,质量在一定范围内波动;因此实际生产时应根据混凝土拌合物的状态及时调整配合比。

3.2 混凝土拌合物的工作性能

本次试生产的 3 车混凝土分别取样检测初始状态及出机后 2.5 小时混凝土拌合物的坍落度与扩展度。

表4 显示了在不同外加剂掺量下混凝土拌合物的工作性能随时间的变化。随着外加剂掺量的增加,混凝土拌合物的工作性能得到明显改善。第 1 车混凝土拌合物初始坍落度及扩展度较小且损失较大,浇筑时混凝土流动性较差,终凝后构件表面孔隙较多;提高外加剂掺量后第 2 车和第 3 车混凝土拌合物初始状态良好,其中第2 车混凝土与第 3 车相比坍落度及扩展度损失略大;两车均满足施工要求,浇筑时混凝土流动性好,终凝后构件表面平整光滑。

表4 不同外加剂掺量混凝土工作性能检测结果

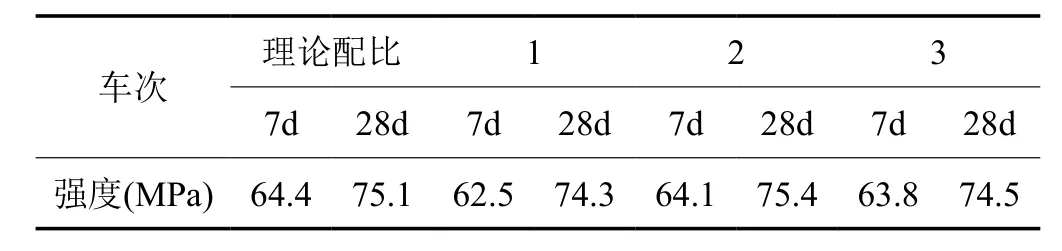

3.3 混凝土的力学性能

本次试验生产 3 车混凝土,每车取样成型 2 组100mm×100mm×100mm 抗压试块,标准条件下养护7d 和 28d,检测抗压强度。检测结果如表 5 所示。

表5 不同外加剂掺量混凝土抗压强度检测结果

结果表明,外加剂掺量变化对混凝土抗压强度几乎没有影响。因此原材料质量出现波动时,可以保持水胶比不变适量调整外加剂掺量,以改善混凝土拌合物工作性能。

3.4 混凝土的温度变化

混凝土中胶凝材料遇水后出现水化反应,产生水化热,使混凝土构件温度变化。根据环境条件与施工需求,需要对混凝土构件的温度变化进行控制。

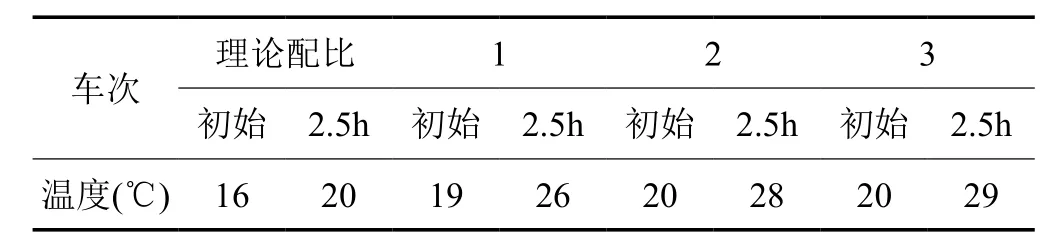

表6 显示了混凝土拌合物温度随时间的变化。如表所示,随着时间变化,胶凝材料水化反应不断进行,混凝土拌合物温度上升;实际生产时混凝土搅拌量远高于试验室试配的搅拌量,混凝土拌合物的温度更高,升温速度更快。

表6 混凝土拌合物温度变化

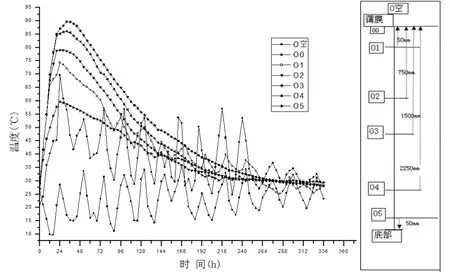

混凝土浇筑 24 小时后拆模,用塑料薄膜包裹构件进行养护,通过埋入的温度感应计检测混凝土构件的温度变化情况,检测结果如图 1 所示。

从图中可以看出:混凝土终凝后,胶凝材料的水化反应继续进行,产生的大量水化热使混凝土构件的温度迅速上升[5],约 32 小时后温度到达最高,之后混凝土构件温度开始逐渐降低,至 12 天时基本与环境温度相当;混凝土构件的中心位置温度最高,沿垂直于中心方向至两端温度逐渐降低;感应器的位置越靠近混凝土构件的两端,检测结果受环境因素影响越大。

4 结论

(1)混凝土的实际生产情况与试验室的试配结果存在一定差异,实际生产时应根据原材料质量波动情况及时调整配合比,保证混凝土工作性能满足现场施工要求。

(2)混凝土拌合物的工作性能较差时,可以在保持水胶比不变的基础上适当调整外加剂掺量,能够明显改善混凝土拌合物工作性能且对混凝土的力学性能几乎没有影响。

(3)高性能自密实混凝土胶凝材料用量较多,胶凝材料水化产生的大量水化热使混凝土温度升高,进行配合比设计时应对此情况考虑,尤其大体积混凝土更应注意控制混凝土构件的温度变化。

图1 混凝土构件温度变化

[1] 黄尊红,周茗如.高强高性能混凝土设计的理论和方法探讨[J].甘肃科学学报,2004,16(4): 95-98.

[2] 鲁永苍,杜国凯.自密实混凝土的应用[J].科技创新导报,2015,(7): 72.

[3] 郭呈皓.浅谈自密实混凝土的特点及应用[J].科技信息,2010,(19): 709.

[4] 郭珍.高强高性能混凝土技术推广应用探讨[J].新疆石油教育学院学报,2003,7(2): 129-130.

[5] 崔强,王栋民,阎培渝.胶凝材料组成对高强混凝土早期温升的影响[J].混凝土杂志,2014,3: 1-3.