臭氧生物活性炭与膜组合工艺在某水厂深度处理工艺中的应用

彭 祥,张 晓,曹 勋,李寅森,丁新春 ,李冬梅

(1.盐城大丰自来水有限公司,江苏大丰 224100;2.南京大学盐城环保技术与工程研究院,江苏盐城 224000)

盐城地处淮河下游,饮用水源属于以氨氮和有机物污染为主的微污染水源,饮用水源全年大部分时段可以满足《地表水环境质量标准》(GB 3838—2002)Ⅲ类水标准,但是丰水期由于水源地沿线农业面源的大量入河,耗氧量、氨氮、总磷、溶解氧、铁及锰等指标偏高,超过Ⅲ类水标准。

传统处理工艺以去除浊度和细菌为主,对水中有机物的去除能力有限[1-2],在水厂进行消毒过程中会产生一些“三致”消毒副产物(DBPs),如三卤甲烷(THMs)、卤乙酸(HAAs)等,对人体健康产生危害,并且水中的溶解性有机污染物(DOM)也会降低管网水质生物稳定性[3]。

近年我国陆续将臭氧-生物活性炭工艺应用于生产实践[4-6],取得了较好效果。但在该工艺运行过程中,也发现了一些问题,如出水微生物泄漏、藻类及水生动物过度繁殖等问题,成为威胁水安全的潜在风险[7]。

随着居民生活水平的提高,对供水水质的要求也越来越高,膜处理技术也应运而生,成为目前国内外水处理研究和应用的热点[8-10]。膜处理工艺可以有效去除微量有机污染物或消毒副产物的前体物,提高和保证饮用水水质的安全。除此之外,还有如下优势:

(1)出水水质优良(超滤能够有效去除隐孢子虫、贾第虫等传统工艺不能去除的微生物,纳滤可以去除杀虫剂、除草剂及抗生素等突发性污染水体);

(2)膜系统系统场地面积小、建设周期短;

(3)膜系统自动化程度高;

(4)膜系统工艺流程短,使用灵活。

1 水厂工艺介绍

水厂水源地地处淮河下游,水源水季节性污染严重,为保证丰水期供水安全,水厂将O3-BAC、膜处理工艺进行耦合,水厂工艺流程如图1所示。

图1 水厂工艺流程图Fig.1 Flow Chart of Water Treatment Plant

其中常规处理及O3-BAC深度处理工艺规模为15万m3/d,超滤为5万m3/d,纳滤为2 000 m3/d。其中超滤、纳滤为示范工程,从上一处理单元引入部分水量,出水都汇总至水库进行氯消毒。当地表水源受到严重污染时,可以考虑采用地下水为水源,按照供水区域每天每人2 L饮水估算,深井取水设计水量定为2 000 m3/d。因此,纳滤处理量定为2 000 m3/d,作为应急供水的储备水源。

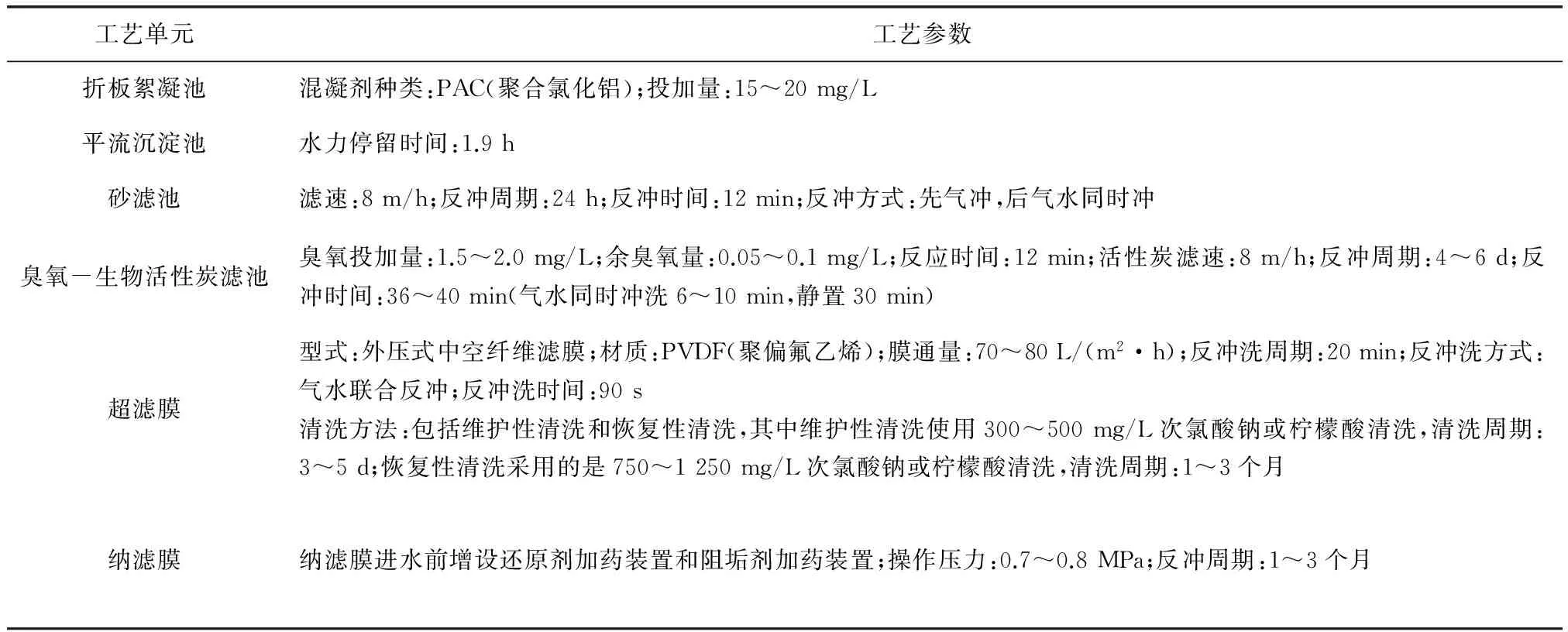

表1 各工艺单元具体参数Tab.1 Specific Parameters of Each Process Unit

2 水厂工艺运行监测数据分析

2.1 不同水处理工艺对常规水质指标的影响

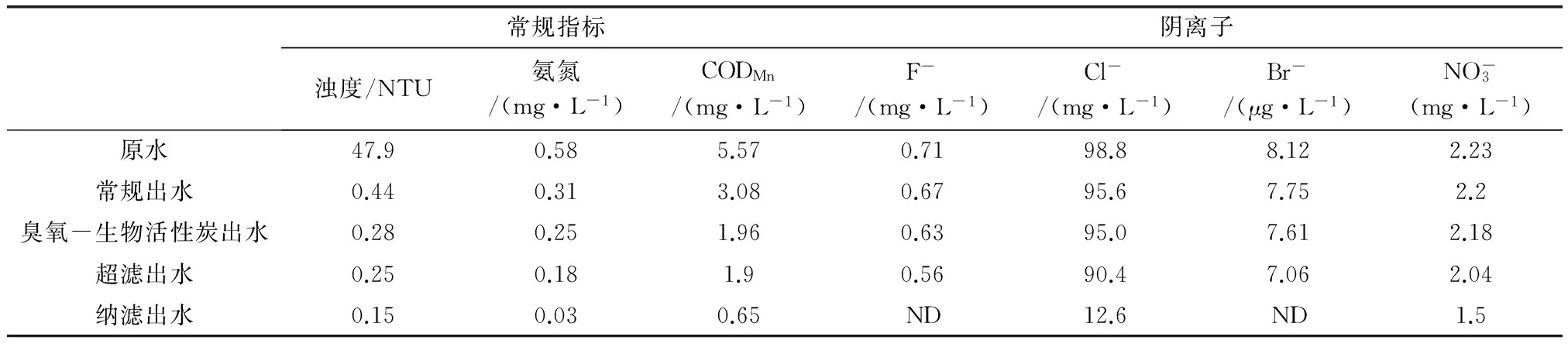

表2 各处理工艺出水常规指标和阴离子平均值Tab.2 Conventional Indexes and Anion Mean Value of Each Process Effluent

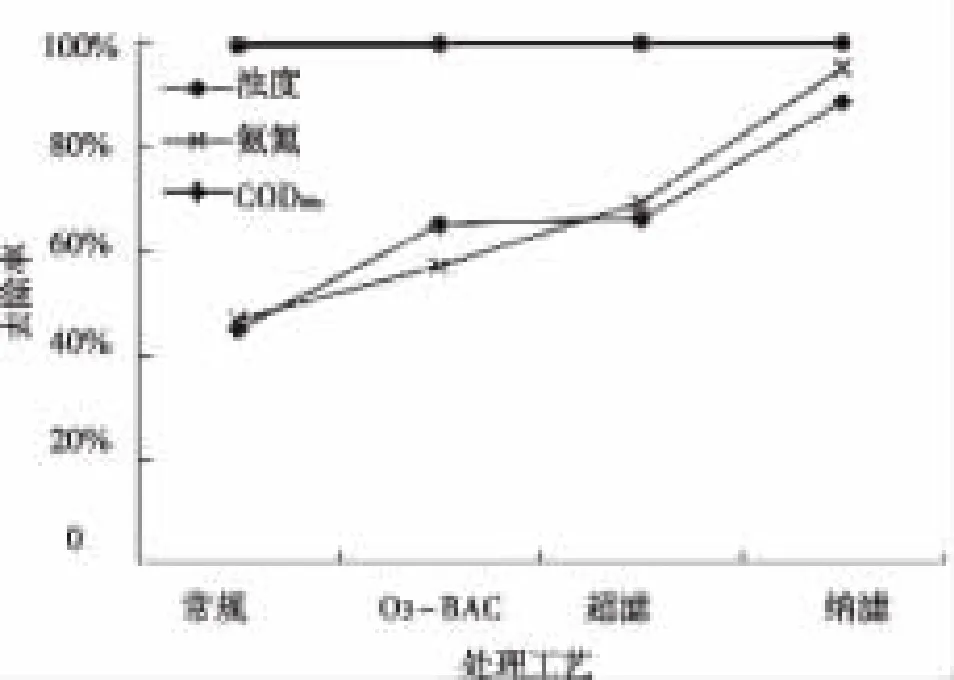

由表2和图2、图3可知,由原水到最终纳滤出水,水质常规指标及阴离子指标均呈现整体降低趋势,去除率呈整体上升趋势,其中纳滤工艺对于阴离子指标去除效果明显,纳滤出水满足《生活饮用水卫生标准》(GB 5749—2006)相关要求。

图2 各处理工艺对常规指标去除率Fig.2 Removal Rates of Each Process for Conventional Indexes

图3 各处理工艺对阴离子指标去除率Fig.3 Removal Rates of Each Process for Anion Indexes

经过常规处理后,原水中常规指标(浊度、氨氮及CODMn)得到有效去除,浊度由47.9 NTU降至0.44 NTU,氨氮由原来的0.58 mg/L降至0.31 mg/L,CODMn由5.57 mg/L降至3.08 mg/L,去除率分别达到99.1%、46.6%、44.7%,其中经常规处理工艺后CODMn含量仍高于我国《生活饮用水卫生标准》(GB 5749—2006),说明仅仅依靠常规处理工艺不足以满足饮用水卫生标准。经过O3-BAC工艺处理之后,污染物得到进一步去除,CODMn浓度低于标准限值(3 mg/L)。O3-BAC出水经过超滤处理后,水质变化不显著,说明臭氧生物活性炭-超滤组合工艺对污染物的去除集中在臭氧生物活性炭阶段,与许航等[11]、窦建军[12]的研究结果一致。超滤出水进入纳滤后,水质进一步提升,浊度由0.25 NTU降至0.15 NTU,氨氮由0.18 mg/L降至0.03 mg/L,CODMn由1.9 mg/L降至0.65 mg/L,去除率分别达到99.7%、94.8%、88.3%。纳滤出水浊度较高,可能是调试阶段膜工程间歇式运行以及采样的偶然误差引起的,有待后续研究进一步认证。

2.2 不同水处理工艺对消毒出水中消毒副产物的影响

为考察各处理工艺对消毒副产物前驱物的去除效果,分别取砂滤、O3-BAC、超滤及纳滤出水,测定消毒前各水质指标,之后加入一定量液氯溶液,保持水中初始余氯量为2.00 mg/L左右,静置避光放置30 min后,测定消毒后各水质指标值。

2.2.1 常规指标及余氯变化情况分析

由表3可知,经过消毒处理后,各处理工艺出水中余氯浓度、氨氮、CODMn都有所下降,各工艺出水消毒后余氯含量大小依次为砂滤 表3 消毒前后水质常规指标及余氯变化情况Tab.3 Water Quality Changes of Conventional Indexes and Residual Chlorine before and after Disinfection 氯易与水体中天然有机质、还原性物质以及氨氮发生反应,这是氯在消毒过程中快速衰减的主要原因,相比于O3-BAC、超滤及纳滤,砂滤出水含有较高的有机质、氨氮等物质,因此砂滤出水中余氯消耗最快,消毒30 min后,余氯含量最低,仅为0.84 mg/L。在消毒过程中,水中氨氮与水中的自由氯反应产生化合性余氯氯胺,由于测氨氮未脱氯,导致水中氨氮浓度有所下降。 氯一方面可以将水体中的大分子难降解的有机物氧化成可降解的小分子有机物,另一方面可以将小分子有机物直接氧化成二氧化碳和水,而后者的作用大于前者,这是水体CODMn含量下降的主要原因[14]。 2.2.2 消毒后消毒副产物(DBPs)变化情况 三卤甲烷(THMs)主要包括三氯甲烷(chloroform)、二氯一溴甲烷(BDCM)、一氯二溴甲烷(DBCM)及三溴甲烷(bromoform),卤乙酸(HAAs)主要包括一氯乙酸(MCAA)、一溴乙酸(MBAA)、二溴乙酸(DBAA)、二氯乙酸(DCAA)、三氯乙酸(TCAA)、三溴乙酸(TBAA)、溴氯代乙酸(BCAA)、一溴二氯乙酸(BDCAA)及二溴一氯乙酸(CDBAA),检测方法均依照《生活应用水标准检验方法》(GB 5750—2006)。 常规处理、O3-BAC、超滤、纳滤四种工艺消毒出水的DBPs(包括THMs及HAAs)含量依次呈现降低趋势(图4、图5)。 图4 各处理工艺出水消毒后卤乙酸生成情况Tab.4 Haloacetic Acid Generation of Each Treatment Process Effluent after Disinfection 图5 各处理工艺出水消毒后三卤甲烷生成情况Tab.5 THMs Generation of Each Treatment Process Effluent after Disinfection 三卤甲烷含量分别为36.6、17.8、15.0、2.0 μg/L,卤乙酸含量分别为356.9、108.4、88.6、50.8 μg/L。经过O3-BAC工艺后,消毒出水THMs、HAAs含量分别降低18.8、248.5 μg/L,去除率达到51.4%、69.6%,说明O3-BAC可以有效降低水中的天然有机质(NOM)含量,从而有效地抑制THMs及HAAs的生成。和O3-BAC相比,超滤出水THMs、HAAs含量仅降低了2.8、37.8 μg/L。经纳滤工艺后,消毒出水中THMs、HAAs含量进一步降低,浓度分别降至2.0、50.8 μg/L。各工艺消毒出水DBPs含量与水体CODMn含量成正相关关系,与牛志广等[3]、陈卓华等[15]研究结果一致。由此可见,相比于传统常规处理工艺,深度处理工艺能够显著削减水体天然有机质(NOM)含量,从而有效地降低DBPs的生成风险。 其中运行成本主要包括水费、电费、药剂费、折旧费、膜更换费用、人工费等。 由表4可知,与超滤膜工艺相比,O3-BAC工艺建设成本相对较低,仅为207.88 元/t,但运行成本相对较高,平均高出0.054元/t;结合表2及图3、图4、图5,O3-BAC工艺与超滤膜工艺对水质指标的效果相差较小,因此在实际工程应用中建议考虑水源水质情况,合理选用两种工艺。纳滤膜工艺建设成本及运行成本比超滤膜工艺分别高出2.6倍及2.1倍,相对而言,纳滤膜处理工艺对常规及阴离子水质指标去除率也提高了20%以上,并且明显降低了消毒出水DBPs含量。 表4 各工艺建设及运行成本Tab.4 Construction and Operation Costs of Each Process (2)各处理工艺出水经消毒处理后,THMs、HAAs生成量大小依次为常规处理>O3-BAC>超滤>纳滤,其中O3-BAC工艺出水与超滤出水DBPs生成量相差不大,因此建议后期运行过程中采用O3-BAC+纳滤或超滤+纳滤,或两者并联使用,节约运行成本。 (3)相对于O3-BAC、超滤,纳滤对饮用水浊度、CODMn、氨氮以及无极阴离子有较好的去除效果,且纳滤能更好地抑制饮用水消毒副产物的产生,但是其建设成本和运行相对较高,建议各水厂根据水质情况,合理选择纳滤工艺。 (4)考虑到各工艺建设及运行成本,建议根据原水水质情况,合理选用处理工艺,在枯水期水源水质较好的情况下,单独常规处理+O3-BAC工艺出水水质即可达到我国《生活饮用水卫生标准》(GB 5749—2006),丰水期可联合使用O3-BAC工艺+膜处理工艺,保证供水安全。 [1]赖日明,黄剑明,叶挺进,等.饮用水处理技术现状及研究进展[J].给水排水,2012,38(s1):213-218. [2]MSRCO E A,JAMES D B.A review of chlorine dioxide in drinking water treatment[J].Journal of American Water Works Association,1986,78(6):62-72. [3]牛志广,魏晓婷,张颖.于桥水库溶解性有机碳分布特征及三卤甲烷的生成势[J].环境工程学报,2016,10(1):48-54. [4]乔铁军,安娜,尤作亮,等.梅林水厂臭氧/ 生物活性炭工艺的运行效果[J].中国给水排水,2006,22(13):10-17. [5]周云.周家渡水厂臭氧活性炭组合工艺的运行[J].给水排水,2006,32(5):19-22. [6]张淑敏,陈蓓蓓,侯伟昳.臭氧-生物活性炭技术在高藻原水处理研究中的研究进展[J].净水技术,2016,35(1):21-25. [7]朱海涛,徐兵,沈莉萍,等.嘉兴市贯泾港水厂工艺运行介绍.给水排水,2009,35(3):28-31. [8]李满屯,贾瑞宝,于衍真,等.超滤膜工艺技术在饮用水处理的应用研究进展[J].净水技术, 2012,31(6):18-21. [9]邓建绵,陈星明,周凡军.膜分离技术在饮用水深度处理技术中的应用研究[J].黑龙江水利,2016,2(1):6-9. [10]CHAEA S,YAMAMURA H ,CHOIB B,et al.Fouling characteristics of pressurized and submerged PVDF (polyvinylidene fluoride) microfiltration membranes in a pilot-scale drinking water treatment system under low and high turbidity conditions[J].Desalination,2009,24(4):215-226. [11]许航,陈卫,李为兵,等.臭氧-生物活性炭与超滤膜联用技术试验研究[J].华中科技大学学报(自然科学版),2009,37(2):125-128. [12]窦建军.臭氧活性炭-超滤组合工艺深度处理长江微污染原水中试研究[J].城镇供水,2011,26(5):61-64. [13]王大新,王晓琳.面向饮用水制备过程的纳滤膜分离技术[J].膜科学与技术,2003,23(4):61-65. [14]王占生,刘文君.微污染水源饮用水处理[M].北京:中国建筑工业出版社,1999. [15]陈卓华,巢猛,刘清华,等.南方典型给水处理工艺中消毒副产物生成风险的调查分析[J].城镇供水,2016(6):20-22.

3 各工艺建设及运行成本分析

4 小结与展望