污水处理厂运行维护与管理控制模式:自动化控制

曹徐齐,阮辰旼

(1.上海城市水资源开发利用国家工程中心有限公司,上海 200082;2.上海《净水技术》杂志社,上海 200082; 3.上海市净水技术学会,上海 200082)

污水处理厂的自动化控制能够根据系统运行过程中相关参数发生的变化及时自动地调整系统的运行状态,使其始终保持最佳运行状态。一方面可以优化设备、节约能耗,取得显著的社会经济效益;另一方面又能确保安全操作、节约人力,改善水厂员工的工作环境。本文整理了污泥龄实时自动控制、活性污泥工艺自动控制以及溶气气浮药剂投加自动控制三个较为前沿且具实用价值的污水厂自动化控制案例,分别介绍了它们的工作原理及取得的生产效益,以期为行业相关人员提供参考。

1 污泥龄实时自动控制系统

对于活性污泥工艺来说,污泥负荷比(food-to-microorganism population ratio,F/M)是影响系统效能和污泥微生物健康的重要参数。通常,恒定的污泥负荷可通过恒定的污泥泥龄(sludge retention time,SRT)来控制。虽然剩余污泥的排放量一般只占进水流量的很小一部分,但即使是很小的变动,随着工艺运行时间的持续,也会因积累而被放大,对活性污泥系统的稳定性造成巨大影响。排泥不充分会使澄清池负荷过高,引起低F/M导致的污泥膨胀、发泡,且维持微生物内源性呼吸的曝气量增大;另一方面,排泥过量会使可溶性污染物的处理效果变差,引发低溶氧导致的污泥膨胀,且由于硝化过程中亚硝酸根去除不充分,使得氯的需求量增大。此外,排泥过量还会使污泥浓缩设备的负荷增大,高分子凝集剂的用量增大,造成污泥浓缩设备的运行效率降低。

剩余污泥量的调整是通过混合液及回流污泥中总悬浮性固体(TSS)浓度的计算得到的,而TSS浓度通常采用测重分析法,但这一常规方法存在以下问题:

(1)由于进水流量和污泥回流量存在波动,采得随机水样的TSS浓度与日均值可能相差甚远,使剩余污泥量的计算不准确;

(2)由于采样和分析所需的人力和时间有限,样品采集的频率一般为1~2 次/d,而TSS与回流污泥的浓度是实时变化的,因此根据样品计算得出的剩余污泥量存在滞后,不能及时得到反馈和优化;

(3)单个样品采用测重法分析的试验误差一般在5%左右,精度和重现性较差;

(4)繁琐的剩余污泥量计算过程中可能会出现差错。

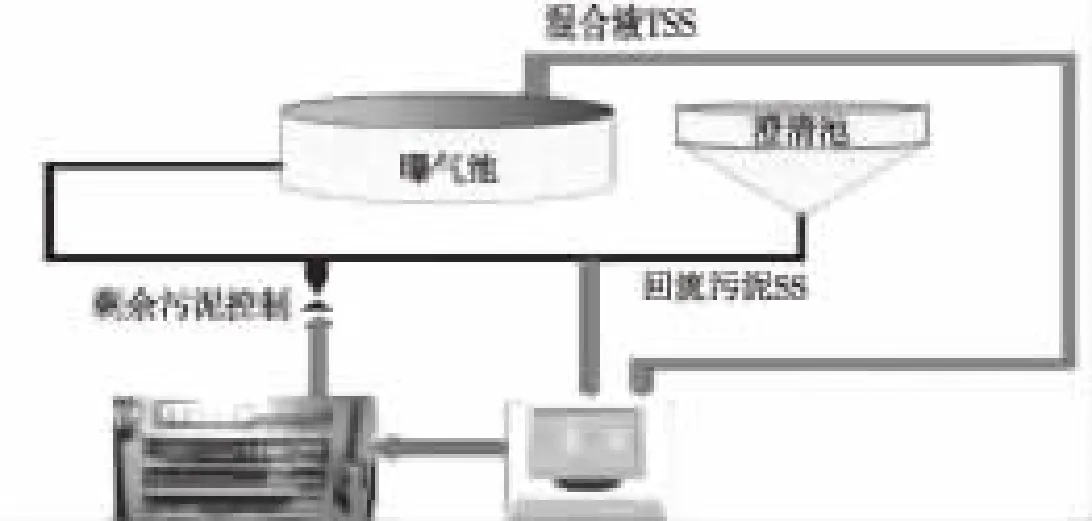

基于此,Ekster[1]设计了一种SRT自动控制系统,其原理如图1所示。

图1 SRT自动控制系统原理图Fig.1 Schematic Picture of SRT Automatic Control System

系统主要由两个TSS测量仪、一个控制器、一个剩余污泥流量仪以及一个流量控制元件(控制阀或者变频驱动泵)组成。

其工作原理为:TSS测量仪将测得的信息传输到控制器,控制器将工艺运行的标准值,如混合液的TSS浓度、计算得出的实时SRT等,同测定值进行比较,算出需要作出调整的剩余污泥量,再将信号传输给控制元件进行调节。

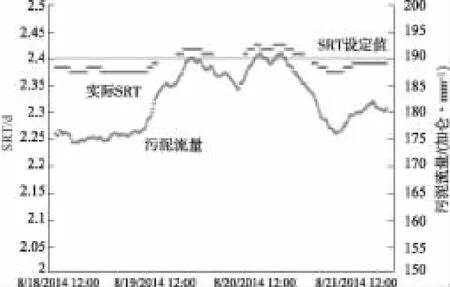

将该系统应用于处理量为170 MGD(约64.4 万m3/d)的污水处理厂,结果表明SRT可维持在设定值5%的变化范围内,大部分情况下变化范围在2.5%以内,如图2所示。剩余污泥总量的日平均变化从23%降至仅3%。表1为部分污水处理厂在采用SRT自动控制系统后的效果提升状况。

图2 SRT自动控制系统的稳定性表现Fig.2 Stability Performance of SRT Automatic Control System

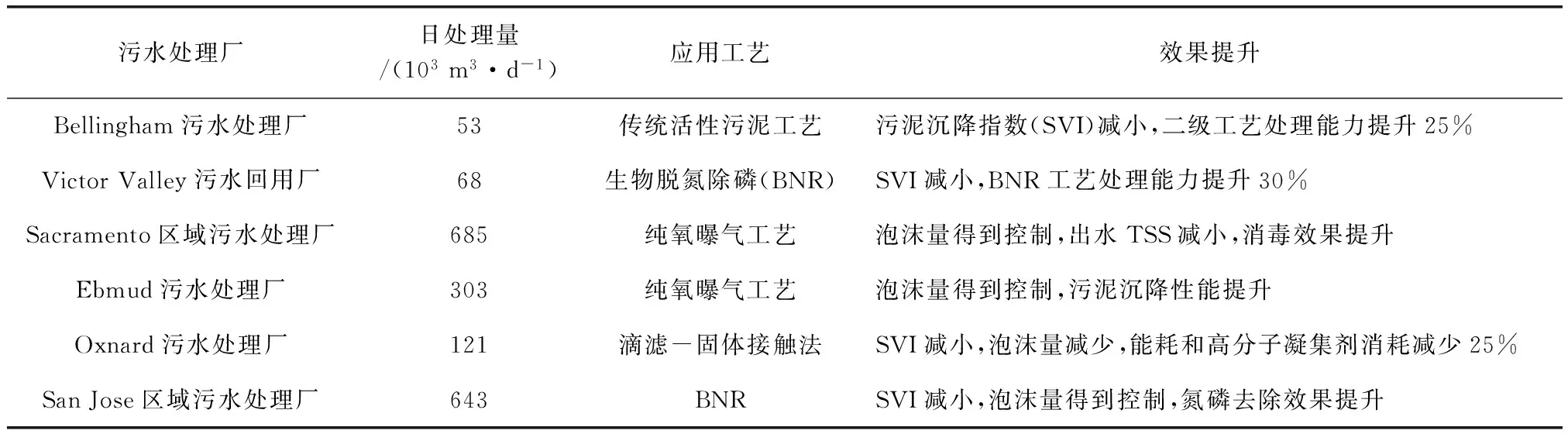

表1 采用SRT自动控制系统后污水处理厂的效果提升情况Tab.1 Improvements after Implementation of SRT Automatic Control System in WWTPs

安装该SRT自动控制系统后,污水处理厂的性能提升主要表现在以下几方面。

(1)污泥膨胀得到控制

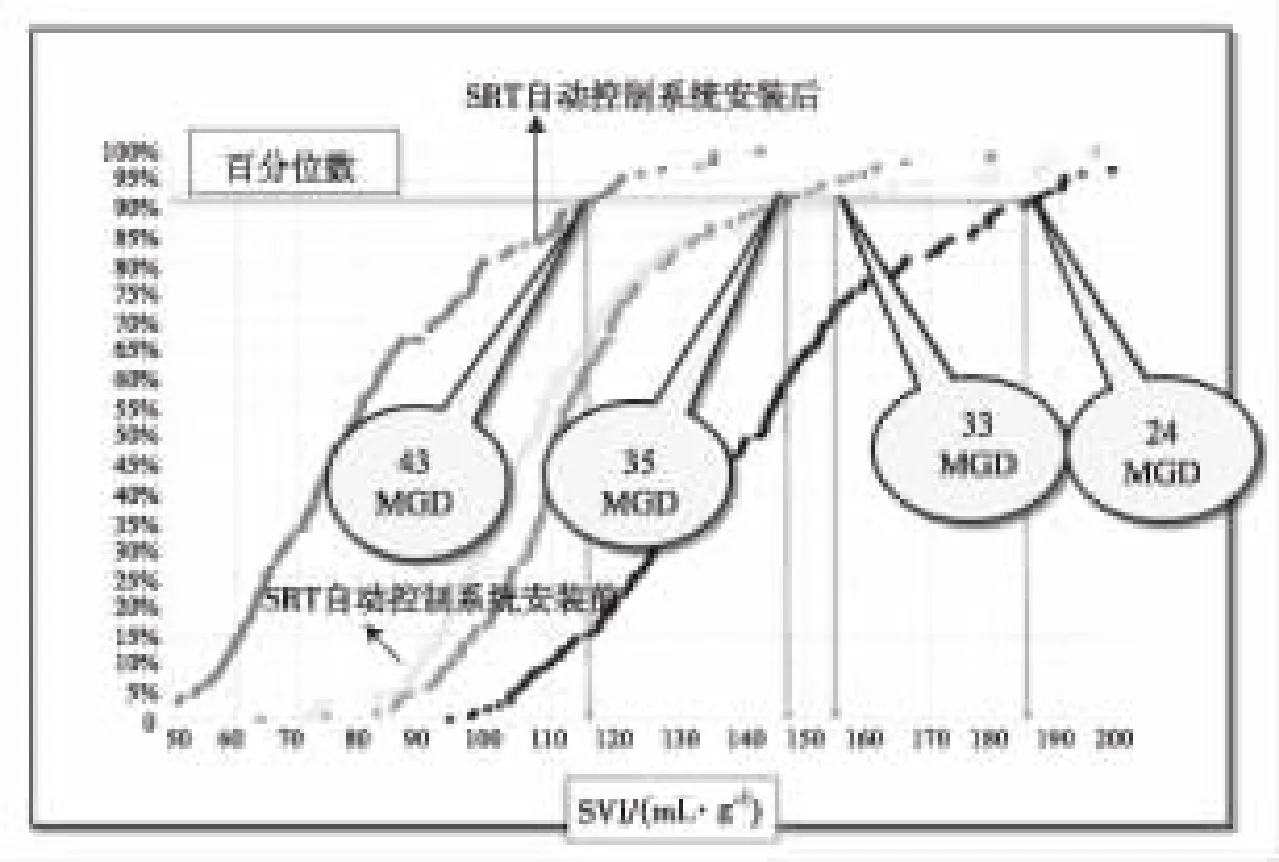

Bellingham污水处理厂最初的设计是采用纯氧曝气工艺,几十年来一直受到丝状菌污泥膨胀问题的困扰,其由低溶氧引起,常出现于SRT较低的环境。十年前该污水厂开始采用厌氧生物选择器,之后SVI得到改善,但仍能观察到SVI偶有上升。近来该污水厂转为采用传统活性污泥处理系统,尽管获益颇多,但未能解决SVI偶发上升的问题。在安装SRT自动控制系统后,SVI的稳定性得到显著提升。图3为每次升级改造后二级处理工艺的处理能力得到的提升。由图3可知,在安装SRT自动控制系统后,该污水厂的二级处理能力提升了25%。

图3 Bellingham污水处理厂每次工艺改进后二级处理能力的提升效果Fig.3 Capacity Improvements of Secondary Treatment Process in Bellingham WWTP after Each Update

注:1MGD≈3 785 m3/d

采用该SRT自动控制系统后,SRT的平均控制误差从0.5 d(设定点的15%)降至0.1 d(设定点的3%),控制精度提高了5倍,这使得SVI显著下降,其第92位百分位数从148 mL/g降至115 mL/g。聚磷菌和丝状菌之间的竞争使得污泥膨胀现象得到了有效缓解。在该SRT控制系统安设之前,为了防止硝化作用,好氧段的SRT通常设置在2 d以下,但这一条件并不适宜聚磷菌的生长,因此SVI通常会升高,尤其是在夏天。

(2)出水水质及消毒效果提升

采用硝化处理工艺的加州Chico污水处理厂,由于碎絮问题,出水浊度较高,硝化工艺时常出现异常,造成氯的使用剂量上升,某些情况下粪大肠菌的数量甚至高于美国国家污染物排放削减制度(NPDES)规定的限值。在安装SRT控制系统并对SRT设定值进行季节性优化之后,这些问题发生的频率显著下降,氯的用量也明显减少。同样,Sacramento区域污水处理厂在采用SRT控制系统后,出水水质和氯用量都得到了明显优化,每年的运行费用节省超过10万美元。

(3)药剂投加节省

Oxnard污水处理厂的滴滤/活性污泥工艺在采用SRT控制系统后,用于污泥浓缩的高分子凝集剂用量减少了25%,Chico污水处理厂等也得到了相似的结果。这主要是由于污泥处理单元接收的污泥总量的变化幅度明显降低,污泥总量稳定性提升。

(4)能耗节省

据工程实践,将传统活性污泥工艺的SRT提高至高于硝化作用的最低需求,污水厂的能耗可提升100%。Oxnard污水处理厂采用DO和SRT精确控制系统后,通过降低DO和SRT的设定值,使得污水厂能耗降低了25%。一座BNR污水处理厂通过提高SRT和降低DO,同时对SRT和DO进行控制优化,实现了20%的能耗降低。同样采用BNR工艺的San Jose污水处理厂在提高SRT并降低DO的前提下,对SRT和DO的设定点进行精确维控,节省了10%的能耗。

2 活性污泥工艺高级自动控制系统

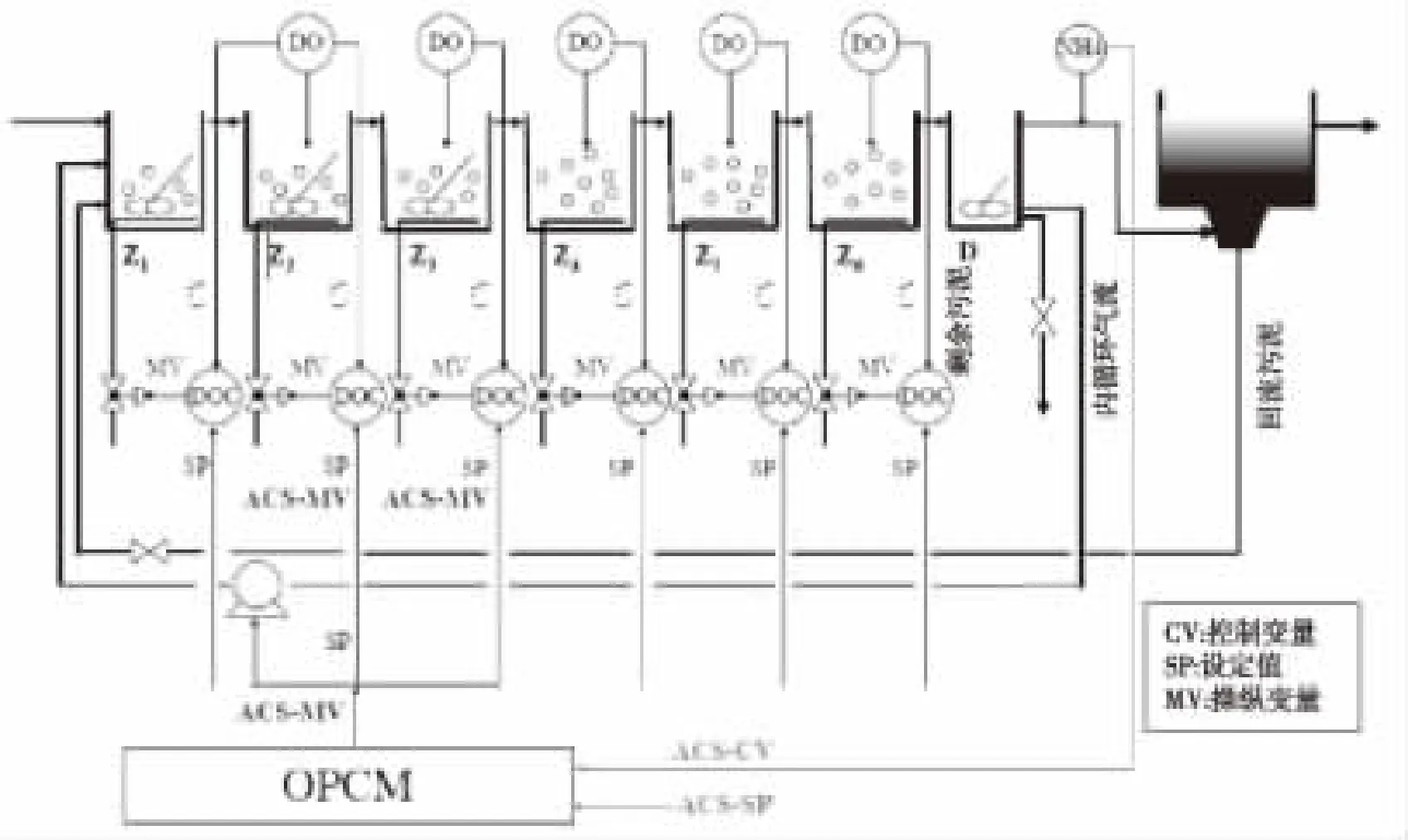

近年来,借助模型预测控制(model predictive control,MPC)工具、多元统计过程控制(multivariate statistical process control,MSPC)工具等实时自动化控制技术,污水处理厂正朝着更高效安全的运行、更高品质的出水以及更加优化的运行成本的方向发展。Mulas等[2]在芬兰东南部的Mussalo污水处理厂的活性污泥工艺(activated sludge process,ASP)安设了一套集成了MPC和MSPC策略的高级控制系统(advanced control system,ACS)包,并对其连续六个月的运行结果进行了追踪分析。该污水处理厂的生物处理单元由四条ASP工艺线组成,每条工艺线由缺氧区Z1(通入预沉污水、二沉池回流污泥及排气池内循环流)、缺氧区Z2和Z3(进一步完成反硝化或硝化过程)、好氧区Z4~Z6(底部微孔曝气,完成硝化过程)及排气脱气区D(混合液脱气)构成,工艺流程如图4所示。

图4 Mussalo污水处理厂的活性污泥工艺流程图[2]Fig.4 Flow Diagram of Activated Sludge Process in Mussalo WWTP[2]

ACS可对污水处理厂运行过程中的关键工艺参数和能耗进行控制和监管,范围小至某一工艺单元,大至整个污水厂,在优化污水厂运行成本的同时,保证出水水质符合相关标准。其主要通过两个模块来实现目标控制——最优过程控制模块(optimal process control module,OPCM)和统计过程控制模块(statistical process control module,SPCM)。对于Mussalo污水处理厂,OPCM主要用于控制生物反应器出水中氨的浓度,同时最小化运行成本;而SPCM主要用于对污水厂的数据和信息进行预处理、选择和补充,在其从内部传输至OPCM之前。在Mussalo污水处理厂的ACS初步部署工程中,两个模块独立工作。

Mussalo污水处理厂活性污泥工艺线的OPCM控制结构主要包含一个控制变量(工艺线尾端的氨浓度)以及三个操纵变量(缺氧区Z2和Z3中的溶解氧设定值、内回流流量)。为确保出水达标,控制变量被设定为1 mg/L。由于OPCM具有模块性,其结构可继续扩充,以进一步提高出水水质和减少运行费用,例如好氧区(Z4~Z6)的溶解氧浓度以及外回流流量也可被列为操纵变量,成为控制结构的一部分;若能测定悬浮性固体以及硝酸盐浓度的值,则它们也能成为控制变量。在众多MPC策略中,动态矩阵控制(dynamic matrix control,DMC)算法可简单直接地解决最优化问题,对于其应用至整个污水处理厂更具可行性。DMC的主要原理同所有预测控制算法一样,是在每一个控制环节计算出一个控制序列,使得某一目标函数最小化,而控制程序是根据工艺简化模型以及实际测量数据计算得到的。

SPCM则根据主成分分析(principle component analysis,PCA)模型残差得到两个拟合度量——霍特林T2统计量(Hotelling’sT2statistic)和Q统计量(Qstatistic),从而筛检出失控的观测数据。前者主要测算目标观测值与其原来所在子空间之间的归一化距离;后者主要测算目标观测值与其在主成分子空间的重建之间的正交距离。通过两个临界值Tlim2和Qlim,对这两个距离在适当的量级范围内进行量化,以实现控制的目的。根据这两个临界值,异常的观测值可被检出,相应的样品可被标为失控。SPCM主要获取以下原始测量数值:进水流量、内回流流量、外回流流量、Z2~Z6的DO含量、Z1~Z6的气流流量、pH、悬浮性固体以及反应器出口的氨浓度。

对ACS部署前后该污水厂生物处理单元的性能进行对比,发现应用ACS后,工艺的总曝气量消耗减少了3%,其中Z2、Z3和Z6的曝气量消耗减少了14%;出水中的氨略有提升,但仍低于排放限值;Z2和Z3中的DO分别减少了33%和11%,而Z4、Z5和Z6中的DO与设定值(1 mg/L)接近,分别为3、2.5、2 mg/L;内回流流量减少了5%;出水中硝酸盐的浓度降低了15%,磷含量降低了9%,而浊度提高了9%。

3 溶气气浮实时药剂投加优化控制系统

溶气气浮(dissolved air floatation,DAF)工艺常用来去除食品加工废水中的悬浮性固体、油脂及难溶性COD。首先在废水中投加氯化铁等金属盐,在水中形成小颗粒,然后调节pH并投加聚合物,使得小颗粒物质絮凝形成絮状体,最后通过DAF将其去除。在实际应用中,化学药剂投加以及生成污泥处置产生的费用占了很大一部分工艺运行成本。平衡池中的COD在生产加工阶段不断上升,在清洗阶段又持续下降,化学药剂的设计投加量一般就根据每个生产日的峰值COD负荷确定,以确保出水稳定达标;然而由于进水COD存在实时波动,该投加方法并不利于达到节能降耗的目标。另外,过量的金属盐投加使得工艺产生的污泥量增大,污泥中无机物的含量增大,进一步提高运行成本。因此,Long等[3]通过一套i-DOSE药剂在线投加系统来实时控制化学试剂(氯化铁和NaOH)的投加量,使得混凝、絮凝及pH调节的药剂成本大大降低,并通过计算DAF产生的污泥量,降低曝气系统的能耗。

通过实时监测进水的COD负荷,不仅可以优化每个生产日不同阶段的药剂投加量,还可以计算出DAF系统的气固比(air to solids ratio,A/S),以确定所需的曝气量或气压。通过特制的TOC分析仪测定废水的TOC值,根据试验分析得出的不同产品处理废水的TOC/COD比值,确定相应的COD值,实现COD负荷的实时监测;然后通过正反馈控制系统,即可根据COD负荷实时优化絮凝剂、pH调节剂及聚合物的投加量。图5和图6分别为i-DOSE系统的组织构架以及DAF处理系统的现场图。

图5 i-DOSE系统组织构架Fig.5 Set-Up of i-DOSE System

图6 溶气气浮处理系统现场图Fig.6 Site Map of DAF Treatment System

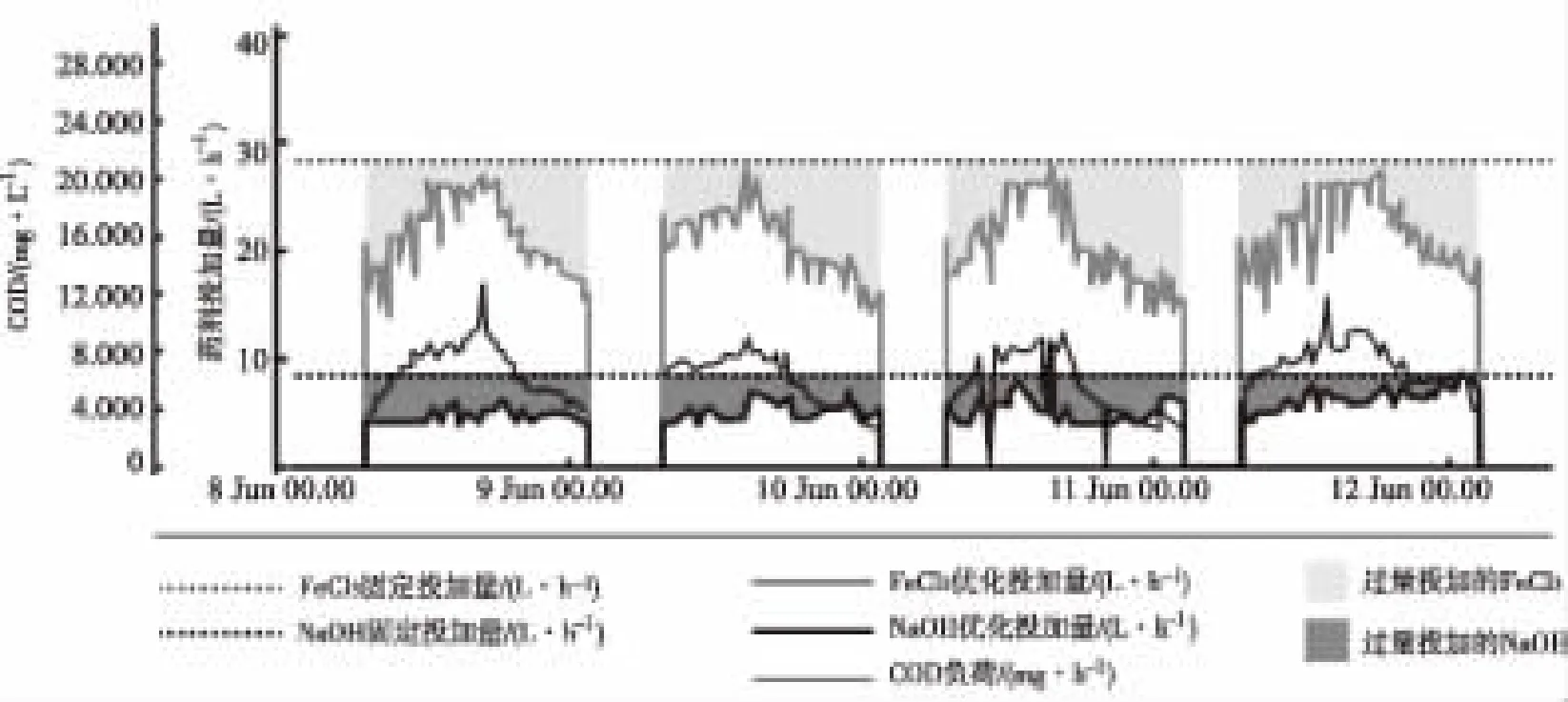

图7为i-DOSE系统应用前后药剂(氯化铁和NaOH)的投加量变化情况。由图7可知:在i-DOSE系统的控制下,氯化铁和NaOH的投加量在生产启动阶段逐渐增大,在清洗阶段又逐渐减小;药剂投加量随进水COD负荷实时变化,投加总量显著低于投加量固定的情况。与此同时,实时优化投加药剂的出水平均COD水平与固定量投加药剂相当。

图7 实时优化投加和固定量投加的药剂耗量对比Fig.7 Comparison of Chemical Dosages between Real Time Optimized Dosing and Previous Fixed Dosing

对于50 m3/h的DAF处理系统,应用i-DOSE系统之后,氯化铁的消耗量减少了20%,NaOH的消耗量减少了41%,药剂消耗总量减少了25%;日常检查和调整投入的时间减少了50%;产生的污泥量减少了3%;年投入成本节省了约3万欧元。此外,实时测得的COD负荷可调整DAF系统的的气固比,从而可以减少系统22%~27%的能耗。

4 结语

以优化污水厂运行效率、降低生产能耗、提升管理水平为目的的自动化控制手段,经实践证明效果显著。在以下核心环节开发并应用自动化控制技术,前景巨大:

(1)以TSS为实时监测对象,计算并实时校正剩余污泥量,控制污泥膨胀,提升出水水质,节约能耗和药剂用量;

(2)以生化系统的主要运行参数为实时监测对象,引入过程控制算法,实时反馈与调整工艺参数,有效减少曝气量,提升出水水质;

(3)在气浮工艺中,以进水COD为实时监测对象,动态调整,有效降低药剂投加量,减少污泥产量。

[1]EKSTER A.Twentieth anniversary of the real time sludge age control[C].Chicago: 89th Annual Water Environment Federation Technical Exhibition and Conference,2016.

[2]MULAS M,CORONA F,SIRVIÖ J,et al.Full-scale implementation of an advanced control system on a biological wastewater treatment plant[J].Ifac Papersonline,2016,49(7):1163-1168.

[3]LONG H,BROEDERS E,MENKVELD H W H.Applying real-time pollution control to reduce chemical costs and energy usage for DAF[C].Chicago: 89th Annual Water Environment Federation Technical Exhibition and Conference,2016.