不同还原剂对攀枝花钛精矿冶炼钛渣影响研究

肖 军

(攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

还原剂和钛精矿是钛渣冶炼的两种主要原料。其中还原剂的主要作用是与钛精矿中铁氧化物等发生还原反应,促使钛氧化物在渣中富集,达到提高炉渣TiO2含量的目的。还原剂的选择应从工艺和经济的合理性考虑,要求活性高,高的反应性和电阻率,含硫、磷低,低的灰分和挥发分,价格低廉储量大,获取方便[1]。

还原剂的主要类型有:煤气、木炭、无烟煤、焦炭等。木炭有很好的反应性和电阻率,但由于价格高、资源短缺,没有被广泛使用;煤气和无烟煤在还原能力和电阻率方面比木炭稍微低一点,但储量大,可用于大规模的钛渣生产,然而煤气全部为气体,造成电炉冶炼过程炉况控制困难[2],同时需要大型的气体处理装置,所以煤气没有被广泛使用;焦炭的还原能力较低,碳含量高而灰分低,且焦碳的电导率较高[3],产量大,可用于大规模的钛渣生产。

本次试验主要选取了无烟煤和焦炭作为还原剂,通过大型钛渣冶炼电炉进行冶炼对比试验,系统分析了其冶炼时间、冶炼电耗、烟气状况、冶炼炉况等方面存在的区别及原因,对钛渣冶炼还原剂的选择具有良好的借鉴意义。

1 试验原料及方法

1.1 试验原料

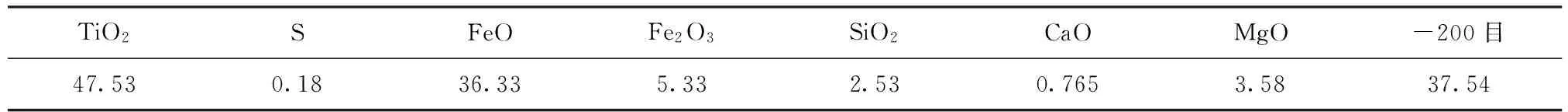

本次试验所用主要还原剂与原料成分分别如表1、表 2所示。钛精矿采用了攀钢PTK10钛精矿,其质量稳定,排除了钛精矿对试验结果的干扰。还原剂采用宁夏某企业提供的无烟煤和攀钢煤化工厂提供的焦炭,其主要区别在于:

(1)无烟煤粒度均匀,有利于炉况的稳定同时降低烟尘率和烧损;焦炭粒径分布范围广,且+8 mm以上颗粒较多,粒径分布波动较大。

(2)无烟煤水分含量很低,一般小于1%,有利于炉况的稳定控制,焦炭水分波动大(3%~17%,季节性变化)。

(3)无烟煤S含量较低,一般0.3%以内,有利于铁水指标的进一步提升。

(4)无烟煤固定碳较焦炭高约6个百分点,钛渣冶炼还原剂单耗可能降低。

(5)无烟煤灰分含量≤10%,可用于高品质钛渣冶炼。

表1 还原剂指标 %

表2 钛精矿成分 %

(6)“无烟煤1”、“无烟煤2”为同一种无烟煤,主要区别在于水分差异,用于研究水分对冶炼指标的影响。

1.2 设备条件

主要设备为钛渣冶炼电炉系统:原料储存仓、配料和上料系统、加料系统、电炉系统、粉尘回收及烟气处理系统。

1.3 试验方法

在同一电炉进行冶炼对比试验,不同还原剂试验开始前确保除尘系统、炉衬、电极等关键部位的条件基本一致。

钛精矿和还原剂通过预先混料同时入炉的模式连续加入炉内。在加料的同时匹配相应的送电负荷,保证加入物料能及时熔化并反应。通过除尘系统抽风,控制电炉内始终处于微负压状态,避免炉盖蹿火。冶炼终点根据炉内钛渣品位、烟气温度变化情况、送电量等综合判断。基本操作参数见表3。

表3 基本控制参数

2 试验结果与讨论

2.1 主要冶炼指标

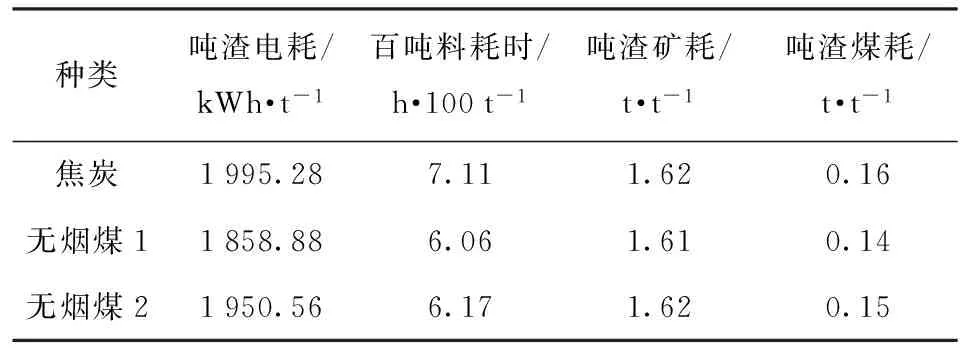

主要炉前指标对比见表4。

对比三种还原剂的主要冶炼指标,初步可以得到如下结论:

(1)送电时间差异。以百吨料耗时指标来看,使用“无烟煤1”每100 t料耗时较焦炭少1.05 h(14.77%),缩短冶炼时间效果比较明显。使用无烟煤可以缩短冶炼时间主要是由于:无烟煤粒度均匀,冶炼过程稳定,功率输入稳定;无烟煤反应活性好,具备提高功率加快冶炼速度的条件。

表4 主要炉前指标对比

(2)冶炼电耗差异。从理论上讲,使用同样的钛精矿生产相同品位的钛渣产品,其还原反应所需电耗应基本一致。因此,促进冶炼电耗降低的主要原因是冶炼热利用率的提高和出炉温度的降低。

使用红外测温枪对出渣出铁温度进行检测发现,无烟煤出渣温度在1 620~1 640 ℃,出铁温度在1 420~1 450 ℃。与焦炭冶炼出炉温度相比,渣铁温度均降低了约30 ℃。根据理论计算,不考虑热效率的条件下,出渣温度每降低10 ℃可降低冶炼电耗约3.16 kWh/t,出铁温度每降低10 ℃可降低冶炼电耗约0.92 kWh/t。则其余的电耗降低因素均来自于电炉热效率提高。

由表5可以看出热效率提升是促进冶炼电耗降低的主要原因。而使用无烟煤热效率提升的主要原因是:送电时间短,热损失降低;反应速度快,吸热快,热利用效率高。

(3)吨渣物料单耗差异。由于钛精矿及出炉渣品位基本相当,因此综合核算其吨渣矿耗亦基本相等。“无烟煤1”吨渣还原剂消耗较焦炭低20 kg,这主要是由于其固定碳含量较焦炭高7.9%,此外由于粒度均匀,无烟煤烧损及烟尘率降低。

表5 吨渣电耗影响理论测算

注:“差值”为焦炭指标减去无烟煤指标之差。

“无烟煤1”冶炼期间吨渣电极糊消耗较焦炭低6.49%,这主要是由于短期内冶炼连续性较好,电极氧化损失降低。

(4)水分对冶炼指标产生不利影响。“无烟煤2”相比“无烟煤1”在送电时间、冶炼电耗、物料单耗等方面均有增加。这主要是由于“无烟煤2”水分偏高导致物料偏析加重,配比调整困难,单炉品位波动较大,电极位置不稳定,进而出现冶炼电耗及冶炼时间增加。水分偏高导致电炉稳定性降低,品位调整困难,因此单炉电耗增加。

2.2 冶炼特征曲线分析

2.2.1 电极位置变化特征分析

电极位置反应了冶炼过程中电极端部上下运动的趋势。一定电压下,电极端部与熔池液面距离越近电流越大。钛渣冶炼过程中由于炉膛大小一定、冶炼电流恒定,电极端部与熔池液面的距离相对稳定,电极端部会随着炉内熔池液面高度的变化而变化,并呈现正相关关系。液面高度主要由加料量及熔渣内气体排出速度决定,因此电极位置变化趋势可直接反应熔池液面波动情况、体现炉况的稳定性。典型电极位置变化趋势截图见图1。

所有截图横坐标为时间、纵坐标为电极位置高度图1 典型电极位置变化趋势截图

由三种还原剂典型电极位置截图可以看出:

“无烟煤1”电极位置变化最稳定,随着加料量增加和冶炼进度的推进,电极位置均匀上升,反映出其炉内液面无剧烈波动、炉况平稳。“无烟煤2”电极位置呈现一定波动,但整体趋势与冶炼进度一致。

焦炭作为还原剂冶炼钛渣时电极位置波动范围较大,表明其液面位置反复升降情况较多,炉况不稳定,反应过程平稳性不足。

无烟煤和焦炭作为还原剂时,电极位置变化趋势反映出明显的差别,无烟煤冶炼时炉况更加稳定。这主要是由于无烟煤粒度、成分均匀且稳定,其配料偏析现象减轻,入炉冶炼后其反应速度可以与化料速度良好匹配,反应平稳、气体排出速度稳定、液面高度与加料量同步增长。由于“无烟煤2”水分含量增加,导致了炉内品位波动,气体产生量不稳定,进而出现电极位置波动。

焦炭粒度范围较广且粗颗粒较多,配料偏析更加严重,入炉冶炼后容易造成间断性的焦炭过剩或者缺失,加料过程中炉内过剩的焦炭受热后遇到后续入炉的低配比混合料产生短期内剧烈反应,产生大量气体无法及时排出,造成液面快速上涨,当局部反应完成后液面回落,因而产生电极位置大幅度波动。另外,大颗粒焦炭比表面积较小,与钛精矿接触面积有限,还原反应速度不能与加料速度匹配,这就造成其整体反应速度可能出现滞后,进而出现不确定性的集中反应,导致电极位置波动较大,炉况不稳定。

2.2.2 烟气温度变化特征分析

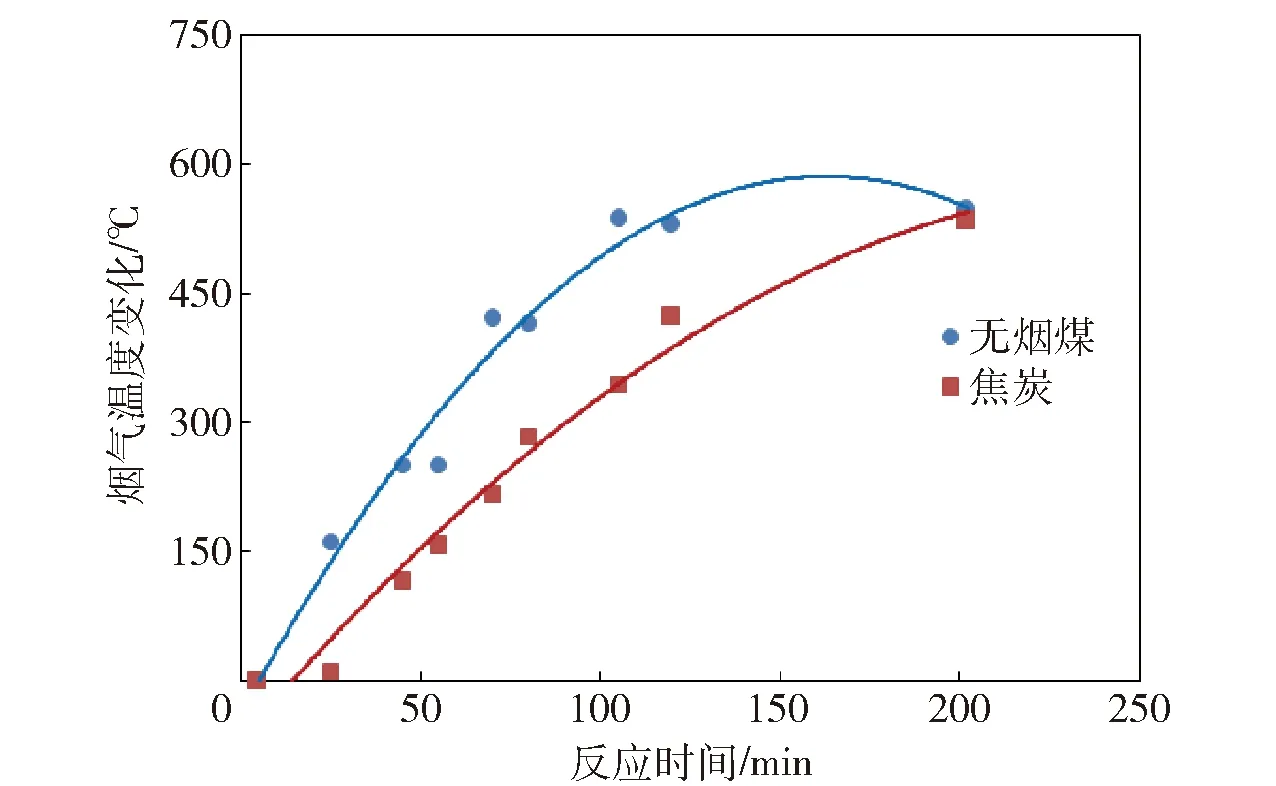

钛渣冶炼过程中排出烟气的热量主要由熔池热辐射及烟气中CO燃烧放热提供。由于熔池温度基本稳定,因此导致烟气温度变化的主要原因是CO燃烧放热量的差异,即CO燃烧量与烟气温度正相关。CO主要来源于还原剂与钛精矿的还原反应,因此还原反应越快单位时间产生的CO越多、烟气温度越高。典型烟气温度变化趋势截图见图2。

所有截图横坐标为时间、纵坐标为烟气温度图2 典型烟气温度变化趋势截图

由图2可以初步得到以下结论:

(1)无烟煤冶炼时烟气温度整体较焦炭冶炼高约50 ℃,且无烟煤烟气温度更加稳定。这主要是由于:无烟煤反应速度更快,单位时间产生的CO量增加,燃烧放热量大;无烟煤粒度均匀、冶炼负荷稳定,因此反应稳定、烟气产生更加平稳。

(2)无烟煤冶炼烟气温度存在阶段性超过850 ℃的现象,随着时间累积可能导致部分除尘灰结块,加速除尘系统堵塞,但本次试验未能得到数据佐证。

图3 反应前期烟气温度拟合

通过数据统计对无烟煤和焦炭反应前期烟气温度变化曲线进行拟合,得到图3。由此可以直观的看出,使用无烟煤时烟气温度上升速度更快且更快的达到稳定,说明其CO产生速度快,具有更快的反应速度,还原性能更好。

3 可能存在的问题

(1)无烟煤冶炼烟气温度存在阶段性超过850 ℃的现象,随着时间累积可能导致部分除尘灰结块,加速除尘系统堵塞,但本次试验未能得到数据佐证。若涉及工业应用需注意此问题。

(2)使用无烟煤冶炼钛渣时CO产生速度快且相对集中,对于没有使用煤气回收技术的电炉,可能

造成尾气中CO燃烧不充分,进而导致CO局部超高产生放炮现象,危及设备和人员安全。因此,使用无烟煤时需注意监测CO变化情况并做好二次燃烧条件保障,确保尾气中残余CO量在安全范围内。

4 结论

(1)使用无烟煤冶炼过程中烟气温度上升速率明显高于焦炭冶炼,说明其反应速度更快、CO产生速度更快,具有更好的还原性能。

(2)与焦炭相比,无烟煤反应速度加快,可缩短百吨料耗时1 h左右,提高电炉热效率2%左右。

(3)由于无烟煤具有较均匀的粒度和稳定的化学成分指标,其冶炼过程可以实现稳定控制,熔池稳定、具备提高冶炼负荷的条件,可有效促进冶炼综合指标的优化。

(4)水分含量对冶炼炉况的稳定和指标的优化具有重要影响,水分含量大于1%可能导致炉况异常波动,恶化冶炼指标。

(5)在除尘系统安全、匹配的情况下,使用粒度、水分均匀的无烟煤冶炼钛渣可以获得比焦炭更好的冶炼指标。

[参考文献]

[1] 杨绍利,盛继孚.钛铁矿熔炼钛渣与生铁技术[M].北京:冶金工业出版社,2006.

[2] 任玉明. 中国无烟煤资源与性质[J]. 洁净煤技术,2004,(3):8-10.

[3] 郭艳玲.焦炭质量对高炉炼铁的影响[J]. 上海金属, 2014,(3):51-55.