面向数字化车间的介入式三维实时监控系统

张 涛 唐敦兵 张泽群 魏 鑫

南京航空航天大学机电学院,南京,210016

0 引言

目前,市场竞争日益激烈,传统的批量生产正在被个性化定制逐渐取代,伴随着《中国制造2025》[1]的出台,数字化制造逐渐成为了当前企业车间的主要模式。但是,数字化车间的制造工艺复杂不确定、产品结构复杂不确定、信息复杂不确定和突发情况复杂不确定,导致车间的生产效率低。高效的可视化监控技术有助于管理者实时掌握制造车间的运行状态和生产情况,极大地提高应对突发状况的能力和生产效率。传统的利用数据报表、二维图表和组态软件的车间监控透明程度低、实时性差、监控界面可视性低,不能满足数字化制造环境下的监控要求,不利于生产管理者掌握车间的运行情况。因此,数字化车间急需一种可视性高且能实时动态反映车间运行状态和生产情况的监控系统,以有助于生产管理者实时地掌握车间运行情况,及时调整生产计划,合理分配制造资源,实现资源的高效利用。

随着制造业和信息化水平的不断提高,车间生产过程逐渐透明化,越来越多的学者开始研究实时监控技术。文献[2]研究了基于Flash的自动化生产线的上位机监控系统,开发了一个生产线上位机的可视化监控系统;文献[3]研究了离散过程的规划、建模和仿真技术,介绍了基于eM-Plant环境下的生产线的仿真;文献[4]利用CAN总线传输数据,开发了由现场数据驱动的三维模型远程监控的仿真系统;文献[5]研究了监控系统的上位机和底层结构的通信方式,设计和实现了基于仿真软件和组态软件的三维监控系统;文献[6]提出了MPS组态监控系统中的三维仿真,利用OpenGL图像编程语言建立了三维模型仿真;文献[7]利用Flexsim对车间生产执行情况可视化动态监控实现技术进行了研究,开发了一种能动态反映车间底层工况的可视化监控系统;文献[8]采用面向对象的方法构建制造资源本体模型和一种支持生产系统实时监控的对象模型,在此基础上,设计了一种支持制造过程且实时可视化监控的体系架构;文献[9]针对柔性智能制造系统,利用OpenGL的Web集成版本在Web上实现了3D建模渲染,构建了一个基于物联网的3D监控体系。总之,国内外对实时监控技术做了许多研究,取得了一定的成果。但是,这些研究的监控系统开发过程繁琐,对硬件要求高,动态行为实时性差,监控界面可视性差,并且大多数研究都停留在生产线仿真的阶段,针对数字化制造的实时三维监控,缺乏有效、合理、系统的研究。

因此,本文结合实时数据库技术[10]、3D建模技术[11]和交互性界面设计技术[12],设计了一种能实时动态反映车间的状态、仓库物料、零件加工和订单等信息的介入式3D可视化实时监控系统。

1 3D实时监控系统的需求框架

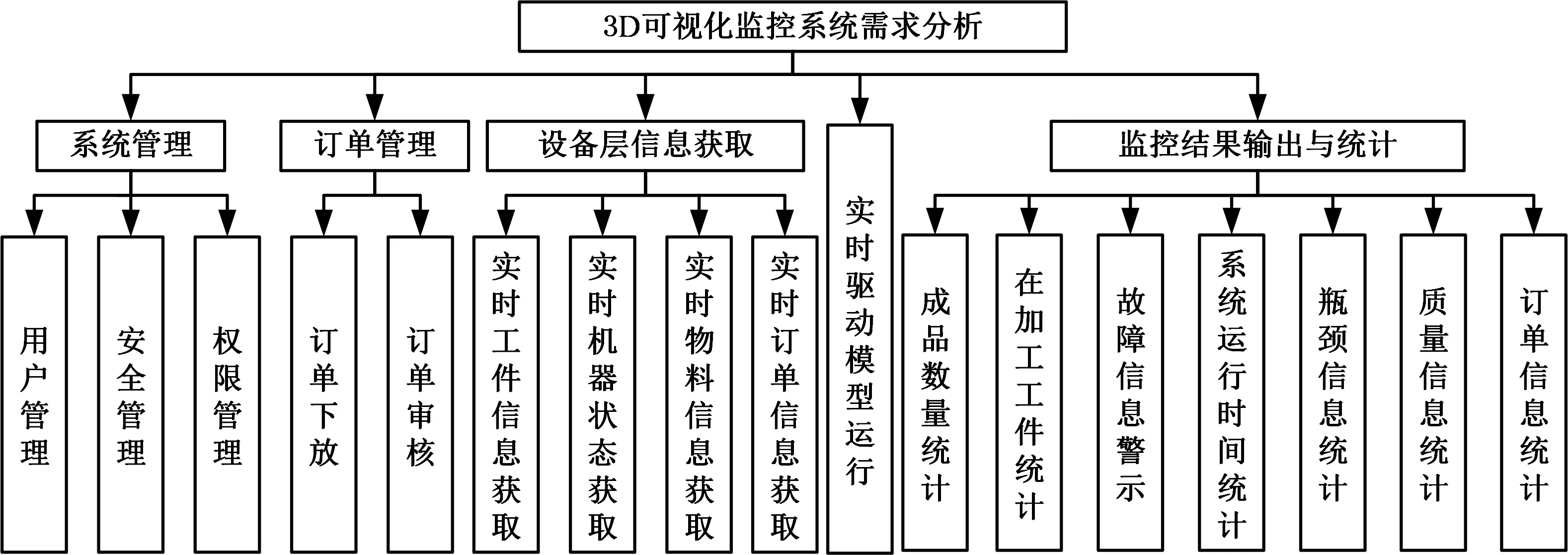

利用模块化设计思想[13],将介入式3D实时监控系统的需求分为不同模块,具体的需求框架如图1所示。

图1 监控系统的需求框架Fig.1 Requirements framework of monitoring system

系统管理模块包括用户管理、安全管理和权限管理。本文设计的监控系统将用户分为普通用户和专业用户,对于不同的用户,系统设置了不同的权限。普通用户通过普通的注册就可以进入监控系统,但是只能完成下订单、对应订单信息跟踪和对应订单内的工件加工执行情况跟踪。专业用户一般为车间工作人员,拥有监控系统的所有权限,包括跟踪所有订单、所有工件加工和所有机器运行状态等信息。

订单管理模块包括订单下放和订单审核。普通用户和专业用户都可以下订单,但是普通用户下订单后,因自身专业能力有限,必须经过专业用户审核后才能下放车间,从而有效地避免了用户定制的工件存在功能缺陷的问题。

设备层信息获取模块包括实时工件信息获取、实时机器状态信息获取和实时订单信息获取。实时工件信息包括工件所在位置、工件当前加工工序、工件剩余加工工序等;实时机器状态信息包括机器主轴转速、机器关键部位温度、机器当前刀具等;实时订单信息包括订单内的在加工工件、订单内剩余加工工件和订单内工件的加工工序等。

实时驱动模型的运行模块将设备层内影响车间机器的位置、机械结构的运转和工件的尺寸变化等信息提取出来,用来驱动车间映射的三维场景内的相应模型的变化,将车间内的变化通过模型的动态变化表现出来。

监控结果输出与统计模块包括成品数量统计、在加工工件统计、故障信息警示、系统运行时间统计、瓶颈信息统计、质量信息统计和订单信息统计,将车间内的数字化信息通过图和表显示或统计出来,反馈给专业用户,专业用户再根据相关情况做出相应调整。

2 3D实时监控系统的体系结构

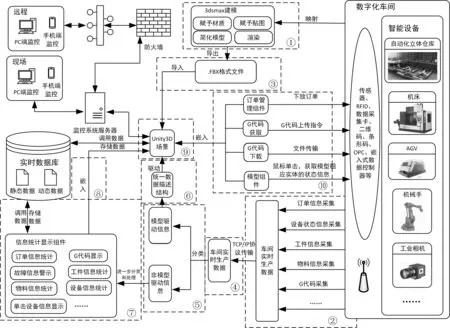

基于介入式3D实时监控系统的需求框架,参考OSI的七层参考模型[14],设计了介入式3D实时监控系统的体系结构。该体系结构从下到上依次为感知层、计算机网络支持层和系统功能层。设计的体系结构如图2所示。

感知层位于监控系统的底层,它包括各种机床(车床、铣床、磨床、刨床、镗床、钻床、数控机床和加工中心等)、各种传感器(光电传感器、红外传感器和压力传感器等)、AGV、自动化立体仓库、质量检测系统和射频识别系统等,主要功能是将直接采集的车间内动态变化的数据和信息传输给该区域内的嵌入式控制器或直接控制车间设备的运行。

计算机网络支持层包括OSI的七层参考模型中的数据链路层、网络层、传输层、会话层和表示层,负责系统内的信息传输,使不同的系统和不同的网络之间实现了高可靠性、高安全性和无障碍的通信,是数据和信息共享的基础支撑。

图2 监控系统的体系结构Fig.2 Architecture of monitoring system

系统功能层位于监控系统的顶层,由分析部分、显示部分、控制部分和监控对象组成,它将车间内采集的数据和信息进行分类、整理和分析,通过二维图表显示部分数据和信息,存储备份部分数据和信息,用部分数据和信息来驱动车间内设备映射的三维模型,极大地提高了监控系统的可视性,方便了专业用户管理车间。此外,它还可以通过订单的指令给车间下放订单,并根据订单信息从工序库中查找对应的G代码传输到车间,还可以根据用户需要的信息直接给车间发送状态采集指令和程序上传指令。

3 3D实时监控系统的运行模式

面向数字化车间的介入式3D实时监控系统对车间内的生产任务执行情况和车间的运行情况进行实时监控,有助于专业用户及时掌握车间运行状况和车间内的瓶颈信息,迅速对车间做出相应调整,充分利用车间内的生产资源,快速低成本地生产出优质的产品;有助于普通用户及时了解自己的订单的加工情况,及时跟踪自己订单相应的工件。设计的监控系统的运行模式如图3所示。

结合图3可以看出,实现实时监控系统的第一步是利用3DS MAX对车间实体进行等价造型,通过赋予材质和贴图对模型进行渲染,使三维模型更加逼真,为了减轻硬件运行压力,对模型进行适当简化,然后输出为.FBX的格式文件;第二步是采集车间内的订单信息、工件信息、物料信息、设备信息等,编写TCP/IP协议发送脚本,发送车间内采集的数据和信息;第三步是将.FBX模型文件导入Unity3D的场景;第四步是编写TCP/IP协议的接收脚本,接收从车间发送来的数据和信息;第五步是将数据和信息进行分类和整理,将数据和信息分为模型驱动信息和非模型驱动信息;第六步是对模型驱动信息的数据描述结构进行统一,使车间底层的数据和信息、三维模型内的数据和信息匹配,再传递给Unity3D场景,驱动三维模型模拟车间内设备工作;第七步将非模型驱动信息进行进一步分类、分析和处理,一部分传递给Unity3D的UGUI(UGUI利用文字和二维图表将信息直观显示)信息显示组件,一部分输出为文本文件,存储在数据库中;第八步将UGUI组件嵌入Unity3D场景;第九步利用UGUI编写场景菜单栏,包括订单管理、监控结果输出、视角管理和帮助等选项;第十步编写Unity3D场景内TCP/IP协议的发送脚本,编写订单指令、G代码(G代码获取指令和设备状态信息获取指令)文件传输指令。经过上述的十步,基本完成了监控系统的内核构建,之后只需要对场景文件进行适当的调整,分别发布到windows平台和android平台。

介入式3D实时监控系统中,专业用户可以根据不同的工序信息,给车间内设备传输不同的G代码,如果加工时的G代码发生错误,可以远程要求设备上传对应的G代码,专业用户再根据上传的G代码,做出相应的调整,极大地提高了专业用户的工作效率。为了提高数据的实时性,如果专业用户想查看某一台设备的状态信息,只需单击该设备,等待几秒钟,控制该设备信息采集的装置就会采集该设备的信息发送给Unity3D场景,经分析处理显示在该设备上,从而保证专业用户看到的数据是实时的。

图3 监控系统的运行模式Fig.3 Operation mode of monitoring system

通过该介入式3D实时监控系统,数字化车间变得更加透明化,车间内的物料信息、订单加工信息、工件加工信息和设备状态信息总是能通过非常直观的方式呈现在用户面前,专业用户可以通过该系统进行简单故障处理,通过设备状态信息并结合动态系统的故障预测方法[15],对系统做出故障预测,然后调整车间内的生产资源,从而提前预防故障。

4 3D实时监控系统的关键技术

4.1 数据描述模型

在数字化车间运行过程中,有大量的数据需要处理,其中,部分数据和信息是随时间改变的,例如加工时间、加工进度和车间状态等,剩余数据是一些静态的数据和信息,例如机床型号和参数、刀具参数和工序等。传统的数据库难以满足信息存储的实时性要求,为此本文采用实时数据库存储监控系统的数据和信息。

实时数据库是在传统数据库的基础上发展起来的,具有以下特性[16]:①支持数据库随时改变;②支持事务的定时限制、内部构造和彼此之间的相关性,事务能协同、合作并发执行;③支持数据库的逻辑一致性;④能实现数据和事务的“时间一致性”;⑤支持实时驱动的优先级事务调度;⑥不要求故障时“完全复原”数据库状态,但能继续实施实时控制的故障恢复策略,支持不中断系统服务的故障恢复。

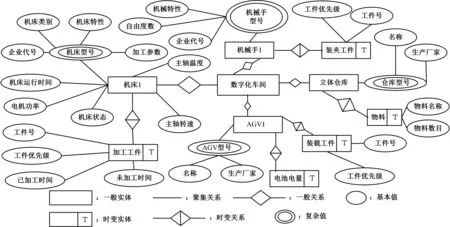

对于采集到的智能设备和工件的信息,均通过接收并存储在该实时数据库中。通过分析数字化车间的数据,设计了实时数据库的E-R-T模型(图4),然后根据该E-R-T模型建立实时数据库。

图4 实时数据库的E-R-T模型Fig.4 E-R-T model of real-time database

E-R-T模型中,车间和设备之间是静态关系,工件和设备之间是动态关系,设备参数和工件参数既包含动态参数,又包含静态参数。为了减少重复表达,在模型图中只选取了部分设备、部分工件以及部分设备的部分参数和部分工件的部分参数。

4.2 场景的性能优化

在监控系统的运行过程中,大数据处理需要占用很大的一部分CPU,场景渲染需要占用很大一部分GPU,因而运行监控系统对CPU和GPU的压力较大,监控系统运行的流畅度极易受到影响,有时甚至会影响监控系统的正常工作。为了减小CPU和GPU的运行压力,有必要对场景进行适当性能优化。本文所提出的监控系统针对场景的性能优化采用了以下技术:

(1)实例化技术。当整个三维模型中有一个以上几何尺寸和几何形状相同但位置不同的模型时,只需建造一个几何模型,其他的模型只需对此模型进行实例化[17],这样使得在增加同类物体数量时,多边形数量和内存不增加,而只需对该实例进行平移和旋转,大大减小了场景中多边形面片的数量,节省了大量内存。

(2)层次细节(levers of detail,LOD)技术。层次细节技术的实质是,用多个具有层次结构的模型集合成一个场景时,可以根据不同的标准进行细节省略[18]。本文采用距离标准、尺寸标准和运行速度标准进行细节省略。模型距离观察者越远,被观察到的细节部分越少,可以对该模型进行适当细节省略;模型尺寸越小,人眼相对该模型的分辨力越弱,可以适当减少该模型的细节;模型的运动速度越高,观察者观察的模型越模糊,可以对该模型细节进行粗糙化。

(3)纹理映射技术。纹理映射技术的本质是对三维场景进行二维参数化,即先求得三维物体表面上的任意一点的二维参数值,进而得到该点的纹理值,生成二维纹理图案,最终完成三维图形的纹理映射[19]。如果纹理图案定义在纹理空间内的一个正交坐标系(u,v)中,曲面定义在场景空间的正交坐标系(x,y,z)中,它在参数空间(δ,ψ)中的表示为x(δ,ψ)、y(δ,ψ)、z(δ,ψ),则从纹理空间到参数空间的映射为δ=f(u,v),ψ=g(u,v),从参数空间到纹理空间的逆映射为u=r(δ,ψ) ,v=s(δ,ψ)。车间内的设备和零件存在不同的外观,如果每一个设备和零件都采用由多边形面片组成的几何体,势必造成很大的资源消耗。为了模拟设备和零件不同的外观,在3DS MAX建造模型的过程中,引入UV贴图。UV是(u,v)纹理贴图坐标的简称,它定义了图片上每个点的位置信息。这些点与3D模型是相互联系的, 决定表面纹理贴图的位置。UV贴图就是将图像上每一个点精确对应到模型物体的表面。图5所示为电机纹理映射,贴图后大大增加了电机的细节等级和真实感。

图5 电机纹理映射Fig.5 Texture mapping of motor

4.3 基于Unity3D的车间设备模型的动态行为

模型的动态性行为都是由模型的平移、旋转或平移和旋转组合而成的。Unity3D开发了多种实现物体平移的方法,例如通过Transform组件平移、通过Rigidbody组件平移和通过CharacterController组件平移。同样,针对模型的旋转,Unity3D中包括多种实现方法,包括矩阵旋转、欧拉旋转和四元数旋转。综合考虑监控系统的应用环境,车间模型的动态行为的平移采用Transform组件,旋转采用四元数旋转。下面以AGV为例,阐述模型的平移和旋转。

4.3.1 Transform组件平移

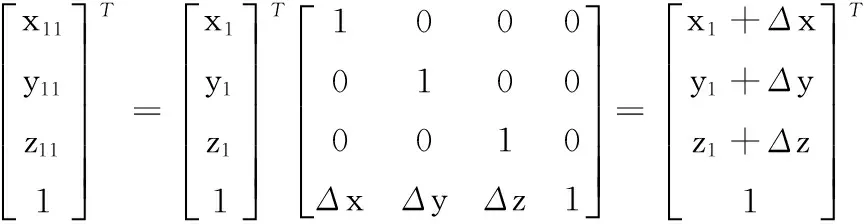

通过Transform组件来移动物体,指的是直接操作Transform组件来控制物体的位置,其基本思想如下:

在空间坐标系(x,y,z)中,假设AGV的坐标为(x1,y1,z1)。将AGV沿X轴平移Δx,沿Y轴平移Δy,沿Z轴平移Δz,中心坐标变为(x11,y11,z11),用矩阵表示为

得x11=x1+Δx,y11=y1+Δy,z11=z1+Δz。

Transform组件中包括以下实现平移的方法:

(1)Transform.Translate()方法。该方法可以将物体从当前位置移动到指定位置,并且可以选择参照的坐标系。当需要进行坐标系转换时,可以考虑采用该方法以省去转换坐标系的步骤。

(2)Vector3.Lerp()、Vector3.Slerp()和Vector3. MoveTowards()方法。这三个方法均为插值方法, Lerp()为线性插值,Slerp()为球形插值,MoveTowards()在Lerp()的基础上增加了限制最大速度功能。当需要从指定点A移动到点B时,可以考虑这些方法。

(3)Vector3.SmoothDamp()方法。该方法可以平滑地从点A逐渐移动到点B,并且可以控制速度,最常见的用法是相机跟随目标。

(4)Transform.position()方法。重新赋值position能更快实现移动。

4.3.2四元数旋转

四元数旋转能够有效地避免万向节锁[20],只需要一个四维的四元数就可以执行绕任意经过原点的向量的旋转,方便快捷,在某些情况下比旋转矩阵效率更高,可以提供平滑插值,其数学描述如下:

四元数是一种高阶复数,它能够很方便地表示刚体绕任意轴的旋转。四元数q可以表示为

q=(α,β,γ,w)=αi+βj+γk+w

i、j、k满足:i2=j2=k2=-1;ij=k,jk=i,ki=j。由于i、j、k的性质和笛卡尔坐标系三个轴叉乘的性质很像,所以可以将四元数写成一个向量和一个实数组合的形式:

q=(v,w)=((α,β,γ),w)

当四元数用来描述三维空间的旋转时,如果AGV绕单位向量表示的轴旋转角度θ时,则对应的四元数为

如果AGV进行一个欧拉旋转,即分别绕X轴、Y轴和Z轴旋转α、β和γ,则对应的四元数为

x=sin(β/2)sin(γ/2)cos(α/2)+

cos(β/2)cos(γ/2)sin(α/2)

y=sin(β/2)cos(γ/2)cos(α/2)+

cos(β/2)sin(γ/2)sin(α/2)

z=cos(β/2)sin(γ/2)cos(α/2)-

sin(β/2)cos(γ/2)sin(α/2)

w=cos(β/2)cos(γ/2)cos(α/2)-

sin(β/2)sin(γ/2)sin(α/2)

因此AGV中的点p:(P,0)(写成四元数的形式)旋转后的坐标p′为

p′=qpq-1

根据四元数的数学描述,在Unity3D中,设计了以下四元数旋转的方法:

(1)Quaternion.eulerAngles()方法表示旋转的角度,首先绕Z轴旋转euler.z,然后绕X轴旋转euler.x,最后绕Y轴旋转euler.y。

(2)Quaternion.Euler()方法,进行一个欧拉旋转 ,即分别绕X轴、Y轴和Z轴旋转α、β和γ。

(3)Quaternion.FromToRotation()方法,进行从一个方向到另一个方向的旋转。

(4)Quaternion.Inverse()方法,返回反向的旋转。

(5)Quaternion.Lerp()、Quaternion.Slerp()和RotateTowards()方法。这三个方法均为插值方法, Lerp()为线性插值,Slerp()为球形插值,MoveTowards()在Lerp的基础上增加了限制最大角度功能。当需要从点A旋转到点B时,可以考虑这些方法。

4.4 车间映射模型的实时信息显示

目前,大多数监控系统都是首先将车间内定时采集的数据和信息存储在数据库中,如果想要查看车间内某个设备的状态信息,就从数据库中调用采集时间最晚的信息,最后通过一些转化显示在监控系统的界面上。通过分析这种实时信息显示方法,不难发现它的信息很难满足实时性要求,不可能实时采集信息,将采集时间间隔调整到满足实时性要求,会造成采集频率太高,硬件平台负载急剧增加,有时甚至造成硬件损坏。因此,本文所提出的监控系统摒弃了以前的实时信息显示方法,开发了一种新的实时性高的介入式显示方法。

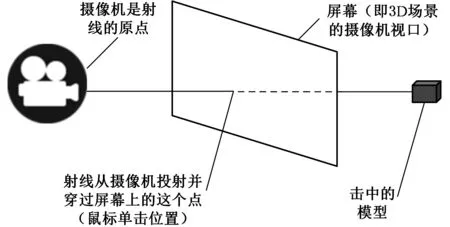

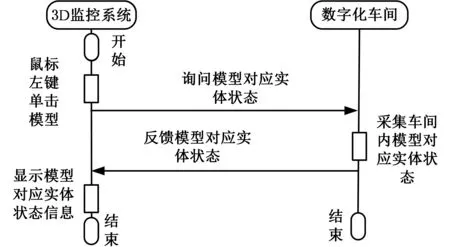

介入式显示采用实时问答机制,当鼠标左键单击模型时,利用Unity3D中的ScreenPointToRay()方法,捕捉鼠标左键单击的具体模型,如图6所示。根据射线击中的模型,向车间内对应的具体设备发送获取设备状态指令,设备收到获取设备状态信息指令后,快速采集设备状态信息,采集完成后反馈给监控系统,最后在监控界面射线击中的模型中显示设备状态信息,从而完成了设备实时状态信息的介入式显示,整个过程如图7所示。利用该机制不仅提高了状态数据和信息显示的实时性,还减小了系统运行平台的硬件压力。

图6 ScreenPointToRay()方法示意图Fig.6 Schematic diagram of ScreenPointToRay() method

图7 实时信息介入式显示Fig.7 Real-time information intervention display

5 监控系统的应用实例

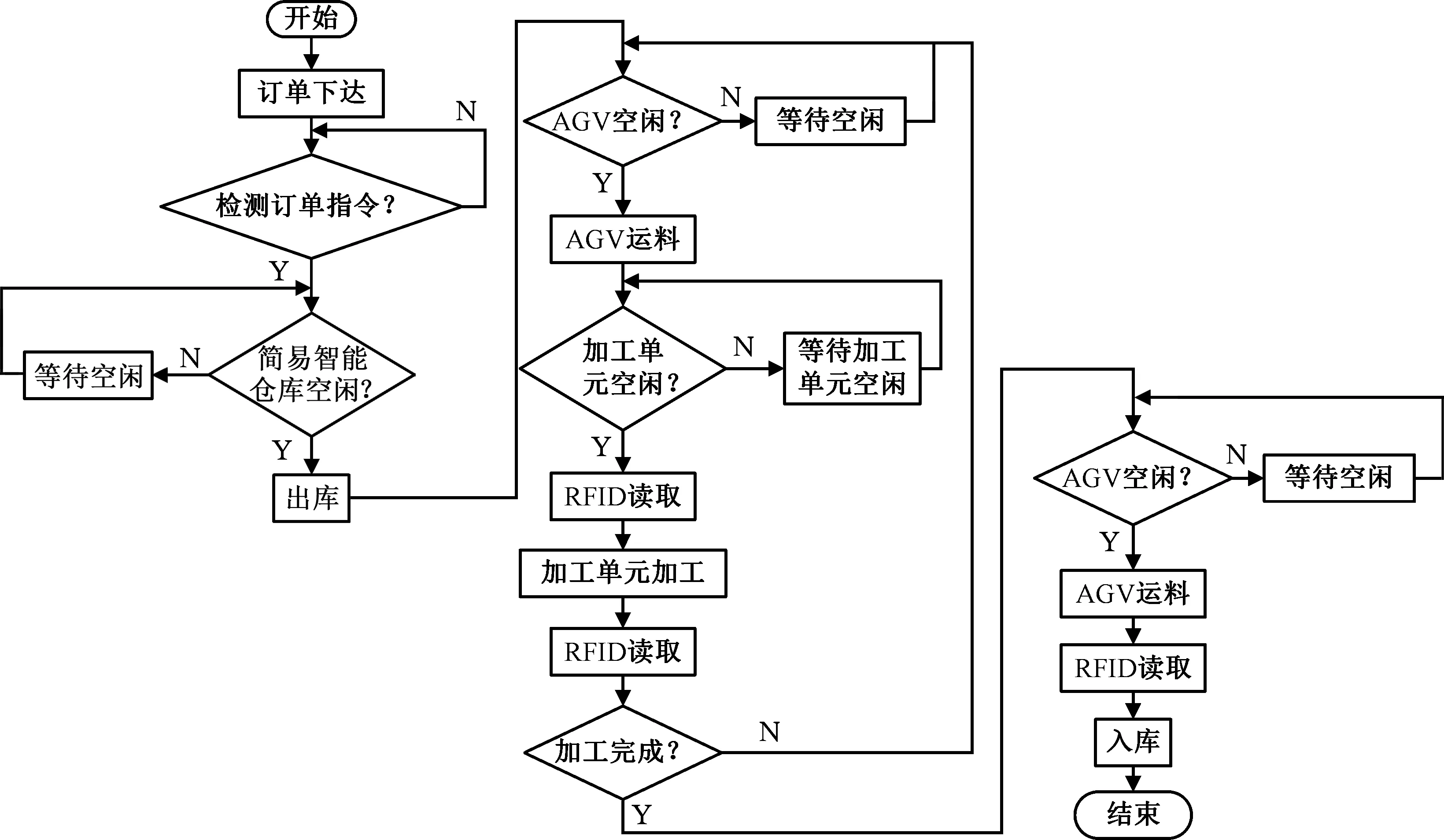

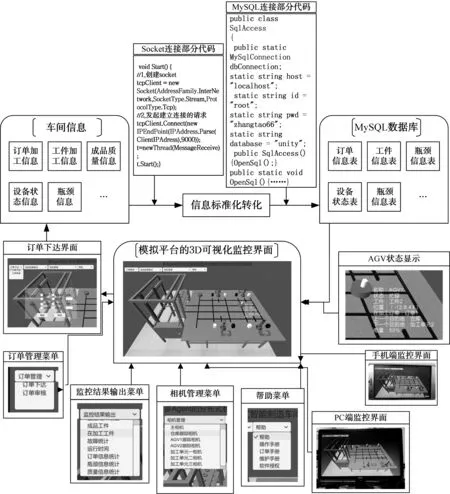

为了验证本文所提方法的可行性,笔者搭建了一个数字化车间桌面模拟平台,硬件框架如图8所示。桌面模拟平台由1个模拟智能立体仓库、2台模拟智能AGV、4个模拟智能加工单元和1台LCD液晶显示器组成。所有的智能设备的核心都是stm32f107zet6芯片,通过对该芯片进行编程实现各个设备自组织、自适应和自协调的功能。设备之间通过WIFI芯片,采用TCP/IP协议构建无线局域网,实现各个设备之间的相互通信。桌面模拟平台的工作原理如图9所示。

针对该实验平台,利用3DS MAX对其进行三维等价造型,将输出的.FBX格式的模型文件导入到Unity3D中,再建立监控系统的实时数据库,存储感知层采集到的信息,最后结合C#编程建立了一种基于Unity3D的介入式3D实时监控系统,该系统具有订单管理、设备状态显示、物料信息显示、工件状态跟踪、故障显示等功能。图10所示为某一时刻该系统实际运行的监控界面。当鼠标左键单击在该系统的智能设备模型时,将会显示该智能设备的状态信息,图10中,鼠标左键单击AGV1,显示了AGV1的状态信息。目前,该系统不仅能够实时动态反映车间的状态、仓库物料、零件加工和订单等信息,而且监控界面极大地提高了可视性和人机交互性。

图8 数字化车间桌面模拟平台硬件框架Fig.8 Hardware framework of digital workshop desktop simulation platform

图9 数字化车间桌面模拟平台工作原理图Fig.9 Work principle of digital workshop desktop simulation platform

6 结语

数字化车间自动化水平高、产品种类多、产品工艺复杂、车间的信息复杂和突发情况较多,目前并没有一种适用于数字化车间的合理高效的监控方法。本文针对数字化车间开发了一种基于Unity3D的能实时动态反映车间的状态、仓库物料、零件加工和订单等信息的介入式3D实时监控系统。首先,利用模块化设计的思想,根据实际需求,设计了监控系统的需求框架。然后,根据需求框架,设计了监控系统的体系结构和运行模式。之后,研究了监控系统的关键技术,针对车间部分信息随时间改变的特性,提出了利用实时数据库存储车间信息的方法,设计了监控系统的实时数据库的E-R-T模型;针对结构复杂的场景,为节省场景的运行内存和减轻场景的运行压力,采用了实例化技术、LOD技术和纹理映射技术,优化了场景模型;为了实现场景中模型的动态行为驱动,利用Unity3D的Transform组件实现平移,利用四元数实现旋转;提出了基于实时问答机制的介入式显示的方法。最后,搭建了数字化车间的桌面模拟平台,利用本文所提方法构建了该桌面模拟平台的监控系统,运行结果表明,采用该监控系统显著提高了车间的透明度、实时性、可视性和人机交互性。

图10 3D可视化监控系统Fig.10 3D visual surveillance system

参考文献:

[1] 周济. 智能制造——“中国制造2025”的主攻方向[J]. 中国机械工程, 2015, 26(17): 2273-2284.

ZHOU Ji. Intelligent Manufacturing—Main Direction of “Made in China 2025”[J]. China Mechanical Engineering, 2015, 26(17): 2273-2284.

[2] 伍俊. 基于Flash的自动生产线上位机可视化监控系统的研究[J]. 计算机应用与软件,2010,27(3):172-175.

WU Jun. On Flash-based Visual Monitoring System for Upper Computer in Automated Production Line [J]. Computer Applications and Software, 2010, 27(3):172-175.

[3] 贾晨辉, 张浩, 陆剑峰. 离散制造系统规划与仿真建模研究[J]. 计算机工程与应用, 2007, 43(3):242-245.

JIA Chenhui, ZHANG Hao, LU Jianfeng. Research on Planning and Simulation Modeling of Discrete Manufacturing System[J]. Computer Engineering & Applications, 2007, 43(3):242-245.

[4] LI Yangming, LIU Chengliang. Integrating Field Data and 3D Simulation for Tower Crane Activity Monitoring and Alarming[J]. Automation in Construction, 2012, 27(11): 111-119.

[5] 任铜擘. 自动化立体仓库三维可视化监控系统设计[D]. 保定:河北大学, 2013.

REN Tongbo. The Design of Automated Warehouse 3D Visualization Monitoring System[D]. Baoding: Hebei University, 2013.

[6] 闵佳园. MPS组态监控系统的三维设计与仿真[D]. 上海: 上海交通大学, 2007.

MIN Jiayuan. Design and Realization of Wireless Communication Module of Modular Production System[D]. Shanghai: Shanghai Jiao Tong University, 2007.

[7] 尹超,张飞,李孝斌,等. 多品种小批量机加工车间生产任务执行情况可视化动态监控系统[J]. 计算机集成制造系统,2013,19(1):46-54.

YIN Chao, ZHANG Fei, LI Xiaobin, et al. Visualization Dynamic Monitoring System of Production Execution for Multi-variety and Small-batch Job Shop[J]. Computer Integrated Manufacturing Systems, 2013, 19(1):46-54.

[8] 刘明周,王强,马靖. 基于实时信息驱动的制造过程可视化监控平台[J]. 中国机械工程,2015,26(18) : 2466-2472

LIU Mingzhou, WANG Qiang, MA Jing. Visual Monitoring Platform of Manufacturing Process Based on Real-time Information Driven[J]. China Mechanical Engineering, 2015, 26(18): 2466-2472.

[9] 刘昭斌,刘文芝,顾才东,等 基于智能制造系统的物联网3D监控[J]. 实验技术与管理,2015, 32(2):89-93.

LIU Zhaobin, LIU Wenzhi, GU Caidong, et al. 3D Monitoring for IOT Based on Intelligent Manufacturing System[J]. Experimental Technology & Management, 2015, 32(2):89-93.

[10] 徐国风. 实时数据库关键技术研究[D]. 西安:西安建筑科技大学,2006.

XU Guofeng. Study of Pivotal Technologies for Real-time Databases[D]. Xi’an: Xi’an University of Architecture and Technology, 2006.

[11] 栾悉道,应龙,谢毓湘,等. 三维建模技术研究进展[J]. 计算机科学,2008(2):208-210.

LUAN Xidao, YING Long, XIE Shuxiang, et al. Advances in Study of 3D Modeling[J]. Computer Science, 2008(2): 208-210.

[12] 姜葳. 用户界面设计研究[D]. 杭州:浙江大学, 2006.

JIANG Wei. Research on User Interface Design[D]. Hangzhou: Zhejiang University, 2006.

[13] 蔡业彬. 模块化设计方法及其在机械设计中的应用[J]. 机械设计与制造, 2005(8):154-156.

CAI Yebin. The Method of Modularization Design and Its Application in Machine Design[J]. Machinery Design & Manufacture, 2005(8):154-156.

[14] LI Yadong, CUI Wenqiang, LI Danlan, et al. Research Based on OSI Model[C]//IEEE, International Conference on Communication Software and Networks. Xi’an, 2011:554-557.

[15] 艾红,周东华. 动态系统的故障预测方法[J]. 华中科技大学学报(自然科学版),2009,37(增刊1):222-225.

AI Hong, ZHOU Donghua. Fault Prediction Approach for Dynamic System[J]. Journal of Huazhong University(Science & Technology), 2009,37(S1):222-225.

[16] 刘云山.实时数据库系统[M]. 北京: 科学出版社, 2012.

LIU Yunshan. Real-time Database System[M]. Beijing: Science Publishing Company, 2012.

[17] 田师聪. 基于实例化的实时三维场景绘制加速研究与实现[D]. 成都:电子科技大学, 2013.

TIAN Shicong. Research and Implementation on 3D real-time Rendering Optimization Based-on Instancing[D]. Chengdu: University of Electronic Science and Technology, 2013.

[18] 郭阳明,翟正军,陆艳红. 虚拟场景生成中的LOD技术综述[J]. 计算机仿真,2005, 22 (12):180-184.

GUO Yangming, ZHAI Zhengjun, LU Yanhong. A Survey: Technologies of LOD in Virtual Environment Generation[J]. Computer Simulation, 2005, 22(12):180-184.

[19] 左鲁梅,黄心渊. 纹理映射技术在三维游戏引擎中的应用[J]. 计算机仿真,2004, 21(10):146-148.

ZUO Lumei, HUANG Xinyuan. Texture Mapping and Its Application in 3D Game Engine[J]. Computer Simulation, 2004, 21(10):146-148.

[20] VASS G. Avoiding Gimbal Lock[J]. Computer Graphics World, 2009, 32(6):10-11.