HT240材料发动机缸体疲劳试验及性能分析

任晓莉,许回江,史艳莉

(1.西安交通大学 城市学院机械工程系,西安 710018;2.陕柴重工西安电站工程分公司 技术中心,西安 710077)

缸体是发动机的基础部件,其主要材料有灰铸铁(HT200-HT400)、铝合金及蠕墨铸铁[1]。缸体材料的选择是根据缸体结构、工作性能要求和材料特性来确定的。灰铸铁材料仍以其成本低、耐腐蚀、高强度等优点在发动机生产中被普遍采用,多以 HT250作为发动机缸体材料,也有某些缸体采用HT240材料。缸体在发动机运行中主要承受交变应力,易疲劳破坏,这直接影响到缸体的使用寿命。目前 HT250材料的缸体的疲劳试验已有研究[2],而HT240材料的发动机缸体疲劳寿命研究还属空白,故根据产品设计需要,对该缸体进行疲劳试验。

1 试验

该试验主要用于确定缸体燃烧室壁和主轴承壁的疲劳强度。

1.1 试验原理

该试验参照奥地利 AVL公司的缸体疲劳试验检测标准。试验设备采用长春机械科学研究院有限公司研制的发动机缸体疲劳试验机[3-4],其最大静态试验压力为42 MPa。

该次缸体疲劳试验进行全缸(四缸)加载,试验循环基数为 5.0×106次,以发动机运行负荷为基准,确定在最大负荷下的疲劳极限安全值。

为了评定缸体在发动机工作状况下的可靠性,需要模拟实际工况对缸体施加一定的脉动载荷来完成缸体疲劳试验。为此,将液压设备输出的高压液压油注入到模拟活塞的上部空间[2],对模拟活塞施加一定的脉动力,该力通过相关工装传递到活塞连杆系统,然后传递到主轴承盖,来考核主轴承壁的承载能力。液压力直接作用在缸体燃烧室壁,以此考核缸体(缸套)的耐压性能。通过以上两种试验也考核了缸体整体承受脉动载荷的能力。

1.2 试验方法

HT240材料试验缸体样品数共4件。在缸体疲劳试验中施加的脉动压力的大小,基于缸体(或缸套)的耐压性能和其他零件的承载能力,以及缸体主轴承承载能力,试验采用负荷增加法。负荷增加法是先对一个试验样品进行估值加载,这个值不能太大,否则会损坏试件。在试件通过估值加载没有受损的情况下,在原估计数值的基础上将加载载荷提高 15%~25%。依此类推,直到试件损坏为止[5]。将试件损坏前一次的加载值作为此次试验的安全压力值。

1.3 试验对象及工装

完整的试验样品应是缸体、主轴承盖、主轴承盖螺栓、主轴承瓦、活塞、活塞销、连杆总成、缸垫、缸盖螺栓、缸套等零部件的总成。连杆螺栓、缸盖螺栓及主轴承盖螺栓均应按照规定的扭矩和顺序进行装配。

试验工装包括模拟曲轴、模拟活塞和模拟缸盖。模拟曲轴为直通式并从主轴承座中间处断开。试验工装能够保证给缸体施加一定的压力,同时能够装夹试验传感器以及供油管道。另外,由于试验压力通过液压油施加,所以试验工装必须有良好的密封性,以确保能够承受足够的液压压力。

1.4 试验准备及缸体基本参数

按一定的顺序将模拟曲轴、主轴承盖、螺钉、模拟活塞及缸垫等安装在缸体上,最后安装进回油管和传感器,并使用应变仪进行压力标定。

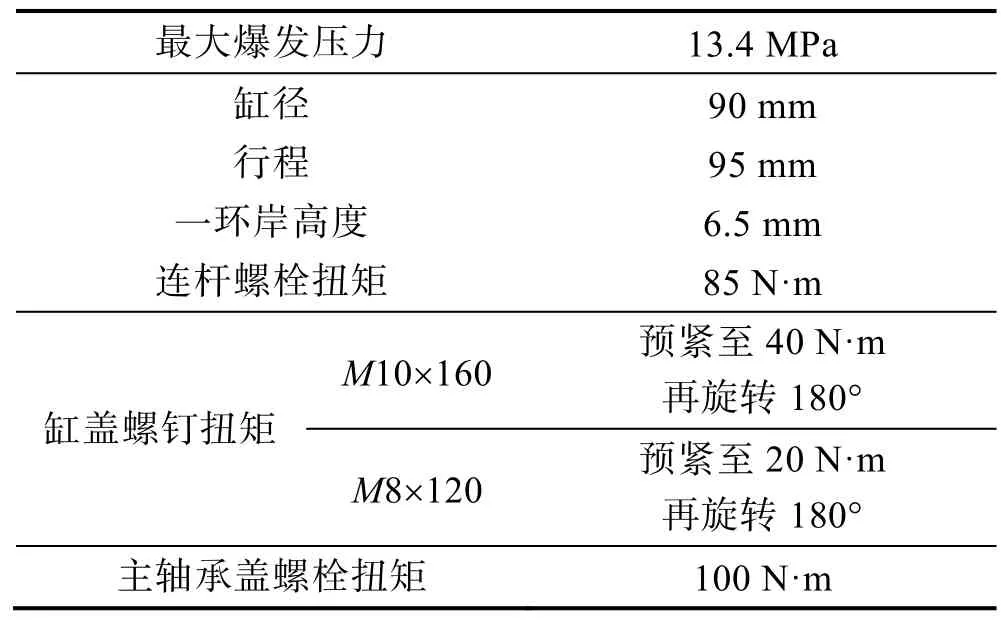

表1 缸体基本参数

2 试验结果分析及数据处理

2.1 燃烧室壁疲劳试验

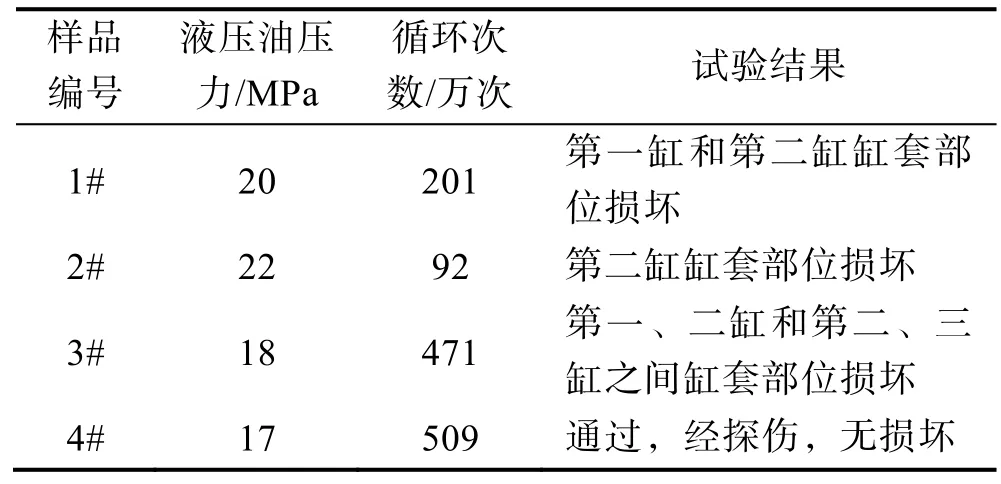

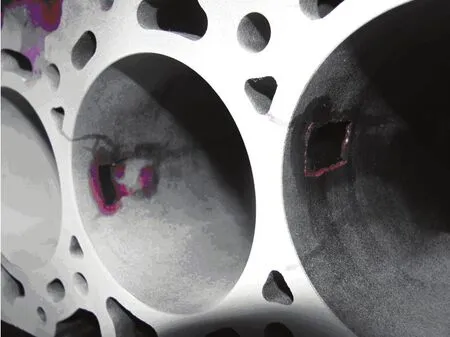

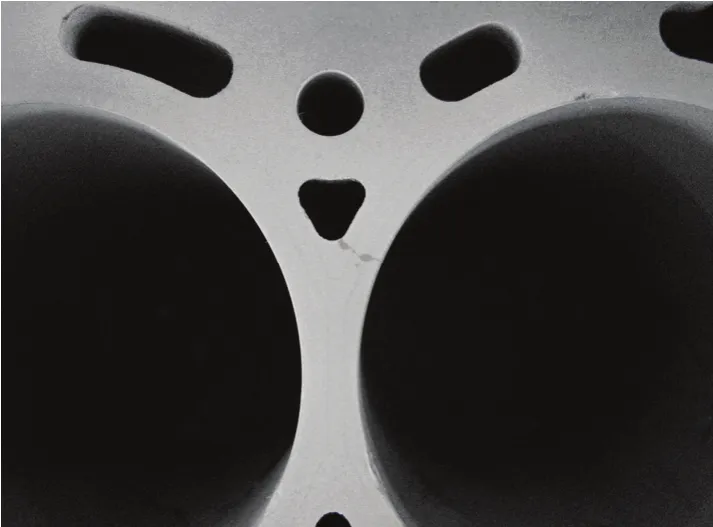

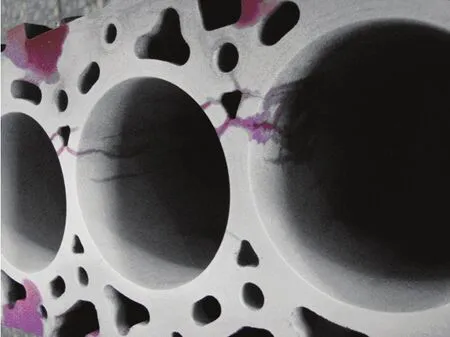

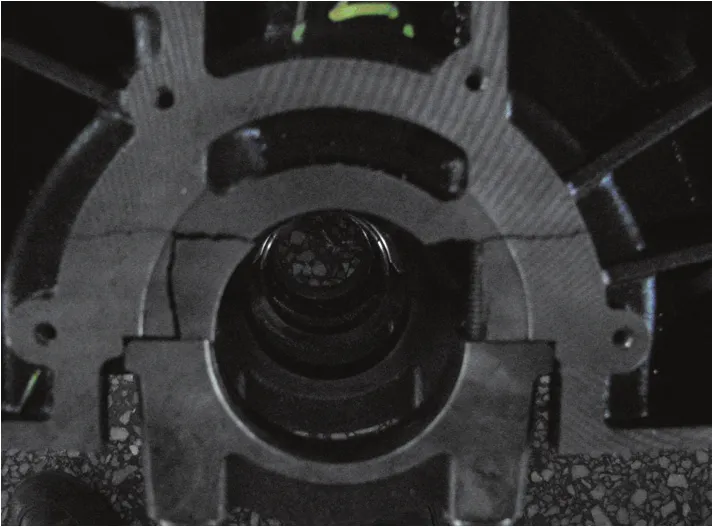

缸体燃烧室部位的试验结果及探伤情况见表2、图 1—图3,从图中可看到着色探伤缸体容易断裂部位及薄弱位置。

表2 燃烧室壁试验结果

图1 1#缸体第一缸和第二缸缸套部位损坏

缸壁燃烧室薄弱部位基本都在缸体上部,缸体开孔、切槽处易出现疲劳裂纹。随着缸内压力的增加,循环次数也在减少;该批缸体在 509万次循环次数下,存活率为50%的安全压力不低于17 MPa。

图2 2#缸体第二缸缸套部位损坏

图3 3#缸体一、二和二、三缸缸套部位损坏

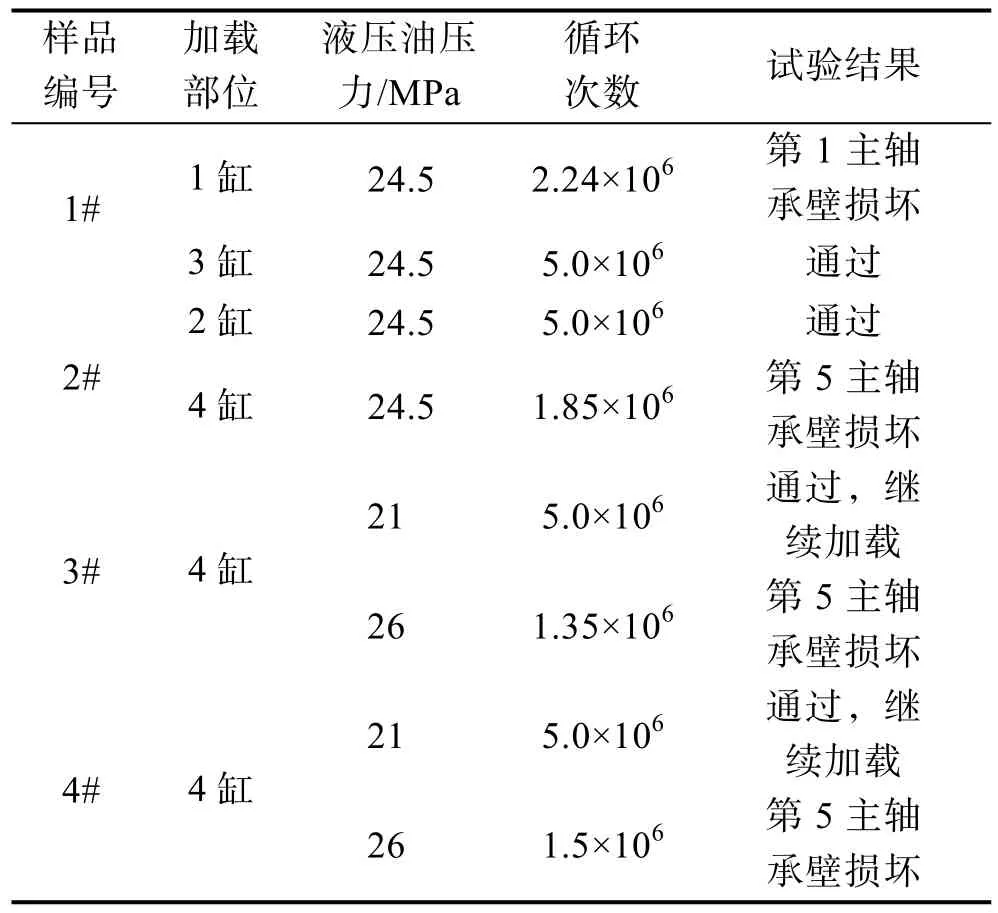

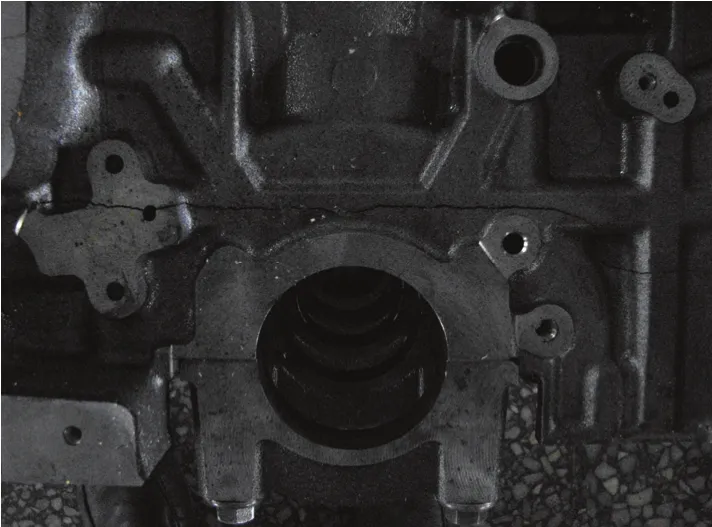

2.2 缸体主轴承壁试验

缸体主轴承壁部位的试验数据及结果见表3、图4、图 5,从图中可看到探伤结果所显示的缸体主轴承壁断裂部位及薄弱位置。经分析,该批缸体主轴承在50%存活率下的安全压力不低于21 MPa。

表3 缸体主轴承壁试验结果

2.3 疲劳实验

由于缸体燃烧室壁的疲劳试验结果显示的安全压力低于缸体主轴承壁的安全压力,故只对缸体燃烧室壁的试验数据进行处理。

图4 1#缸体第1主轴承壁损坏情况

图5 2#缸体第5主轴承壁损坏情况

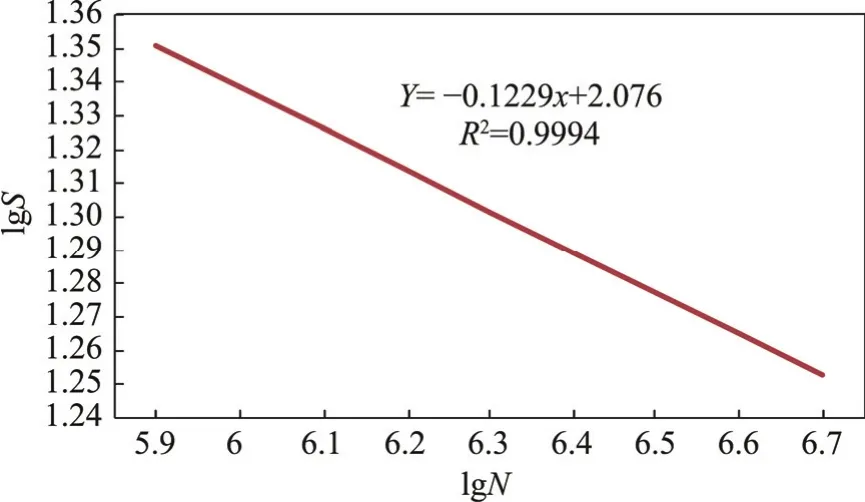

目前对高周疲劳(试样和零件在高于 104~105次载荷循环而产生的疲劳)最常用的疲劳评价方法是采用S-N曲线[6],即材料应力幅S与破坏发生时的循环次数N的关系曲线,形成的数据对设计和检验有很大的作用[7]。其数学表达式[8]为:

SNm=C

式中:m,C为材料常数,与材料性质、试件形式和加载方式等因素有关。通常循环次数采用对数坐标,应力幅也可采用对数坐标。以对数的形式给出S-N曲线:

lgS+mlgN=lgC

在小于107循环数处,S-N曲线将近似为一条直线。根据表2中的数据,拟合出中值对数S-N曲线,见图6。该曲线表明缸体运行5×106次时存活率50%不发生破坏的疲劳极限为σr=17.89 MPa(r为循环比)。

图6 中值lgS-lgN曲线

3 结论

1)该缸体缸壁上半部分为薄弱部位。缸体开孔、切槽处易出现疲劳裂纹。

2)材料为HT240的该批缸体在50%存活率下不发生破坏的疲劳极限为17.89 MPa。

3)本批缸体主轴承在21 MPa下运行5.0×106次未破坏。

4) 试验表明,该批次缸体基本满足设计要求。

该试验通过对待批量生产的 HT240缸体疲劳性能进行验证,同时也对相关零件的疲劳性能进行了检验。根据试验中损坏的部位确定其应力薄弱部位,为该发动机缸体的优化设计及材料的改进提供了依据。

参考文献:

[1] 袁兆成. 内燃机设计[M]. 第二版. 北京∶ 机械工业出版社, 2012.

[2] 陈学罡, 吴鹏. 发动机气缸体疲劳试验[J]. 汽车工艺与材料, 2014(1)∶ 32-35.

[3] 韩广卓, 王瑛, 张再林, 等. ZGP型缸体疲劳试验机的研制[J]. 工程与试验, 2011, 51(1)∶ 42-44.

[4] 陈学罡, 何才. 发动机缸体疲劳试验机和试验方法研究[C]// 中国汽车工程学会汽车材料分会第十八届学术年会会议论文集. 上海∶ 中国汽车工程学会, 2012.

[5] 陈学罡, 李慧远, 田雨苗. 发动机气缸体疲劳试验研究[J]. 汽车工艺与材料, 2006(3)∶ 6-9.

[6] 张亚军. S-N疲劳曲线的数学表达式处理方法探讨[J].理化检验∶ 物理分册, 2007, 43(11)∶ 563-565.

[7] 何才. 疲劳试验数据处理及P-S-N曲线的作用[J]. 汽车工艺与材料, 2007(4)∶ 42-44.

[8] 许金泉. 材料强度学[M]. 上海∶ 上海交通大学出版社,2009∶ 193-199.