航空发动机数据采集系统设计

湖北三江航天红峰控制有限公司 吴旭亮 岳惠峰 余晓舟 雷战克 张 明

1.引言

航空发动机数据采集在无人直升机控制系统中占据重要地位,是航空发动机控制与状态监测的重要的技术工作,贯穿于整个试验研究全过程。无人直升机飞行试验过程中,依靠数据采集获得精确可靠的发动机参数,用来判断和识别发动机是否工作正常,如果没有稳定可靠的数据采集技术,将对无人直升机飞行控制与安全控制带来严重影响。随着无人航空技术的不断发展,军民用飞机型号和数量越来越多,亟需功能完善、性能可靠、维护使用方便的航空发动机数据采集系统[1]。

从项目的需求来看,航空发动机数据采集系统主要是以高性能微处理器为核心,配以相应的传感器前置信号处理电路实现对传感器信号的实时采集与监控,并将发动机信息通过串口转发给无人机飞管计算机。

2.发动机采集单元总体设计

航空发动机数据采集系统的任务是要完成无人直升机试验过程中各个工作参数的测量,并对测量的数据进行监控。这个过程要完成各个工作参数从原始信号到工程值的转换[2],需要经过以下三个步骤:

1)由传感器把原始测量信号转化为易于传输和转换的模拟信号或脉冲信号;

2)数据采集设备把传感器的输出信号转换为计算机可以识别的数字信号;

3)计算机通过软件来对这些数字信号进行处理,以得到原始测量信号的工程值大小,并通过通讯接口发送至飞行管理计算机。

航空发动机数据采集系统主要是进行传感器信号检测及通讯,包含K型热电偶温度检测、PT100温度检测、4mA~20mA电流信号检测、1V~5V电压信号检测、脉冲信号检测,相关信息通过异步串口交互。主要涉及电气设计、软件设计和结构设计。整机采用密封壳体结构形式,内部放置一块检测用印制板。软件采用嵌入式C设计可满足要求。

图1 发动机采集单元组成图

3.数据采集系统硬件设计

3.1 MCU处理器及外围电路设计

MCU选用飞思卡尔公司生产的汽车用MPC5604,该芯片采用可扩展的e200z0内核,工作频率高达64MHZ,内部Flash高达512KB, 内部SRAM高达32KB,含有64K Data Flash EEPROM,内部拥有10bit AD转换器,具有4路I2C,4路USART,3路SPI,3路CAN,工作电压为2.7~3.6V,温度范围为:–40℃~+125℃。

MPC5604微控制器(MCU)包含了用于汽车车身电子应用的最新集成器件。这款先进高效的处理器内核充分利用了Power Architecture的优势,例如处理功能、片上存储、模拟功能、时钟系统及处理复杂控制和诊断系统所需的一些其他特性。此外,这些扩展功能由生态系统提供支持,它包括软件驱动,操作系统和配置代码,以加速设计。

本系统主要使用MPC5604的ADC模块、I2C功能模块、SPI功能模块、输入信号采集模块、UART模块等,扩展采集接口、外部存储器接口以及通讯接口,实现采集多路模拟信号和脉冲信号,并且按照规定通讯协议发送至飞行管理计算机。

3.2 电源电路设计

为了满足无人直升机系统耐尖峰电压和耐电压浪涌的供电特性要求,航空发动机数据采集系统的电源电路设计至关重要。

电源电路设计由输入电源滤波器,极性保护电路,上电浪涌抑制电路及电源转换电路等,直流24V以及15V用于为传感器供电。

图2 电源电路原理

3.3 脉冲采集电路设计

TCU增压告警及故障告警信号为幅值12V脉冲信号,该信号采集为了隔离外部干扰,通过光耦MOCD213隔离采集后,经过斯密特反向器滤波整形及逻辑调整后,输入至MCU控制器,通过MCU内部定时器进行脉宽检测。

3.4 模拟量采集电路设计

通过精密仪表运放实现电压信号1V~5V与电流信号4~20mA的转换。通过合适的分压电阻将信号分压至0.5V~3V范围内,通过AD采集芯片进行模拟量采集测试。AD采集芯片与MCU通过SPI接口实现通讯。

图3 模拟量采集电路工作原理

3.5 温度采集电路设计

结合项目背景需求,航空发动机数据采集系统需要采集的温度传感器有K型热电偶以及PT100温度传感器。传统设计方案为搭建精密仪表运放电路与信号调理电路,对传感器输出的敏感信号(K型热电偶为电压信号,PT100通过精密恒流源转换为电压信号)进行模拟量采集,实际应用中,可通过计算实际值或利用查找表进行线性修正后计算得出采集温度。

本方案中,航空发动机数据采集系统对K型热电偶温度检测及PT100温度检测采用2片凌力尔特公司(Linear)LTC298x。该器件温度测量一致性达0.1℃,测试分辨率达0.001℃。通过该芯片可以实现K型热电偶测温范围-265℃~1372℃,PT100测温范围-200℃~850℃,测温范围满足系统要求,同时大大简化电路复杂度,提高了系统可靠性。

LTC298x可与多种温度传感器连接,包括B、E、J、K、N、S、R、T型热电偶;2、3或4线RTD、2.25kΩ至30kΩ热敏电阻器;以及温度检测二极管。可实现自动热电偶冷结点补偿。该芯片中含有针对所有常见类型传感器的线性化算法。特定于传感器的故障检测功能针对短路、开路、过热、温度过低和 ADC 超出额定范围向用户发出警报,大大提高数据采集系统智能化和自动化水平,提高故障检测与诊断能力。

图4 数据采集系统软件流程图

LTC298x的高性能模拟前端采用了低噪声和低偏移缓冲ADC,具备每个传感器必需的所有激励和控制电路。测量是在数字引擎的控制下进行,整合了所有算法和每个所需的线性化功能。该器件可精确地测量来自热电偶的绝对微伏级信号、对RTD和热敏电阻器进行比例式电阻测量、进行线性化并以°C或°F为单位提供输出。该器件提供多达10个模拟输入,从而可支持多达9个热电偶、4个RTD、4个热敏电阻器和/或10个二极管。SPI接口可用于几乎任何的数字系统。

4.数据采集系统软件设计

依据任务要求,进行需求分析,主要工作内容包括在CodeWarrior 2.10编程环境下,完成软件初始源代码的编写,实现传感器信号检测及通讯等功能,配合硬件实现了各项功能和技术指标(见图4)。

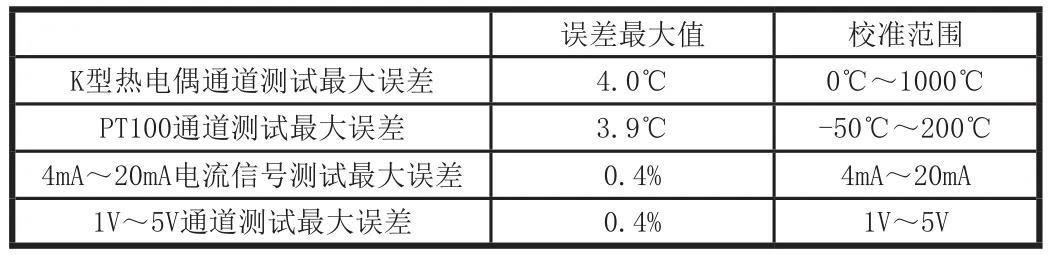

5.精度测试与分析

软件和硬件调试分别通过后,就可在样机产品上进行软件和硬件的联调,检测并监测软件配置参数以及中断服务程序运行过程,检查软件编译及输出的控制结果是否正确。确认得到正确的结果后,进行地面试验验证。同时,通过FLUKE 725s多功能校准仪对K型热电偶温度检测、PT100温度检测、4mA~20mA电流信号检测、1V~5V电压信号检测通道进行校准测试。通过校准测试,系统技术指标满足要求。测试结果如表1:

表1 校准测试结果

6.结束语

结合某型无人直升机航空发动机数据采集监控的实际需求,开展航空发动机数据采集系统研究,并进行了产品的软硬件设计,通过了性能测试以及校准检测,具有重要的理论意义和实用价值。

[1]朱旭津.航空发动机先进控制概念和高稳定性发动机控制系统研制[J].燃气涡轮试验与研究,2002,15(3)∶5-10.

[2]C.E.ChambleeandA.E.Burwell.EffectivenessofTurbineEngineDia gnostic[J].AIAA,1983,0535.