永磁同步电动机定子槽尺寸的优化分析

周胜梅,赵龙涛,窦钟森

(1.海信集团有限公司,青岛 266000;2.山东科技大学,青岛 266590)

0 引 言

电机是工业的“心脏”,发展至今已有近200年。在此期间,各种类型的电机层出不穷,并朝着大型化、小型化、精密化、特种化、专用化等方向不断发展。特别是随着科技的发展,各种新工艺、新材料的不断涌现,使得目前的电机具有损耗小、效率高的优点;同时,电机的设计理念,更加成熟,制造工艺更加精湛。

然而,电机的机械结构变化慎微。就定子槽型为例,在我国市场上的中小型电机不同机座号的定子槽型尺寸已沿用了数十年。目前常见的槽型有开口槽、半开口槽和半闭口槽,其中,开口槽主要是开口的平底槽与开口的圆底槽,该类槽下线方便、结构简单、易绝缘处理,主要用于高压电机;半开口槽以刀形槽为典型,可嵌放绝缘处理过的成型绕组,主要用于大中型低压电机;半闭口槽类型较多,主要包括梯形槽、圆底梯形槽、梨形槽,其中梨形槽下线与绝缘较为困难,但冲模强度较好,电机的效率和功率因数较高,普遍用于小型低压电机,图1为几种常见的槽型。

图1几种常见的槽型

近几十年,我国学者对于电机槽型的优化研究主要有,文献[1-2]中基于定子齿部和定子轭部磁压降之和最小与空载损耗最小的优化准则,利用一维寻优法中的黄金分割法与二次插值法分别对交流电机定子梨形槽与梯形槽进行了优化分析,并从计算精度与速度上对两种算法进行了对比分析。文献[3]针对感应电机的集肤效应,设计了一种理想的转子梯形槽。文献[4]中将各种槽型分解重组,提出了采用槽型元素组合设计的感应电机的槽型优化方法。文献[5]采用时步有限元分析法,分析了梨形槽结构参数槽口宽度、槽口高度、槽肩角、槽宽、槽高及槽半径等对电机损耗影响的程度。

本文将一台5 kW高速永磁同步电动机作为研究对象,以采用矩形槽为例,主要从定子槽型尺寸的差异对电机反电势的波形与有效值及铁耗的影响开展研究分析。研究结果表明:定子槽型尺寸的改变可以使反电势相差15%,铁耗相差30%。

1 槽型尺寸的初步确定

1.1 基本计算

本文采用的是结构相对简单、易于分析的矩形槽结构。通过电机的基本计算公式,可以得出电机定子槽型的初步尺寸。对电机的一些基本参数进行初步设定,求出电机的相反电动势、每极磁通,得出电机的每相串联匝数,然后求出每个槽内的导体数以及所有导体所占的面积,进而得到槽面积,通过下面公式进一步求电机槽型的基本尺寸。

槽面积:

式中:∑Acu为每个槽内导体占的面积;Ks为电机的槽满率。

定子齿宽:

式中:t1为定子齿距;Bδ为气隙磁密;KFe为铁心叠压系数,通常取0.92~0.95之间;Bt1为定子齿磁密,多数在1.4~16 T之间。

定子槽宽:

bs=t1-bt1

(3)

定子槽高:

1.2 电机参数

本文选用的是一台5 kW的高速永磁同步电机,采用4极12槽的组合结构,通过磁路计算法得出电机的主要设计参数,如表1所示。

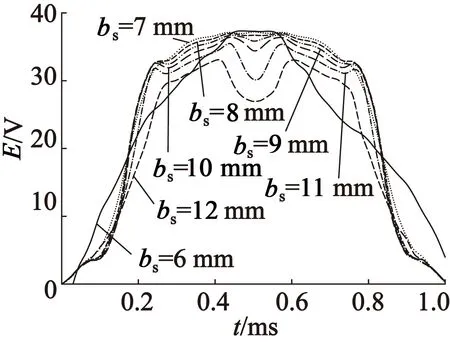

通过表1可以看出,电机的定子内径为50 mm,定子外径为100 mm,定子槽面积为120 mm2,可以得出定子尺寸的极限取值范围,即4.8 mm 表1电机的主要参数 参数值参数值极数4转子外径D2/mm46定子槽数z12电机长度l/mm45定子内径d1/mm50槽面积AS/mm2120定子外径D1/mm100 图2定子槽宽与槽高 定子槽结构尺寸的变化会影响电机磁阻的变化,从而引起电机各部分磁密分布的变化,导致电机反电势的变化,以及电机铁损的变化。图3为不同定子槽宽对应的半个周期的反电势的波形图。由图3可以看出,随着电机定子槽宽的减小,即bs=6 mm附近时,反电势的波形较差;随着定子槽宽的递增,当槽宽在7~9 mm之间变化时,反电势波形趋近于正弦变化,且电机的反电势波形浮动变化较小;当定子槽宽超过9 mm时,反电势的波形顶部出现波动,并随着定子槽宽的增大而波动变大。 图3半周期反电势波形图 定子槽型尺寸的改变会对电机的反电势的有效值造成一定的影响。图4为定子槽宽的改变而引起电机反电势有效值变化的曲线图。可以看出,在初始阶段,随着槽宽的变大,反电势上升迅速,并达到一个最大值;过最大值点之后,反电势呈逐渐下降的 图4反电势有效值与定子槽宽 趋势,下降速度为平缓;当定子槽宽超过10 mm时,反电势降低速度增大。同时可以看出,反电势最小值为反电势最大值的83.4%,相差较大。 铁耗是电机损耗的重要组成部分,直接影响电机的效率和温升。铁耗主要由磁滞损耗和涡流损耗组成[6],其基本计算公式如下所示。 磁滞损耗: 式中:Kh为磁滞损耗系数;Bp为磁通密度幅值;f为电磁交变频率;x为系数,x=1.6~2.3。 涡流损耗: 式中:Kc为涡流损耗系数。 基本铁耗: pFe=ph+pc (7) 对于一般的硅钢片,铁耗计算公式可近似写成: (8) 式中:CFe为铁心损耗系数;G为铁心质量。 在Ansoft软件中进行电机的损耗计算,其损耗曲线如图5所示。随着定子槽宽的变化,电机铁耗的曲线与反电势有效值曲线极为相似。 图5铁耗与定子槽宽 本文针对5 kW的4极12槽的高速永磁同步电机,通过上述分析计算,并在Ansoft仿真软件中进行仿真分析,在定子槽面积与槽满率不变的情况下,定子槽尺寸的变化对电机性能参数的影响如下: 1)定子槽宽的变化会引起电机反电势波形的变化,定子槽宽在极限取值范围内,取两边值时会使反电势波动较大;而中间值偏小部分时,反电势波形较理想。 2)定子槽宽的变化对电机反电势的有效值及电机的铁耗影响曲线相似。 [1] 周同春,林丁生.交流电机定子槽形的优化设计[J].中小型电机,1985,(6):10-13. [2] 胡梦蛟.汽车用发电机定子槽形优化设计[J].汽车电器,1991,(1):8-9. [3] 叶剑秋.变频调速感应电动机转子槽形优化设计[J].微特电机,1999,(3):30-32. [4] 黄坚,王鸿鹄,姚鹏,等.基于槽型元素图组合的感应电机槽型优化设计计算法[J].电机与控制应用,2012,39(5):12-15. [5] 赵海森,刘晓芳,杨亚秋,等.基于时步有限元分析的超高效电机定子槽形优化设计[J].中国电机工程学报,2011,31(33):115-122. [6] 张洪亮.永磁同步电机铁心损耗与暂态温度场研究[D].哈尔滨:哈尔滨工业大学,2010.

2 定子槽尺寸优化分析

3 结 语