三元闭式叶轮流道粗糙度提升工艺方法研究

范海宇,白俊峰,刘姝鑫,柳 鹏,富永亮

(沈阳鼓风机集团股份有限公司 透平工艺部,辽宁 沈阳 110869)

1 叶轮概述

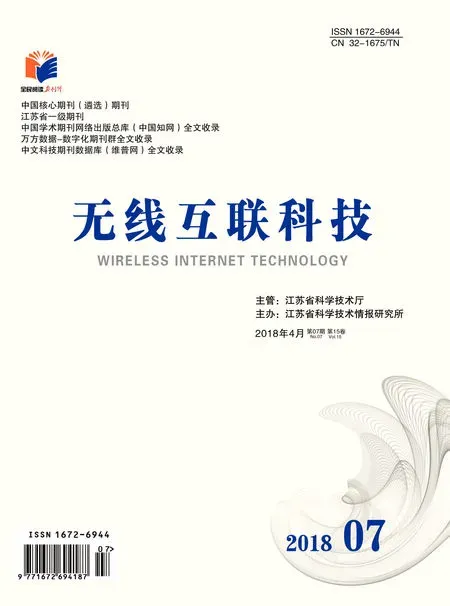

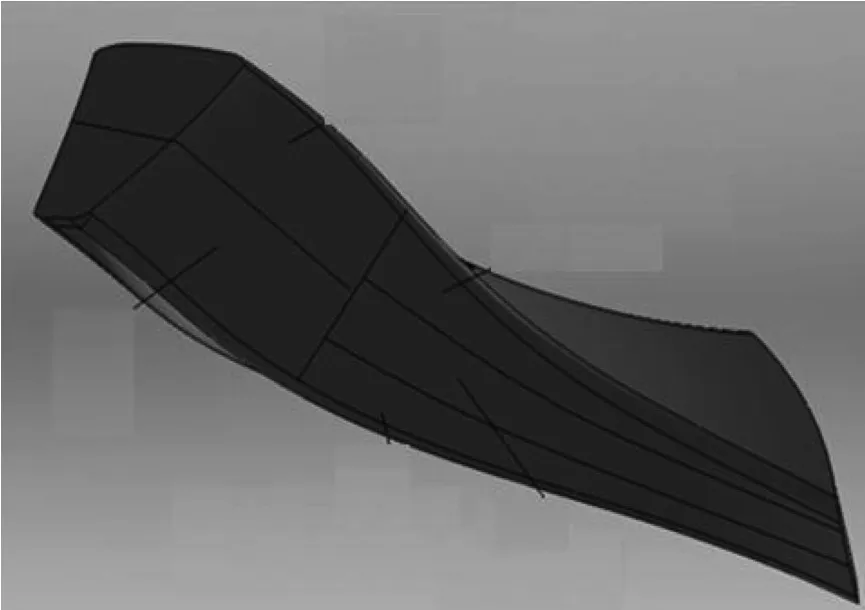

叶轮是石油化工机组项目中必不可缺的核心部件,在压缩机以及泵阀等主要设备中起着关键的作用。随着国家能源战略的调整,高效低耗的离心压缩机将逐步大型化;叶轮也将更多地选择高效率的三元闭式整体铣制叶轮。如图1所示,此类叶轮具有流道出口宽度窄,叶片扭曲严重,流道粗糙度要求高,叶根圆角小等特点。为防止因叶轮制造误差造成机组效率损失,人们对此类叶轮的制造精度又提出了更高的要求。

图1 三元闭式叶轮

本文以某型离心式压缩机三元整体闭式叶轮为例,采用自主创新的加工工艺方法,完成了三元闭式整体铣制叶轮的粗加工、精加工;并在精加工后通过对叶轮的超精加工,改善叶轮流道表面光洁度质量,从而提高叶轮工作效率及使用寿命。通过检验得出的结论验证了此项工艺研究是合理的、正确的。

2 叶轮传统加工方法

根据叶轮的结构特点,可以将叶轮划分成开式叶轮、半开式叶轮、闭式叶轮。同时也可以将叶轮分为两元叶轮和三元叶轮;并可通过如下方法加工制作而成。(1)板材或者锻件叶片冲压后焊接;(2)数控加工中心铣制后焊接;(3)精密锻造、铸造;(4)数控电火花加工。

用以上工艺方法制造叶轮周期长、成本高、流道表面光洁度不高,需人工修磨,修磨后叶轮流道内表面粗糙度可达Ra 1.6。目前,随着离心压缩机组的型号越来越大,叶轮的尺寸也随着逐渐增大。

3 整体铣制加工技术

3.1 工装夹具的设计

加工三元整体铣制闭式叶轮采用设备为数控五轴加工中心,为保证整体加工,不仅要在叶轮的轮盘背部制作出合适的夹头,还需要制作一套工装夹具,作用主要有两个:(1)将叶轮和机床工作台连接起来以便于叶轮的安装、调试、打表找正装夹,工装的设计精度需等同于叶轮的设计精度,内外定位尺寸及位置公差都要求控制在0.01 mm以内,同时工装的整体强度也要有相应要求。(2)工装夹具在粗、精铣制叶轮时不仅起到连接转换的作用,还能充分有效地吸收切削里造成的震动,减少了对机床的冲击,保证了叶轮的加工粗糙度。

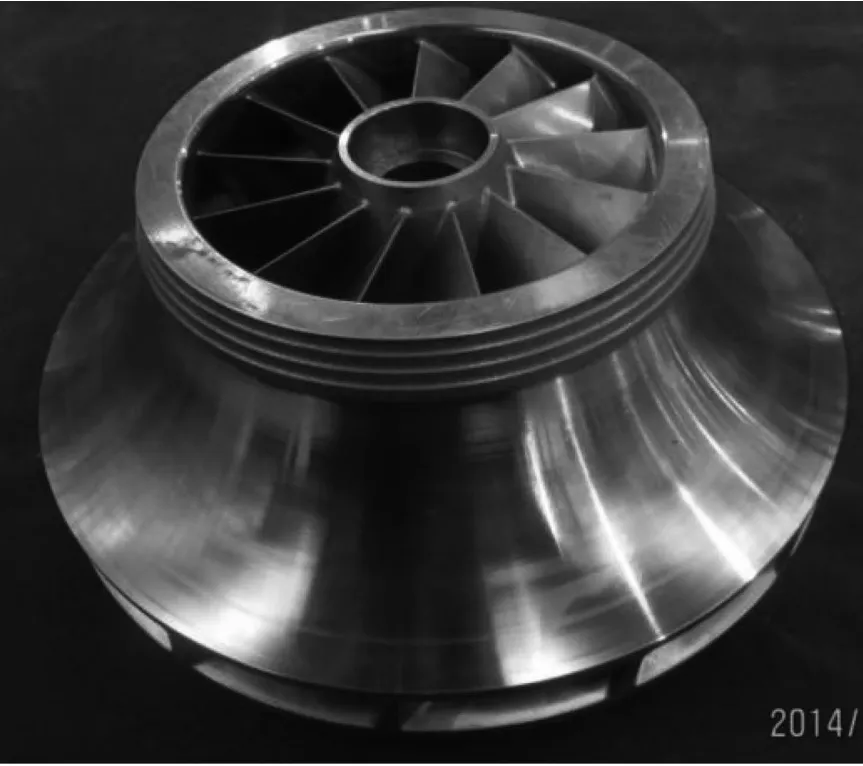

工装夹具明细如下:(1)定位连接盘。与机床工作台相连接,定位作用。(2)垫铁。承重固定。(3)侧压块。在叶轮夹头部分从外圆向内加紧叶轮,类似于四爪卡盘作用。(4)连接盘。将承重固定的垫铁与叶轮直接定位连接。(5)上压板。从叶轮的顶部向下把合叶轮压紧、固定。装夹后叶轮如图2所示。

3.2 粗精铣三元闭式叶轮叶片

粗铣叶片依靠机床五轴联动功能,根据叶轮型线进行等参数均分层,同时根据各种刀具来控制每次加工的深度及宽度,直至将叶轮的每个叶片间的流道部分余量全部去除,但要给叶片的精加工预留足够余量。

粗铣后对叶片厚度进行逐个测量,并且依据叶片设计厚度以及预留余量的情况,检验各叶片的加工尺寸;粗加工后对叶轮进行半精铣加工,半精铣是利用专用刀具按照整个叶片展开的方向进行加工,同时模拟出叶片走刀的路线,并给精铣叶片留出一定余量。

图2 叶轮装夹后整体示意

精铣叶片为三元整体闭式叶轮的加工难点,当利用五轴加工中心精铣时,需要五轴加工中心的X,Y,Z轴及机床中心的刀具附件头A轴和旋转工作台B轴联动,依靠刀具的形状尺寸拟合出整个叶片加工后的型线。由于刀具具有一定的韧性和脆性,故在精铣叶片的过程中,会产生让刀现象,因此在铣削过程中需要排刀加工。粗精铣叶轮后粗糙度可达Ra 3.2。

4 磨料流精加工技术

4.1 磨料流工作原理

叶轮磨料流工艺是利用工装夹具及磨料机床的活塞缸,挤压磨料在整个叶轮的腔体内作往复式的活塞运动,使磨料反复经过叶轮叶片加工部位,磨料中的高密度硬质合金颗粒在工件表面进行多次的刮、磨、研运动,达到一个组合切削的过程。此工艺方法可以根据叶轮叶片的不同技术要求,经过多次挤压来提高叶片表面粗糙度或者去除叶片上余量。

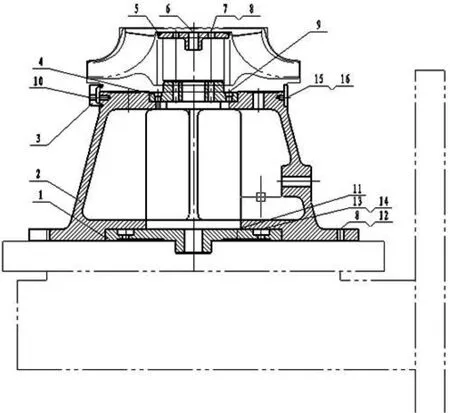

4.2 磨料流工装

当对叶轮流道进行磨料流加工时,须特殊制作密封容器工装。利用该工装将叶轮密封在内,并尽可能多地将叶轮流道的旋转方向作为流通方向,这样就可以引导磨料在叶轮流道内流动吗,同时流道也形成了一个往复腔体,如图3所示。

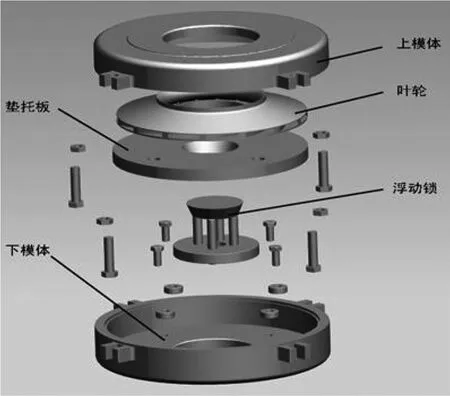

4.3 磨削加工

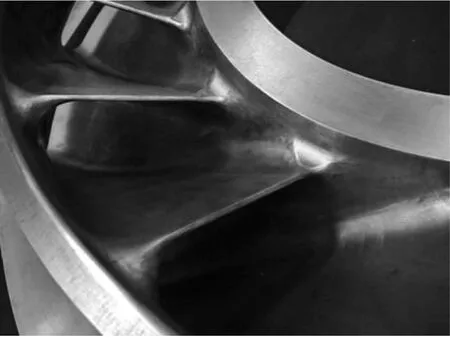

工作时,磨料受压后对流道腔体内表面往复做功,磨料中的金属颗粒受挤压,并做不规则的往复运动,切除金属表面层上的高点,从而达到对金属表面的超精加工,流道区域如图4所示。

图3 磨料流工装示意

图4 流道区域示意

5 流道粗糙度的检验

5.1 铣制后的叶轮流道表面

在叶轮经过多次反复承压式的磨料流加工后,叶轮流道内的表面呈现出镜面式粗糙度,与之前对比,流道表面粗糙度有了显著的变化(见图5),再经过粗糙度检测仪的检验后得出了权威的结论,叶轮流道内原表面粗糙度Ra 6.3提高到Ra 0.4,从而证明了,磨料流加工叶轮内表面是非常有用的。

5.2 粗糙度检测结果

利用粗糙度检测仪分别对磨料流加工前后的叶轮叶片处进行粗糙度检测,分别为Ra 3.494,Ra 0.23,数据显示经过磨料流的超精加工后,叶轮流道表面粗糙度提高了15倍。

6 结语

通过利用磨料流设备对三元整体闭式叶轮流道内表面进行超精加工,提高了其表面粗糙度,从而可以为确定叶轮疲劳极限及工作效率提供理论依据。叶轮作为压缩机核心部件,直接影响转子运转的稳定性以及压缩机组的工作效率,所以本文对叶轮进行加工对比,为今后加工过程中提高离心式压缩机叶轮加工精度,保证加工质量,细化加工参数奠定理论基础。

图5 应用磨料流前后叶轮流道对比

[参考文献]

[1]薛吉.空分压缩机组增压机叶轮流道加工抛光工艺研究[J].科技创新与应用,2017(9):23-24.

[2]白俊峰,宋健,白伊川,等.平行轴斜齿轮传动系统的动态响应分析[J].机械,2016(4):49-54.

[3]段昌德.闭式叶轮多轴铣削的关键技术研究[D].成都:西南交通大学,2015.

[4]朱建辉.航空叶轮的磨料流加工模拟分析及可行性研究[D].大连:大连理工大学,2013.

[5]李湉,陈五一.基于加工特征分类的整体叶轮加工工艺研究[J].机械设计与制造,2010(5):105-107.

[6]曾强.叶轮类零件的五轴联动数控加工与仿真[D].成都:西南交通大学,2010.

[7]吕程辉.整体叶轮的五轴高速铣削加工工艺优化[D].上海:同济大学,2007.

[8]卢秉恒.机械制造技术基础[M].3版.北京:机械工业出版社,2008.