Solidcam 仿真验证技术在掘锚机国产化进程中的应用研究

菏泽技师学院 商开振 邵世权 李洋

煤炭是我国的主要能源。煤炭开采对于保障我国的能源安全至关重要。但煤矿巷道的掘进用时长,效率底,综掘的机械化水平制约着我国煤炭开采的效率。为了降低生产成本,提高采煤效率,煤炭掘锚一体化技术的国产化迫在眉睫。山特维克MB670 机型使用成本高,生产作业过程中问题较多,但也催化了国产化方案的形成。 以突破掘锚行业的技术壁垒,做出更适合我国煤矿的掘锚机。

一、掘锚机

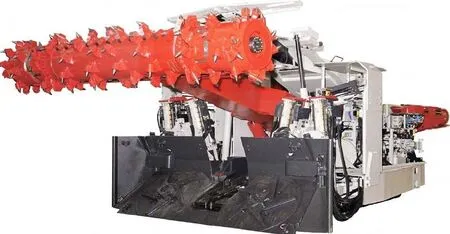

采煤工艺分为综掘与综采等步骤,首先利用掘进机在煤层中掘进出巷道,并形成小的片区,然后利用采煤机在巷道间横向采煤。现阶段,我国综采效率较高,甚至出现了年产量上千万吨的采煤工作面。但综掘效率低,掘进设备的落后技术严重影响了我国煤炭开采的总体生产效率。为此,我国煤炭企业开始引进国外具有锚掘一体化技术的快速掘进机,如山特维克公司的型号为ABM20、MB670 的掘锚机。MB670 型掘锚机如图1 所示,具有很强的截割和装载性能,它的宽截割滚筒可以一次低转速连续截割成巷道的宽度。可同时进行截割和打锚杆工作,大幅度缩短切割和辅助时间,从而提高了成巷速度。

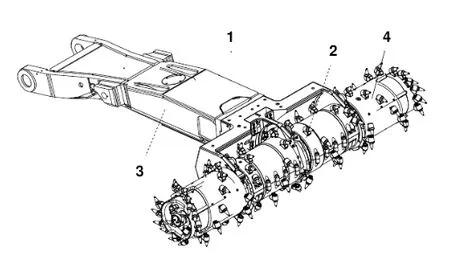

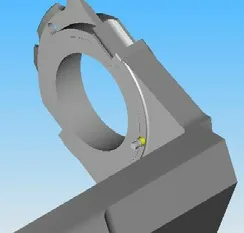

但此型号掘锚机在国内也遇到了“水土不服”的问题。其技术性问题多集中在掘锚机截割装置内如图2 所示。主要表现在其结构原理复杂,故障排查、处理困难,配件昂贵;若在国内生产配件,其齿轮箱的加工难度高,加工周期长;整机及维修费用十分昂贵。

图1 掘锚机

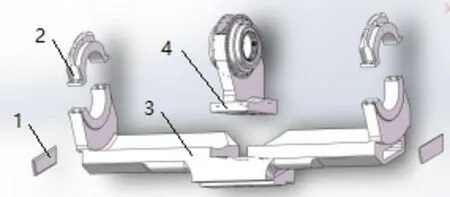

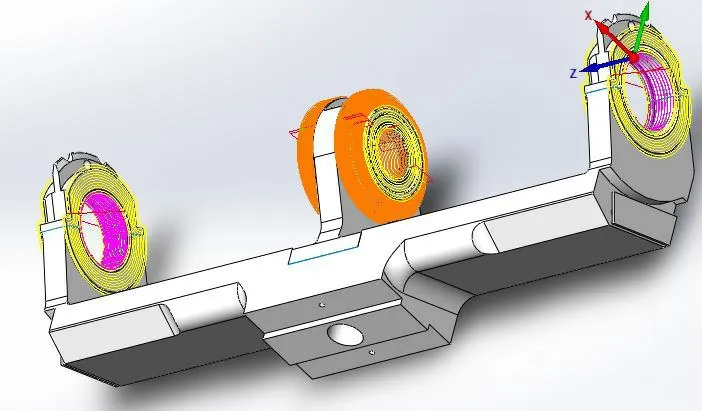

为此,本文改用永磁电机替代原有电机及复杂的减速机构,使用简单的传动装置直接驱动滚筒进行割煤。截割臂作为其支撑部件,内部结构也做相应的优化。改进后的截割臂是长支架类组焊零件如图3 所示。为便于安装永磁电机、滚筒等相关零部件,需将截割臂分成在截割架体、中间架、轴承座及挡板等部分。

图2 截割装置

图3 截割臂结构

截割臂是掘锚机截割装置的主体结构,用于支撑滚筒、侧滚筒等部件。由于巷道宽度的要求,其总长达到3810mm。为保证左右滚筒同轴,两端轴承孔及中间架体内孔具有较高的同轴度要求,达到了0.08mm。在跨度近四米的三个孔间保证0.08mm 的同轴度,难度巨大,保证同轴度的工艺方案是国产化过程中重点问题。为此,本文利用传统的机加工工艺技术与Solidcam 仿真相结合的方案,实现了工艺设计的创新,解决了国产化过程中的瓶颈问题。

二、 截割臂工艺方案

1、总体工艺方案分析

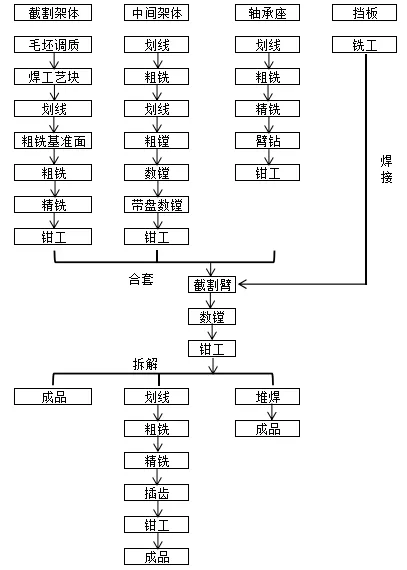

截割臂是一种装焊件。需要各自把参与合套的表面加工好后,再装配到一起进行加工;由于截割臂总长较大,重量也大,中间架体、轴承座等零件上一些非重要装配面在合套加工完拆解后再进行加工。为此将截割臂的加工分为三个部分,首先是合套面及销孔等的加工;合套后加工各孔系,重点保证同轴度;最后拆解,加工中间架体内花键,斜槽等结构。其总体的加工过程可以由图4 所示。

图4 截割臂工艺路线总图

2、截割臂同轴孔系的加工

合套后主要需对同轴孔及其相关的端面,槽,倒角等进行加工。同轴度要求较高、孔系跨度较大的三个孔系的加工是实现国外掘锚机国产化的关键所在;为降低成本,截割架的加工最好在常规设备上加工。本文中的截割臂孔系跨度超过了3 米,且同轴度要求较高,按常规加工工艺方法,要保证孔系的同轴度,最好是一次找正后从一个方向加工,一次加工完孔系中各孔;但160 落地镗主轴长度850mm,而相邻两孔的长度为1570mm,超出落地镗床的加工范围;将方枕穿进已加工孔去加工第二个孔也是一种技术方案,但方枕宽度为500mm×500mm,大于截割臂的孔径φ460,方枕不能进入孔,常规工艺方案不可行。

为此,本文设计了在160 落地镗上加工大跨距高同轴度要求孔系的工艺方案。具体方法是:在方枕上安装垂直铣头后,使方枕垂直于孔系轴线,铣头正对着孔系。在其中一端找正,加工出相应的孔;然后缩回方枕,移动坐标,进入第二个孔的中心位置,以此类推,重复定位加工出三处内孔及相应的端面、槽等结构。然后按照已经加工好的内孔找正,镗铣成另一端面相关结构。

三、 截割臂机加工工艺方案的Solidcam 验证

为了验证截割臂机加工工艺方案的合理性,得到数控设备的编程数据,本文使用SolidCAM 软件进行加工过程的仿真模拟验证。重点利用其“CAD 图形上的刀具路径验证”及“SolidVerify 模拟”、“过切/余料”等功能对其加工过程中的刀具路径进行模拟,验证刀具、工件的实际加工过程,并对加工后的零件出现过切或未加工到的地方进行提示,以便修改加工参数。实现对截割臂的机械加工工艺路线的模拟与仿真,以此获得该零件合理的机械加工工艺,并用于指导生产。

通过图4 对截割臂工艺路线的分析可知,截割臂的工序包括数镗,钳工。钳工工序主要用于中间架体、轴承座的装卸,工件上螺纹孔的铰丝,尖棱倒钝等,在SolidCAM 软件中不必对其进行仿真。本节对同轴度要求为0.08mm 的各同轴孔及相关端面、槽、外圆等相关结构的加工进行仿真验证。

1、机床的选择

机床的选择命令可以通过选择不同的系统获得不同的机床主轴、工作台、刀架等。根据工件的大小以及160 数控落地铣镗床操作系统的实际情况,选择AWEA1000-fanuc。

2、加工原点的设定

加工原点需要根据不同的加工表面设定以确定工件的摆放位置。加工原点的选择一般从平面上选取。它是选择工艺基准的过程。

3、毛坯形状的设定

截割臂是装焊件。它由截割架体、中间架体、轴承座、挡板合套、焊接而成。毛坯的余量已由各零件合套前的加工确定为6mm。其形状参图5 截割臂毛坯图。

图5 截割臂毛坯

4、加工形状的确定

加工形状是指截割臂成品的形状。即截割臂零件三维实体模型的尺寸形状。

5、加工工程的选择

加工工程的选择由工艺路线确定。根据已经设定好的工艺路线对要加工的“加工区域”(图形)进行选择,在SolidCAM 下拉菜单中选择不同的加工方案(如袋状加工、平面加工、钻孔识别等),即可形成对该零件此处区域的加工过程的仿真。

通过对截割臂结构及工艺路线的分析可知,待加工的部位为左轴承座、中间架体、右轴承座三处,如图6 所示。三个位置的孔要求同轴,同轴度为0.08mm。本工序全部由160 数控落地铣镗床加工。同轴度要求为0.08mm 的三个孔由其垂直铣头逐个孔加工。

图6 截割臂结构简图

其工艺过程为,将截割臂放置在160 数控落地铣镗床的工作台以后,支平夹紧;首先铣成左轴承座(图6 序号1)内孔及左面相关端面;升高垂直铣头,迈过左轴承座,降下垂直铣头,走坐标,铣成中间架体(图6 序号2)内孔及左面的相关外圆、端面、槽等;升高垂直铣头,迈过中间架体,降下垂直铣头,找正,铣成右轴承座(图6 序号3)内孔及左面相关端面等。垂直铣头旋转180°,找正右轴承座内孔,铣成右面端面等;升高垂直铣头,迈过右轴承座,降下垂直铣头,找正,铣镗成中间架体右面的外圆、端面、槽机螺纹孔;升高垂直铣头,迈过中间架体,降下垂直铣头,找正左轴承座内孔,铣成右面的端面。

6、 SolidVerify 工艺路线模拟

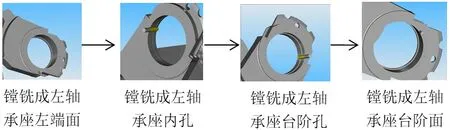

铣成左轴承座内孔及左面相关端面。

依据“先面后孔”的工艺原则,先加工端面,后加工内孔、台阶孔/小台阶面等结构。其刀具的路线仿真如图7 所示。

图7 截割臂工步1 刀具路线验证

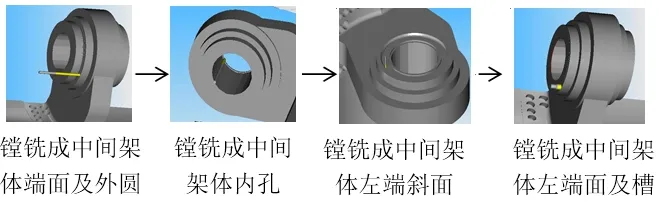

铣成中间架体内孔及左面的相关外圆、端面、槽等结构,如图8 所示。升高垂直铣头,迈过左轴承座,降下垂直铣头,走坐标。

图8 截割臂工步2 刀具路线验证

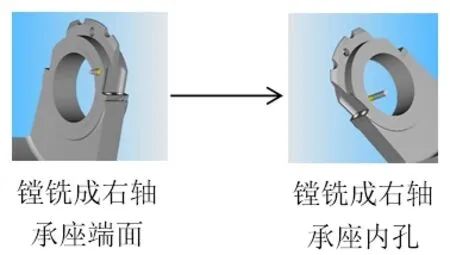

铣成右轴承座内孔及左面相关端面等结构。将垂直铣头调整至右轴承座左边,加工内孔、端面,如图9 所示。

图9 截割臂工步3 刀具路线验证

铣成右轴承座右端面等相关结构。将垂直铣头调整至右轴承座右侧,找正右轴承座内孔。依次镗铣成右轴承座右端面及相关止口、内台阶孔,如图10 所示。

图10 截割臂工步4 刀具路线验证

铣成中间架体右面的外圆、端面、槽及螺纹孔等结构。升高垂直铣头,迈过右轴承座,降下垂直铣头,找正内孔,依次加工中间架体右端面及内槽、各外圆及对应端面、斜面(使用Φ6 球头刀),如图11 所示。

图11 截割臂工步5 刀具路线验证

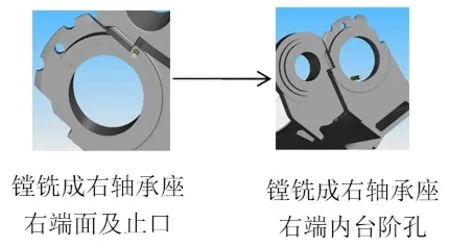

铣成左轴承座右端面。升高垂直铣头,迈过中间架体,降下垂直铣头,找正左轴承座内孔,使用“平面铣削”命令铣成右端面,如图12 所示。

图12 截割臂工步6 刀具路线验证

7、刀具路线及过切/残料验证

其总体的刀具路线如图13 所示。通过刀具路线及SolidVerify 模拟功能可知,本工序刀路正确,不会发生撞刀、干涉等现象。

图13 截割臂刀具路线验证

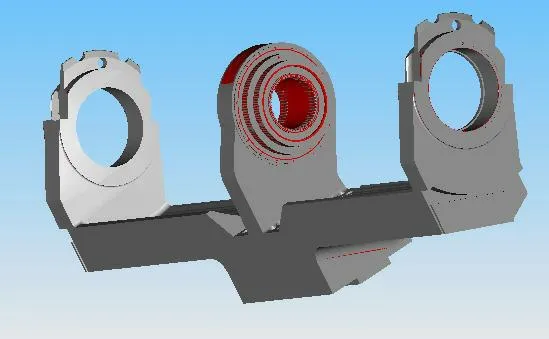

截割臂过切/余料验证结果如图14 所示。可知总体工件加工过程及最终加工形状符合预期。各同轴孔及相应的端面、密封槽都加工完成。图中红色部分残料为中间架体中间花键、头顶斜面开口槽处,需卸下后加工。其余各面的形状与尺寸都与设定好的加工形状吻合。

图14 截割臂“过切/余料”验证

四、 截割臂的实际加工及使用效果

截割臂的仿真验证了零件生产的工序安排、设备的使用、刀具等的配备等诸多技术方案的正确性。通过对截割架体、中间架体、轴承座及截割臂进行的加工过程仿真,获得了数控编程等工艺数据。并使用了数控龙铣、160 数控落地镗铣床等数控设备,顺利完成了零件的加工。尤其是截割臂同轴孔同轴度的要求,通过使用160 数控落地镗铣床垂直铣头的加工得到了保证,经三坐标测量仪检测,改进后的掘锚机截割臂两端轴承座及中间架体上内花键孔处三个孔的同轴度为0.014mm,满足设计要求。装配完成后,如图15 所示,该国产化掘锚机应用到山西某集团煤矿,运行状况良好,解决了前述进口掘锚机的诸多问题。

图15 改造后的截割臂装配

五、总结

本文对国产化掘锚机的关键部件截割臂进行了三维实体建模及其工艺路线分析,重点对截割臂的加工工艺过程进行了仿真,并对各零件的刀具路线、加工过程的走刀情况、加工后有无过切或余料的情况进行了验证。本文利用SolidCAM 软件进行的仿真模拟验证了截割臂加工工艺方案的正确性,为其实际生产制造提供了技术数据,解决了掘锚机国产化项目中的关键问题,为国外掘锚机的国产化铺平了道路。降低了煤炭企业的运营成本,为我国掘锚机国产化事业提供了经验与参考。