百万火电凝汽器管束分析

薛英喜 罗小明

(1.哈尔滨汽轮机厂辅机工程有限公司,哈尔滨 150090;2.哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

凝汽器是驱动汽轮机做功后排出的蒸汽变成凝结水的热交换设备。凝汽器的主要任务是在汽轮机的排气口建立并维持规定的真空度,并将汽轮机的排汽凝结成水回收工质。凝汽器的真空度对机组运行的安全性和经济性有很大的影响。因此,凝汽器的性能直接影响机组的效益,而决定凝汽器性能的主要因素之一就是布管。应用Star-CD软件对百万火电凝汽器某管束进行数值模拟,最终得到壳侧流场和压力分布、管束区换热系数和凝结率及混合气分布情况与性能参数。

1 模型分析

1.1 绘制网格

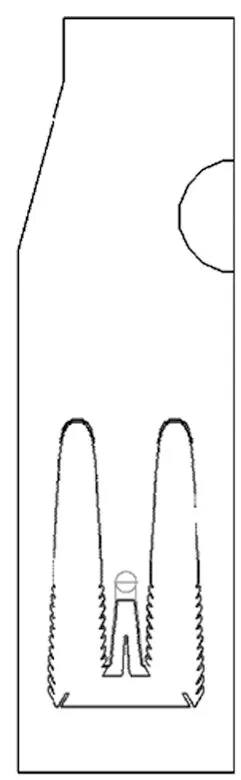

根据凝汽器设计的CAD图纸,确定计算区域,由于该凝汽器是对称结构,故选取半个壳体的管束区及其周围区域作为计算域,该方案的管束分布区域如图1所示,计算域宽4505mm,高15072mm。凝汽器管束为三角形叉排管束,节距Pt=32mm,网格单元长度为32sin60°≈27.71mm,宽度为32/2=16mm。

图1 该方案计算管束域

1.2 物性参数及边界条件

该凝汽器为单流程,根据现有资料确定模拟参数如下(单壳体):汽轮机排汽压力5380Pa,排汽温度35℃,入口蒸汽速度76m/s,冷却水平均温度25℃,冷却水平均流速2.296m/s。

2 计算结果

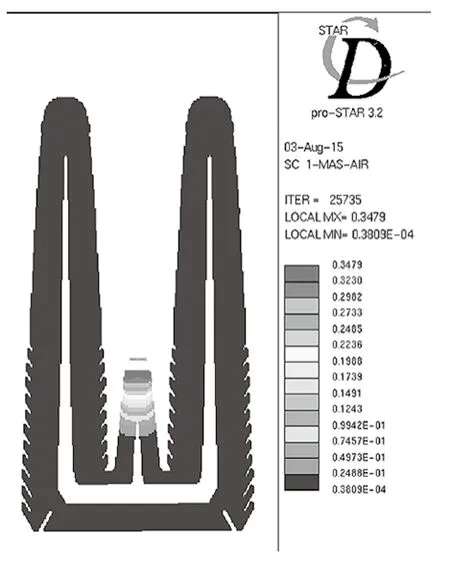

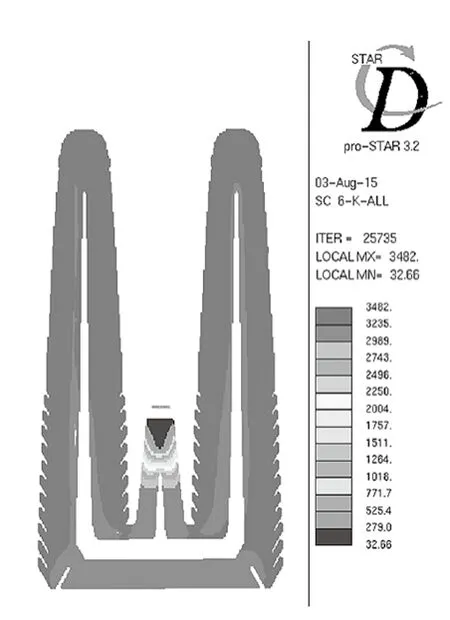

图2为该凝汽器的速度矢量,图3、图4和图5是其热力参数分布,包括凝汽器壳侧压力分布、空气浓度分布、管束区传热系数分布。

从图2中可以看出,汽轮机的排汽自上而下进入凝汽器,中间部分蒸汽因扰流低加圆筒形成典型的绕流脱体现象,使得低加圆筒左侧区域蒸汽流速很高;而管束和挡板的布置使蒸汽通流面积减小,对进入的蒸汽产生了排挤效应,导致在管束左侧的壳壁蒸汽通道和抽空气区上方的蒸汽速度很高。由于低加圆筒的正下方形成涡流区,自上而下进入中间蒸汽通道的蒸汽很少,速度很低,因此才形成了蒸汽在蒸汽通道中的大回流。山型管束下方开了对称的长条空白,避免了蒸汽在回流入管束区时形成涡流,减少压力损失。

图2 速度矢量

图3 压力分布

由图3可以看到,在管束区的最上方,进入凝汽器的蒸汽由于受到管束的阻滞,刚刚进入管束区时的蒸汽速度下降、压力上升。随着继续往前流动,蒸汽速度、压力快速下降,出口边界条件设置为4900Pa,抽气口平均压降约327.5Pa。经软件模拟计算,凝汽器进口压力为5227.5Pa。实际设计的蒸汽进口压力为5380Pa,因为模型计算时将凝汽器上部的支撑管、抽汽管组等管路简化去掉,只保留低加,而通过其他软件计算凝汽器上部的损失约为150Pa,所以此次设置出口压力为4900Pa,计算的蒸汽进口压力符合设计值,此次设置的边界条件合理。

由图4可见,两种边界计算的不凝结气体积聚在山形管束中间抽空气口下方,即空冷区,出口处空气的质量分数为35%。

图4 空气浓度分布

图5 管束区传热系数分布

由图5可知,山型的两侧管束布置较窄,但是传热系数较高,分布较好,因此山型上部管束布置无需设计翅型,而在山型底部管束布置设计了翅型,有利于蒸汽进入管束中间,因此该部分的传热系数仍很高。所以,该凝汽器的管束布置较为合理。计算结果显示,管束区平均传热系数为 3224.3W/(m2·k)。

蒸汽由上而下冲刷,因此管束的边缘和中间部分蒸汽流速较高,换热的效果较好,蒸汽的凝结率较高。综合管束区计算结果,可以得出,管束区传热系数大于平均值,局部空气聚集处传热系数很小。计算结果显示,管束区蒸汽平均凝结率为1.044kg/(s·m3)。

3 结论

通过Star-CD软件对凝汽器内混合气体流动和换热进行数值分析,模拟结果能够合理地反映凝汽器内混合气体的流动和换热情况。管束区的蒸汽流速、传热系数、压力分布及空气浓度分布较为合理,该凝汽器山型管束设计合理。

[1]董建华,董爱华.管束布置对凝汽器性能影响的数值模拟分析[J].汽轮机技术,2014,56(3):176-178

[2]张卓澄.大型电站凝汽器[M].北京:机械工业出版社,1993:112-113.