低渗透油田机采效率优化技术研究

刘雪峰,王鹏涛,梅 艳

(延长油田股份有限公司杏子川采油厂,陕西 延安 717400)

杏子川采油厂大部分老井采油参数不够合理,低冲程、高冲次、大泵径的现象普遍存在,致使抽油泵效率低、油井免修期较短、单井能耗较高。通过对全厂抽油机井机采参数全面分析,结合目前油水井的生产实际和产能状况,决定全面开展机采参数优化工作,以优化抽油机井冲程、冲次、泵径为手段,实现降本增效目的。

1 机采效率现状

1.1 全厂机采效率现状

通过对我厂全部生产井采油参数摸底,我厂抽油机平均冲次为6转/分钟,平均冲程1.48 m,Φ38mm和Φ44mm的抽油泵占总抽油泵的比例达到 72%, 抽油机平均泵效只有14%, 低于油田开发的行业标准。因此优化油井采油参数,提高抽油机泵效成为当前开采的当务之急(见图1)。

图1 采油厂油井泵效统计图

图2 采油厂油井泵径统计图

从图2可以看出我厂Φ38mm的抽油泵所占比例最高,在后期的油井检修时,有针对性的对小液量油井逐步采用Φ38mm和Φ32mm的抽油泵替换Φ44mm的抽油泵以达到合理的理论排量。

1.2 各区块效率差异较大

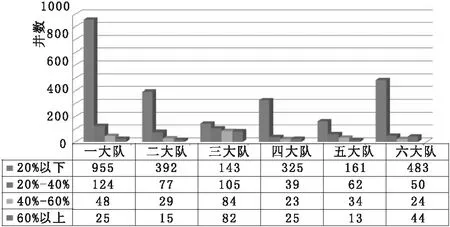

图3 采油大队泵效统计图

从图3可以看出,油井泵效普遍低,小于10%的油井1 733口,占油井总数的53%,小于20%的油井2 464口,占油井总数的75%,各采油大队泵效不均衡性较大,其中采油一、二、四、六大队的泵效普遍偏低,这四个采油大队大部分油井的泵效小于20%,是本次采油参数优化的重点区域。采油三大队和采油五大队泵效相对较高。

2 采油参数不合理的危害

抽汲参数不合理,抽油泵长期处在供液不足的状态下抽油泵内柱塞与泵筒干磨,导致抽油泵漏失严重,油井不上液,增加油井作业费用。油井冲次快,会增加抽油杆与油管的偏磨次数,同时抽油杆受到交变载荷的影响,抽油杆的使用寿命将大幅度降低;抽油泵泵径偏大,将会增大抽油机悬点载荷,增加了杆断频率。油井冲次和泵径偏大,将会增加抽油机悬点载荷和震动载荷,这样就会增加地面设备的装机功率,造成了电能的浪费;高冲次和大泵径还会导致抽油杆中性点上移,在抽油机下行程时抽油杆失稳弯曲段增加,加剧下部抽油杆的偏磨,降低检泵周期和增加作业成本。因此,优化调整油井抽油参数亟需进行。

3 低泵效原因分析

3.1 抽油机井泵效的概念

抽油机井的实际产液量Q实一般小于泵的理论排量Q理, 二者的比值称为泵的容积效率, 油田习惯称之为泵效,用η表示。

η=Q实/Q理×100%

Q理=1 440× D2/4×SN×10-6

式中:Q理为抽油泵的理论排量,m3;Q实为抽油泵的实际排量,m3;D为抽油泵直径,mm;S为抽油机冲程,m;N为抽油机冲次,m

当油井连抽带喷时, 有可能接近甚至大于1。正常情况下, 若能达到60%~70%就认为泵效良好, 当泵效低于30% , 则认为泵效较差。

3.2 产生低泵效的原因

抽油机井发生低泵效的原因有很多种, 大体可归纳为四类, 第一类是由于油层供给能力不充足或参数偏大; 第二类是由于泵况异常或参数偏小; 第三类是由于抽油机举升工艺的不适应性造成; 第四类由于量油资料不准或抽吸参数( 泵径、泵深、冲程、冲次) 维护不及时造成。

3.3 低泵效治理措施

(1)泵径要合理,逐步替换现有的44 mm抽油泵,增加38 mm抽油泵,适当试验32 mm抽油泵,泵径降下来后要同时考虑抽油泵防卡措施。

(2)冲程尽量放大,使得抽油机大冲程运行,增加抽油泵的充满系数。

(3)冲次优化,要求在不影响产量的前提下冲次尽可能的小,按照采油厂的目前油井井况实际,安装38 mm抽油泵的井冲次可降到3次左右。

(4)对于受设备限制参数调整不到位或不能调整的油井,液量小,功图显示供液不足的油井进行间歇采油。4 机采效率优化。

4 机采效率优化

4.1 优化间歇采油井采油时间

当抽油机井停抽后,井筒中的液面将在地层续流的作用下从下泵深度处逐渐向上恢复,沉没度将随时间增加而增加,井底压力逐渐增大,油层渗流入井的液体量随时间的增加而减少。

为了研究油井合理的间歇抽油制度,对油井进行关井后液面恢复监测,从液面恢复高度与时间关系曲线可以看出,关井后一段时间,液面恢复速度均匀,与时间近似成一条直线的正比关系。随着关井时间的延长,由于油井环形空间积聚的液体增多,其形成的液柱回压就会对地层的出液能力产生一定影响,液面恢复速度逐渐减缓。因此,对油井进行间歇抽油,即在关井后曲线出现拐点前开井,就不会影响油井的产量,开井后液面会因抽油机的抽汲能力大于油层的流入(井筒)能力而逐渐降落,当液面降落到原正常生产时的液面后再次关井,反复进行开关井,相应的关井时间和开井时间也就是油井的间歇抽油周期。

对于不同产量和性质的油井进行关井液面恢复监测,根据实际测量数据绘制的H-t曲线来看,利用不同产量H-t曲线绘制产量和曲线出现拐点时间对应关系表[1],我们可以得出这样的结论:当油井的产液量越高时,液面恢复的速度将越快,那么曲线出现拐点的时间也就越短。曲线的拐点出现时间越短,周期间歇时间越短,即启停机的间隔时间也就越短,那么频繁的启停机将不便于管理并对采油设备造成影响。

间歇采油抽油周期的确定:当油井采取间歇采油时,对油井的关井、开井时间进行系统测试,连续监测开关井对油井液面升降的影响。在实际操作管理中,为了方便运营管理,以24 h为计算单元。结合H-t曲线拐点出现时间,我们便可以得出不同油井产量对应的开关井时间,进而得到其间歇采油周期[2]。

4.2 优化采油井“冲程、冲次、泵径”

优化油井工作参数(冲程、泵径、冲次)是提高机采系统效率的主要方法[3]:(1)减少冲程损失,尽量增大抽油机光杆冲程;(2)选用小泵径的抽油泵,在油井清蜡检泵过程中对泵径不合理的油井进行更换泵径,延长检泵周期,降低修井费用及油管、油杆、扶正器、油泵的摩损,减少料费,实现降本增效;(3)调整冲次,采用长冲程、慢冲次生产模式,使抽油机载荷与电机功率合理匹配,降低抽油机劳动强度和皮带磨损,延长泵和油管杆的使用寿命,降低抽油机的维修费及材料费,降低冲次是满足抽油机工况、提高抽油机系统效率、降低能耗的最佳选择。

抽油机实现低冲次的方法有3种[4]:(1)调整电机皮带轮直径,减小皮带轮直径可以降低1~2个冲次,但皮带轮直径变小后导致皮带轮包容角变小,皮带容易蠕动和滑动,不仅造成电机传动效率降低,而且加大了皮带的磨损;(2)使用低速电机,使用低速电机可以降低一半以上的冲次,但因为抽油机负载为周期性波动状态,电机极数越多,实际效率下降越快,而且电机极数越多,电机成本越高;(3)安装减速器,安装减速器是目前降低抽油机冲次的最可靠的方法,传动效率在90%以上,冲次可以降低到1~3次,但是需要对减速器进行定期保养。

实例分析:在杏子川采油厂三大队王142-5井安装一台减速电机,王142-6井安装正常电机,并且安装电表实时监测这两口井的用电量情况,王142-5安装减速电机后冲次由每分钟8次降到了3.5次,产液量和净油不受影响,通过王142井用电量的对比,电机的平均功率由2.33 KW降到了1.17 KW,即每小时省电1.16 kW·h,省电效率50%。

表1 王142减速电机电量对比 /kW·h

5 结论与建议

5.1 结论

(1)通过对低渗透油田抽油机井机采参数全面分析,采取液面恢复法优化采油井采油时间和优化采油井“冲程、冲次、泵径”等技术手段,达到了提高泵效和降低能耗的目的。

(2)对于供液不足或者发生空抽的油井采用间抽制度,合理确定每口间歇采油井最优的停机和启抽时间,可以降低能耗,降低原油的开采成本。

(3)采用长冲程、慢冲次生产模式,使抽油机载荷与电机功率合理匹配,降低抽油机的维修费及材料费。

(4)泵径的优化,能够延长检泵周期,降低修井费用及油管、油杆、扶正器、油泵的摩损,减少料费,实现降本增效。

5.2 建议

示功图液面测试时误差相对太大,在通过液面恢复法确定间歇采油时间时液面数据测量不准确,导致确定的间抽时间段误差大,建议在确定间抽时间段后跟踪测产,根据产量变化,适时调整间抽时间,以不影响或少影响产量为原则。

[1]大庆外围低渗透油田开采技术[M]. 北京:石油工业出版社.2003.

[2]油田开发设计与分析方法[M]. 哈尔滨:哈尔滨工业大学出版社.1994.

[3]吉效科,李宁会,刘成延,等. 长庆油田抽油机参数配套技术研讨[J]. 低渗透油气田.2010(1):137-140.

[4]李伟,杨永庆,等.关于延长油田采油井工作制度的探讨[J]. 科学管理.2015(9):243-243.