交联胍胶压裂废液黏度影响因素研究

杨曦,刘璇,周天元 (长江大学石油工程学院,湖北 武汉 430100)

唐善法 (长江大学石油工程学院;非常规油气湖北省协同创新中心(长江大学),湖北 武汉 430100)

李汉周,纪艳娟 (中石化江苏油田分公司生产科研中心,江苏 扬州 225012)

水力压裂是油气井增产、注水井增注的一项重要技术措施,不仅广泛应用于低渗透油藏,而且在中、高渗透油气藏的增产改造中也取得了很好的效果[1]。水力压裂成功与否,压裂液及其性能至关重要。而以改性胍胶为增稠剂的冻胶压裂体系具有压裂施工效果好、使用成本低的特点,是目前使用最为广泛的压裂液[2]。为提高胍胶压裂液的压裂效果,通常所用胍胶压裂液的破胶残液需返排到地面,其返排率约为压裂液总量的50%~70%[3]。如果将胍胶压裂废液直接外排,将会对周围环境,尤其是农作物及地表水系造成严重污染[4]。

由于压裂废液之中富含悬浮物、原油、微生物、无机盐和难降解有机物等,是一种复杂的多物质多相体系,呈现黏度高、稳定性好、难降解、环境污染大的特点[5,6]。当其直接进入含油污水处理系统,因其高黏度、强稳定性,对污水处理系统冲击大,导致现有含油污水处理技术对其适应性差;若对压裂废液直接实施外排处理,则因外排指标多、要求高,导致处理流程复杂[7]、成本高(63元/m3)。所以,若能有效降低压裂废液的黏度,破坏其稳定性,然后将其纳入含油污水处理系统实施统一处理达标回注油层,不失为一种较好的选择。但要有效降低压裂废液黏度及稳定性,则首先必须对胍胶压裂废液黏度影响因素进行系统研究,明确其主要影响因素。遗憾的是,近年来虽有沈席伟等[8]研究了地层水对水基压裂液黏度的影响,并发现其悬浮物为主要影响因素;王满学等[9]也研究了W/O型乳化压裂液稳定性影响因素,指出油水体积比、乳化剂类型、温度是影响W/O型乳化压裂液稳定性的主要影响因素。但均未针对压裂废液黏度影响因素进行系统的研究。

据此,笔者实验考察了胍胶质量分数、有机交联剂质量分数、含油量等因素对胍胶压裂废液黏度的影响规律及程度,进而分析确定了其主要影响因素,探讨了其影响机理,从而为有效降低胍胶压裂废液黏度及稳定性奠定了实验基础,也为压裂废液预处理后进入含油污水处理系统实施达标回注创造了条件。

1 试验部分

1.1 试验材料与药剂

GRJ-11胍胶粉、有机硼交联剂、有机锆交联剂、防膨剂、助排剂、杀菌剂,原油均由江苏油田提供。过硫酸铵、硫酸银、硫酸汞、重铬酸钾、乙二胺四乙酸(EDTA),均为分析纯。酸性缓冲溶液,碱性缓冲溶液,均实验室自制。浓硫酸、膨润土。

1.2 试验仪器

DV2T黏度计,美国Brookfield博勒飞公司;pH测定仪,上海平轩科学仪器有限公司;N4分光光度计,上海精密科学仪器有限公司;ZA120.R4电子天平(0.0001g),上海赞维衡器有限公司;HH-8数显恒温水浴锅,常州博远实验分析仪器厂。

1.3 试验方法

1)压裂液配制 根据SY/T5107—2005《水基压裂液性能评价方法》[10]中压裂液配制方法,并按照江苏油田压裂液配方:0.4%GRJ-11+0.2%交联剂+0.25%防膨剂+0.3%助排剂+0.05%杀菌剂(配方中的百分数为质量分数),快速搅拌下(防止出现鱼眼)[11]配制压裂液。

2)模拟压裂废液制备 取上述所配胍胶压裂液若干于烧杯中,在80℃水浴锅中恒温5min(模拟地层温度破胶),取出冷却至室温。得黏度约为5mPa·s的模拟压裂废液,该流体黏度可在室温条件下稳定2.5h。

3)模拟压裂废液液相黏度测定 取一定量模拟压裂废液于DV2T黏度计中,在室温25℃(压裂废液环境温度为室温),170s-1下测定模拟压裂废液黏度(根据石油天然气行业标准SY/T 5107—2005)。

4)模拟压裂废液液相pH值测定 为测试不同pH值对压裂废液黏度的影响,取上述已配制好的模拟压裂废液,向其中加入酸性缓冲溶液或者碱性缓冲溶液,得到不同pH值的模拟压裂废液,将pH测定仪的探头置于待测模拟压裂废液中测得其pH值。

5)模拟压裂废液含油量测定 取上述已配制好的模拟压裂液,在80℃水浴5min后快速加入一定量热原油,搅拌均匀,再用自来水冷却至室温,得到含油的模拟压裂废液,按照SY/T 0530—2011《油田采出水中含油量测定方法——分光光度计法》测定模拟压裂废液中含油量[12]。

6)模拟压裂废液COD(化学需氧量)测定 为探讨压裂废液黏度影响机理,对其COD进行了测定。按照GB/T11914—1989《水质化学需氧量的测定——重铬酸盐法》测定模拟压裂废液的COD[13]。

2 试验结果与分析

2.1 模拟压裂废液黏度影响因素研究

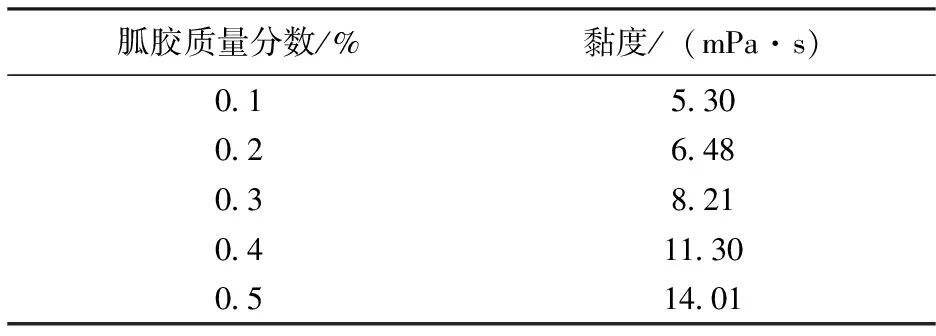

1)胍胶质量分数变化对模拟压裂废液黏度的影响 在只改变胍胶质量分数、压裂液配方中其他质量分数不变的情况下,就胍胶质量分数变化对模拟压裂废液黏度影响进行了研究,结果见表1。由表1可知,胍胶质量分数直接影响其废液液相黏度大小。即随着胍胶质量分数的增加,黏度显著增长,当胍胶质量分数为0.1%时,黏度仅为5.30mPa·s;胍胶质量分数为0.5%时,黏度增加至14.01mPa·s,黏度增加了近3倍,可见胍胶质量分数对废液液相黏度影响明显。这是由于在相同的地层温度(80℃)破胶条件下,随着胍胶质量分数增大,体系中单位体积内分子数及发生交联的程度增加,破胶程度相应下降,导致破胶后模拟压裂废液液相黏度增大,稳定性增强[14]。

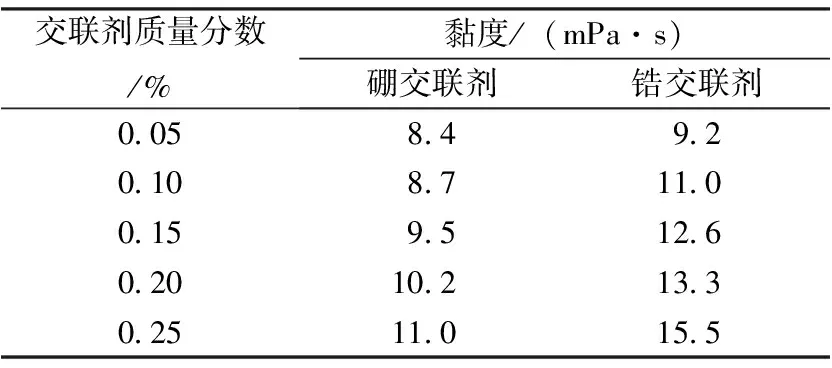

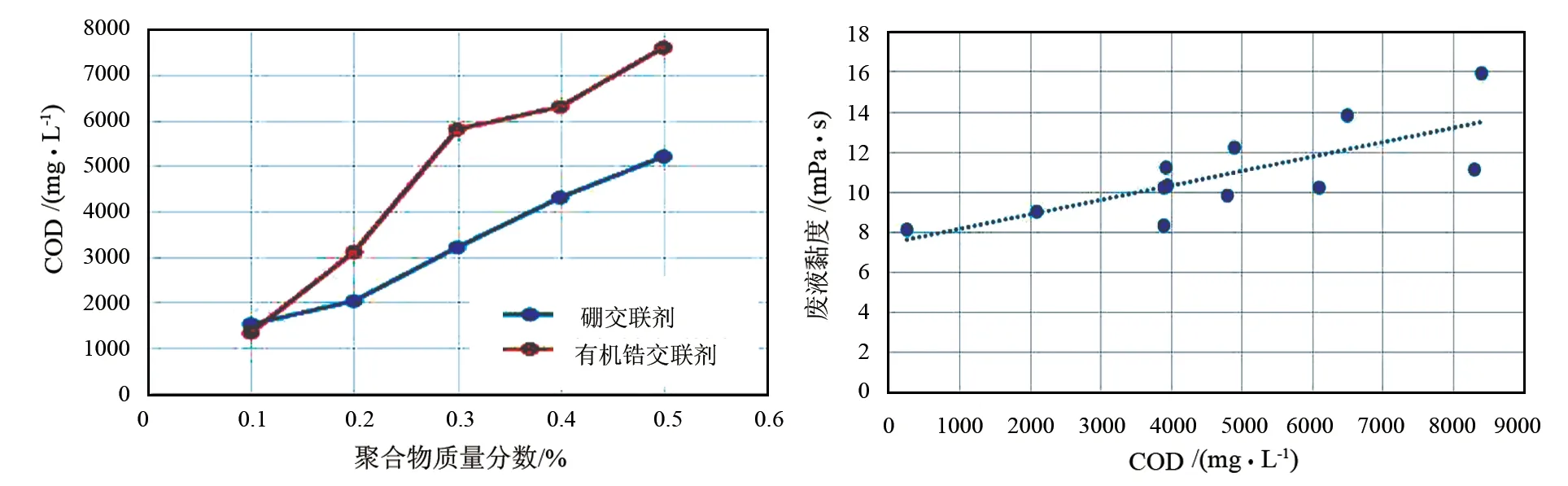

2)交联剂质量分数及交联剂类型对模拟压裂废液黏度的影响 在只改变交联剂质量分数与类型、压裂液配方中其他质量分数不变的情况下,就交联剂质量分数及类型对模拟压裂废液黏度影响进行了研究,结果见表2。由表2可看出,在胍胶聚合物加量(0.3%)相同的条件下,随着交联剂用量增加,液相黏度呈增加趋势,每增加0.05%的硼交联剂,黏度约增加7%左右;每增加0.05%有机锆交联剂,黏度约增加16%左右,可见有机锆交联剂对压裂废液黏度影响更明显。进一步对比硼交联剂与锆交联剂对液相黏度的影响,发现相同浓度时,有机锆交联剂交联效果好于有机硼交联剂;在相同破胶剂加量、破胶温度与时间下,其模拟压裂废液液相黏度更高。这是因为,与硼交联剂的交联离子相比较,有机锆交联剂的交联离子反应能力更强,而且通过络合、羟桥作用形成的多核羟桥络离子中可供反应的基团更多,导致有机锆交联剂的交联效率更高,同时形成的交联结构强度高、黏度大、稳定性好[15]。

表1 胍胶质量分数对模拟压裂废液液相黏度的影响

表2 交联剂类型及加量对模拟压裂废液黏度的影响

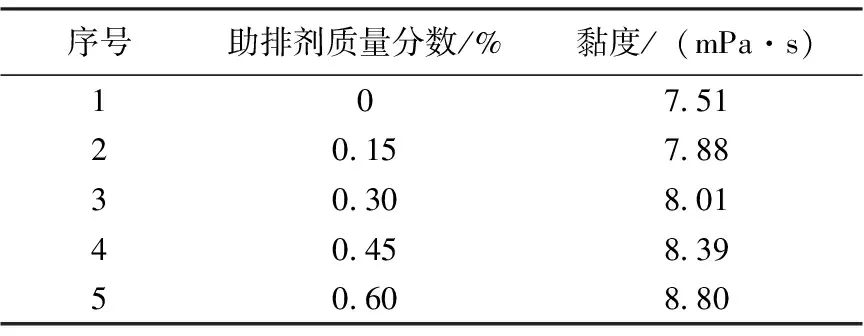

3)助排剂加量对模拟压裂废液黏度的影响 在只改变助排剂加量、压裂液配方中其他质量分数不变的情况下,就助排剂加量及类型对模拟压裂废液黏度影响进行了研究,结果见表3。由表3可以看出,随着助排剂浓度的增加,模拟压裂废液液相黏度随之增加,当助排剂质量分数为0.15%时,液相黏度为7.88mPa·s;助排剂质量分数为0.60%时,液相黏度仅为8.80mPa·s,助排剂质量分数虽增加了4倍,但黏度仅增加了11.6%。由此可见助排剂质量分数的变化对废液黏度影响甚微。

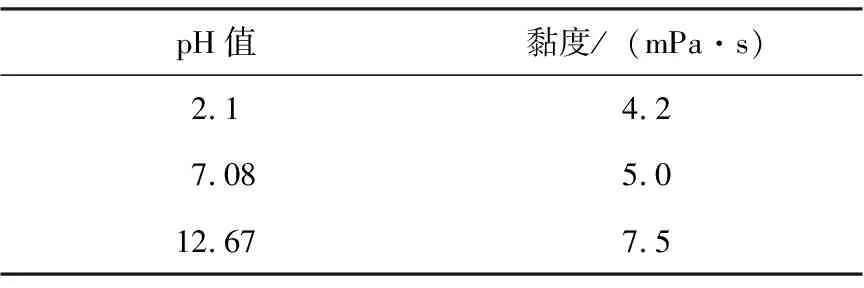

4)pH值对模拟压裂废液液相黏度的影响 在只改变pH值,压裂液配方中其他质量分数不变的情况下,测得pH值对模拟压裂废液黏度的影响,结果见表4。由表4可知,在酸性条件下,pH值由2.1升高至7.08,黏度仅仅增加0.8mPa·s。而在碱性条件下,pH值由7.08增加至12.67,黏度增加了2.5mPa·s,其黏度增加值是酸性条件下的3倍多。说明相比于碱性条件,酸性条件更加有利于压裂废液的降黏。这是由于硼交联剂交联能力是pH值的函数[16,17],随着pH值的降低硼交联剂的交联能力减弱。但强酸环境对作业管线及泵等腐蚀严重。

表3 助排剂质量分数对模拟压裂废液液相黏度的影响

表4 pH值对模拟压裂废液液相黏度的影响

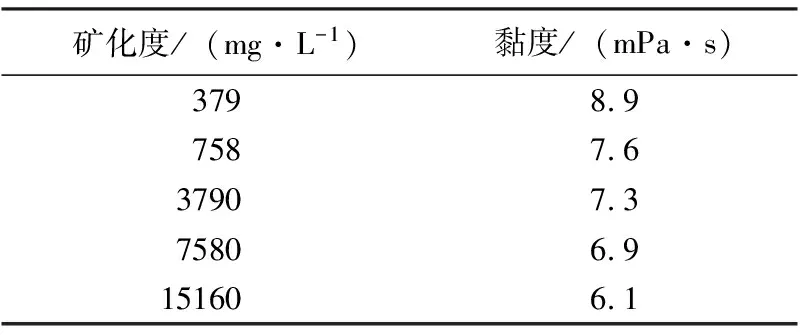

5)矿化度对模拟压裂废液液相黏度的影响 在只改变矿化度,压裂液配方中其他质量分数不变的情况下,测得矿化度变化对模拟压裂废液黏度的影响,结果见表5。由表5可见,随矿化度增大,压裂废液黏度呈递减趋势,且矿化度对液相黏度影响较显著。15160mg/L矿化度条件下,压裂废液的黏度下降约20%,仅为6.1mPa·s。由此看来,高矿化度下更有利于高温破胶效果的发挥,从而使压裂废液黏度更低。其原因是,随着地层水矿化度提高,其去水化作用降低了聚合物交联体的水化增黏作用,甚至导致胶体脱水,从而有效降低了废液的液相黏度[18]。

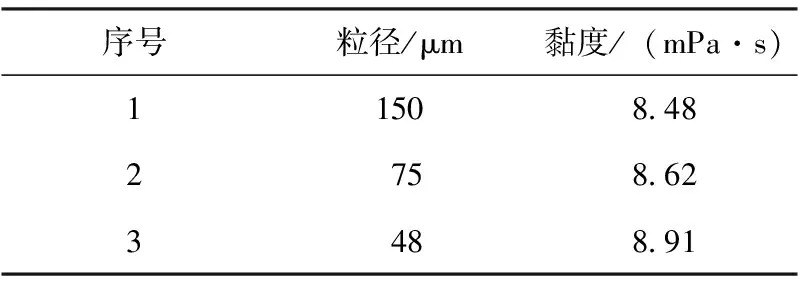

6)悬浮物颗粒尺寸及质量浓度对模拟压裂废液液相黏度的影响 实验使用的悬浮颗粒物为膨润土,其粒径由样筛目数控制。由表6可知,添加膨润土的模拟压裂废液其液相黏度相对增加,且悬浮物颗粒粒径越大,液相黏度越小。尽管悬浮颗粒尺寸变化较大(由150μm降低至50μm,下降率67%),但压裂废液黏度上升不明显(仅5%),可见其悬浮颗粒微粒尺寸变化对压裂废液液相黏度影响不大。

表5 矿化度对模拟压裂废液黏度的影响

表6 悬浮物颗粒尺寸对模拟压裂废液黏度的影响

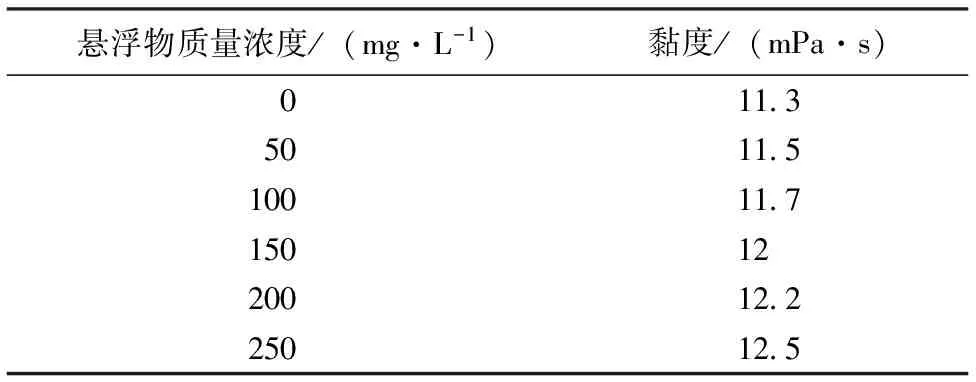

表7 悬浮物质量浓度(粒径75μm)对压裂废液黏度影响

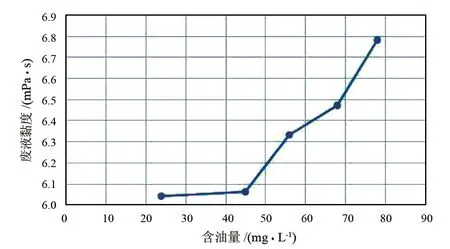

图1 含油量对模拟压裂废液黏度的影响

由表7可知,随着悬浮物(膨润土)质量浓度的增加,模拟压裂废液黏度也随之增加,但是总的增加幅度较小。每增加50mg/L的膨润土,黏度增加0.2~0.3mPa·s左右。当悬浮物质量浓度为50mg/L时,黏度为11.5mPa·s,悬浮物质量浓度增加至250mg/L时,黏度为12.5mPa·s,悬浮物质量浓度增加5倍,黏度仅增加8.6%。由此可见,悬浮物质量浓度变化对黏度的影响较小。

7)含油量对模拟压裂废液黏度的影响 由图1可知,随着含油量的增加,压裂废液液相黏度也相应增加,在低含油量情况下,模拟压裂废液液相黏度增长幅度很小。但值得注意的是,一旦压裂废液现场返排时间过长或压裂处理后油井见效明显,则有可能导致进入压裂废液中的含油量大大上升,如高于60mg/L,甚至更多时,则此时含油量对压裂废液液相黏度的影响不容忽视。

2.2 模拟压裂废液黏度影响机理探讨

胍胶和交联剂质量分数增加、交联剂类型变化、含油量(如图2)不仅会使得模拟压裂废液黏度增加[19],也会使其COD增加。且COD与模拟压裂废液黏度呈现很好的同向变化关系(图3)。这说明,实际上影响废液液相黏度变化的因素是COD,其他因素通过影响COD从而改变废液液相黏度。

图2 胍胶聚合物对模拟压裂废液COD的影响 图3 模拟压裂废液COD与其液相黏度的关系

3 结论

1)随着胍胶,交联剂及助排剂质量分数、悬浮物颗粒质量浓度、含油量、pH值的增大,胍胶压裂废液黏度均增大,其中交联剂类型、胍胶与交联剂质量分数影响的最为显著,是主要影响因素。

2)随着矿化度的增加,悬浮物颗粒尺寸的增大,胍胶压裂废液黏度减少,但是影响甚微。

3)COD是压裂废液黏度的内在影响因素,其他影响因素需通过影响COD来改变模拟压裂废液黏度。优先降低COD可有效降低废液黏度。

[参考文献]

[1]伊西锋.非常规油气水平井管内多级分段压裂新技术[J].石油机械,2014,42(4):62~66.

[2] 程兴生,卢拥军,管保山,等.中石油压裂液技术现状与未来发展[J].石油钻采工艺,2014,36(1):1~5

[3] 卫秀芬.压裂酸化措施废液处理技术方法探讨[J].油田化学,2007,24(4):384~388.

[4] 陈鑫.油田压裂废液处理工艺研究[J].水处理技术,2016,42(7):101~104,109.

[5] 严志虎,戴彩丽,赵明伟.压裂废液处理技术研究与应用进展[J].油田化学,2015,32(3):444~448.

[6] 卫秀芬.压裂酸化措施废液处理技术方法探讨[J].油田化学,2007,24(4):384~388.

[7] 安杰, 刘宇程, 陈明燕. 压裂废液处理技术研究进展[J]. 油气田环境保护, 2009, 19(2):48~50.

[8] 沈席伟, 魏军会, 崔宝玉. 油层水影响水基压裂液粘度的因素分析[J]. 化工管理, 2014(20):123~123.

[9] 王满学,张建利,李建伟,等.不同因素对W/O型乳化压裂废液稳定性的影响研究[J].石油与天然气化工,2008,37(5):423~431.

[10] SY/T 5107-2005,水基压裂液性能评价方法[S].

[11] Cheng Y,Prud'Homme R K,Chik J,et al. Measurement of forces between galactomannan polymer chains: effect of hydrogen bonding[J]. Macromolecules, 2002, 35(27): 10155~10161.

[12] SY/T 0530—2011,油田采出水中含油量测定方法——分光光度计法[S].

[13] GB/T11914-1989,水质化学需氧量的测定——重铬酸盐法[S].

[14] 任占春, 孙慧毅, 秦利平. 羟丙基瓜尔胶压裂液的研究及应用[J]. 石油钻采工艺, 1996, 18(1):82-88.

[15] 赵福麟. 油田化学[M].东营:中国石油大学出版社,2007:107~108.

[16] Bishop M,Shahid N,Yang J,et al. Determination of the mode and efficacy of the cross-linking of guar by borate using MAS 11B NMR of borate cross-linked guar in combination with solution 11B NMR of model systems[J]. Dalton Transactions,2004 (17): 2621~2634.

[17] Van Duin M,Peters J A,Kieboom A P G,et al. Studies on borate esters 1: The pH dependence of the stability of esters of boric acid and borate in aqueous medium as studied by 11B NMR[J].Tetrahedron,1984,40(15): 2901~2911.

[18] 张祥云,吴凤芝,宋文玲.矿化度对交联聚合物成胶的影响[J].大庆石油学院学报,1990,14(2):28~33.

[19] 侯杰.臭氧处理油田含聚污水实验研究[D].大庆:大庆石油学院,2009.