苏阿皮蒂水利枢纽混凝土预冷系统方案优选

张慧霞,张伟锋,邢建军,楚效君

(1.中国电建集团成都勘测设计研究院有限公司,四川成都610072;2.西安万合制冷设备有限公司,陕西西安 710082)

1 工程概况

苏阿皮蒂水利枢纽工程位于西非几内亚境内,工程所在地海拔100~300 m,大坝为碾压混凝土重力坝,坝后式地面厂房,总工期58个月。混凝土总量约335万m3,其中碾压混凝土301万m3,常态混凝土33万m3,以二、三级配为主。

工程规划设置大坝高线、低线2座混凝土生产系统,各系统均配置2座HL240-2Q3000L型强制式拌和楼、制冷系统、胶凝材料储存罐、骨料储存、空压机房、外加剂房等主要车间、生产设施。

2 设计基础资料

2.1 混凝土强度、出机口温度要求

大坝高峰期混凝土月浇筑强度约18万m3/月,预冷混凝土高峰月小时强度约360 m3/h。夏季混凝土最高浇筑温度为20℃,考虑混凝土运输、浇筑过程温度损失为2~3℃,混凝土出机口温度不大于17℃。

2.2 气象资料

工程区年均气温约25.4℃,多年极端最高温度约37℃(发生在3—4月),多年极端最低温度约12℃(发生在12至次年1月),夏季最高月平均气温约35.7℃,最高月气温对应的平均水温约25℃;多年平均相对湿度73.5%;4—10月风向主要是西南风,11月至次年3月风向主要是东北风,多年平均风速2.4 m/s;多年平均蒸发量约1 696 mm。

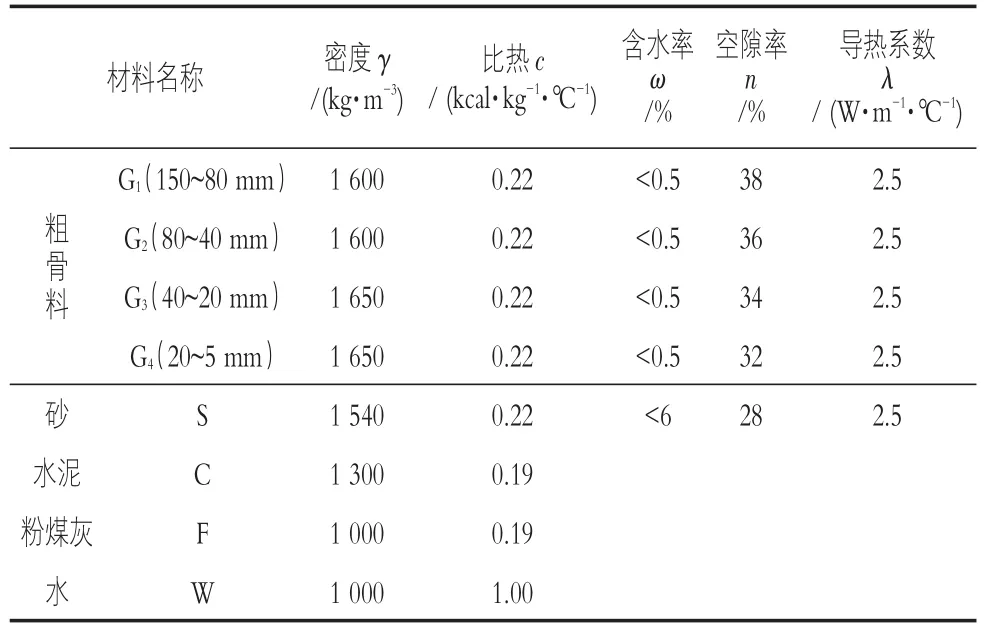

2.3 混凝土原材料物理、热力学指标

混凝土原材料物理、热力学指标见表1。

表1 混凝土原材料物理、热学性能参数表

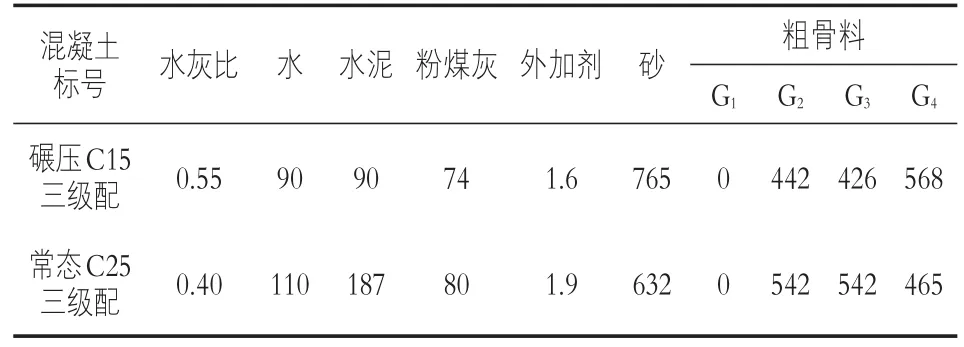

2.4 混凝土典型配合比

混凝土典型配合比见表2。

3 制冷系统设计

根据施工进度,混凝土浇筑高峰强度发生在夏季,混凝土制冷系统按夏季气温最高月(4月)进行设计计算。

3.1 混凝土出机口温度计算

工程混凝土主要为碾压混凝土,为干硬性混凝土,其每立方米混凝土拌和用水量通常小于常态混凝土,而细骨料用量较常态混凝土高,扣除骨料含水量后,可供加冰拌和的加水量较少,加冰量有限、受细骨料含水量影响较大。因此,碾压混凝土预冷措施优先考虑预冷骨料和加冷水拌和,特殊情况下可考虑加片冰拌和,并需进行技术论证。

表2 混凝土典型配合比kg

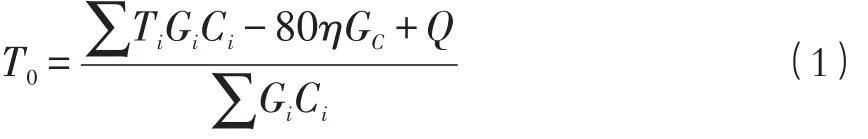

混凝土出机口温度计算参照文献[1],暂不考虑加片冰,按下式进行计算:

式中:T0——混凝土出机口温度,℃;Ti——组成混凝土第i类材料的平均进料温度,℃;Gi——每立方米混凝土中第i类材料的重量,kg;GC——每立方米混凝土的加冰量,kg;Ci——混凝土第i种原材料比热,kcal/(kg·℃);η——冰的冷量利用率,以小数计;Q——每立方米混凝土拌和时产生的机械热,kcal/m3。

由混凝土出机口温度计算成果可知,通过将粗骨料预冷降温至4℃,并在混凝土拌和时加4℃冷水,可将混凝土出机口温度控制在17℃以内,满足混凝土浇筑要求。

3.2 预冷工艺分析

4月份为全年温度最高月,室外平均温度约33℃,骨料冷却终温为4℃,降温幅度达29℃,根据国内外水电工程预冷混凝土系统运行经验,需对粗骨料进行二次冷却。

目前,水电工程混凝土粗骨料二次冷却方式主要有水冷(一次)+风冷(二次)和二次风冷两种形式。该工程大坝为碾压混凝土坝,粗骨料含水率要求更加严格,为了更好控制粗骨料的含水率,粗骨料冷却推荐采用二次风冷方式,即在骨料预冷仓进行一次风冷、拌和楼储料仓进行二次风冷的工艺流程。

根据混凝土出机口温度计算成果,结合对粗骨料的预冷分析,该工程混凝土预冷工艺:粗骨料在骨料预冷仓、拌和楼储料仓二次风冷至4℃,并在拌和楼内加4℃冷水拌和。

3.3 预冷调节料仓容积和粗骨料平均冷却时间

预冷调节料仓粗骨料单仓容积参照西安万和经验公式进行计算:

式中:V——预冷调节料仓粗骨料单仓容积,m3;Gi——组成每立方米混凝土第i种粗骨料质量kg;Yi——组成第i种粗骨料密度,kg/m3;Qh——预冷混凝土设计小时生产强度,m3/h;m——风冷粗骨料单仓分进料、冷却、储料3个区,取m=3;n——混凝土级配,二级配n=2,三级配n=3;β——风冷粗骨料仓充满系数,β=0.75~0.90,取β=0.85。

经计算,连续生产三级配混凝土时预冷调节料仓粗骨料单仓容积为300 m3,故预冷调节料仓骨料总容积为3×300=900 m3。

经分析计算,连续生产三级配混凝土时粗骨料风冷的平均冷却时间为30~60 min。

3.4 粗骨料风冷工艺参数计算

1)需冷量

粗骨料一次、二次风冷冷量参照文献[1]公式进行计算:

式中:Q——风冷骨料的需冷量,kcal/h;G——需风冷骨料的流量,t/h,G=Gi·Qh;Cg——粗骨料的比热,kcal/(kg·℃);T1——预冷调节料仓进料温度,取当月的多年平均温度;T2——预冷调节料仓出料温度。

2)供风量

粗骨料一次、二次风冷供风量参照文献[1]里公式进行计算:

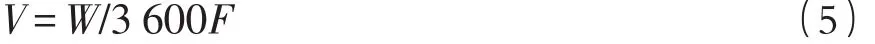

式中:W——供风量,m3/h;γα——冷却介质(风)的容重,kg/m3,取进风的容重;i0,ii——分别为预冷调节料仓进、出风的热焓,kJ/kg。

3)风冷骨料的仓内风速

粗骨料一次、二次风冷冷却仓内风速参照文献[1]公式进行计算:

式中:V——风冷骨料的仓内风速,m/s;F——预冷调节料仓风冷区料流的计算断面面积,m2,全截面面积的70%~80%,取70%。

4)冷风循环量

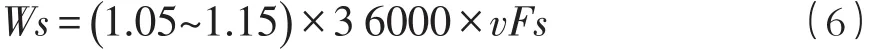

粗骨料一次、二次风冷冷风循环量参照文献[1]公式进行计算:

式中:Ws——冷风循环量,m3/h;Fs——预冷调节料仓风冷区全截面积m2。

5)冷负荷

根据公式(4),γα取回风密度,计算一次、二次风冷的冷负荷。

6)冷风阻力

粗骨料一次、二次风冷各个骨料仓的冷风阻力参照西安万和经验公式进行计算:

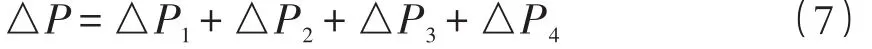

式中:△P——冷风系统的阻力,mmH2O;△P1——骨料风冷区料层阻力,mmH2O;△P2——空气冷却器的阻力,mmH2O;△P3——空气冷却器表面结霜阻力,mmH2O,在△P2基础上增加20%~40%;△P4——风道阻力(包括弯头、阀门、风道等),mmH2O,在△P1+△P2+△P3基础上增加10%~15%。

根据预冷料仓风冷区料层厚3.8 m和风冷骨料仓内风速v=0.86 m/s,查风冷骨料每米料层阻力与风速的关系曲线:每米料层阻力为25 mmH2O;空气冷却器每排蒸发管阻力按1.3 mmH2O/排计,空气冷却器蒸发管排数为8~16排。

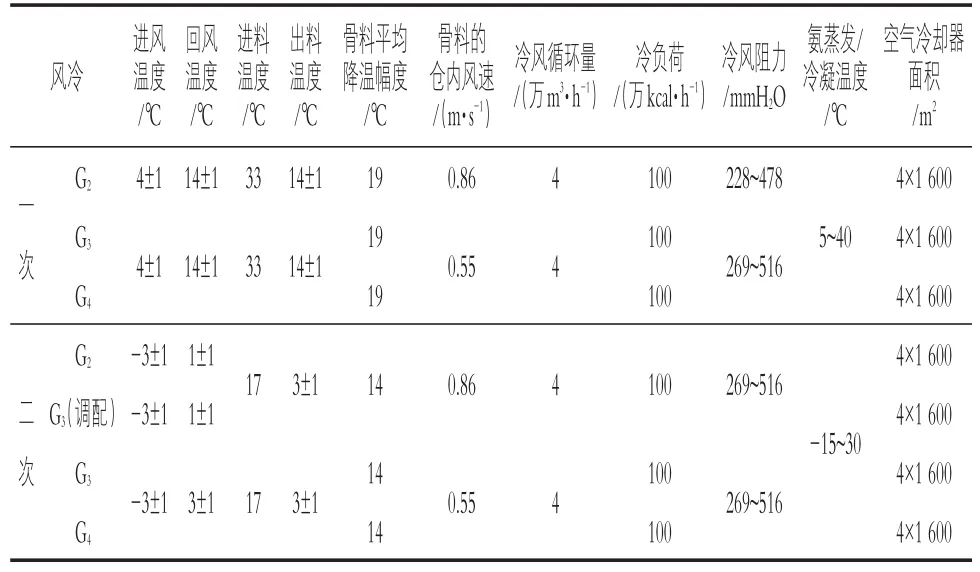

根据上述公式进行粗骨料的一次、二次风冷计算,计算成果见表3。

3.5 拌和冷水的冷负荷计算

混凝土生产采用4℃冷水进行拌和,冷水冷负荷计算按下式进行:

式中:C——冷却介质水的比热,kcal/kg·℃;M——需供冷水量,m3/h;△T——进出水温差,℃。

混凝土拌和冷水温度4℃,4月份当地河水多年平均温度为25℃,混凝土净用水量约为37 kg/m3,则生产拌和冷水的冷负荷约30.6×104kcal/h。

3.6 制冷系统容量确定

制冷系统的冷冻容量主要根据各生产环节冷负荷、耗冷量及运行工况确定,冷容量均需折算成标准工况。标准工况是制冷量的一个评定标准,国产压缩机的标准工况:工质为R12和R22,蒸发温度-15℃,吸气温度15℃,冷凝温度30℃,过冷温度25℃。

表3 风冷骨料计算成果表(三级配)

根据上述冷负荷的计算,参照文献[1]工况转换系数进行计算后,风冷系统标准工况冷负荷约为680×104kcal/h,制冷水标准工况冷负荷约为20×104kcal/h,因此制冷系统标准工况总制冷量约为700×104kcal/h。

3.7 预冷系统设备配置

采用2次风冷方式,一次风冷将骨料从33℃降至13~15℃,蒸发温度5℃,制冷量340×104kcal/h(标准工况);考虑到传送过程的温升影响,二次风冷将骨料从17℃降至2~4℃,蒸发温度-12℃,制冷量340×104kcal/h(标准工况)。

拌和楼内采用4℃冷水,考虑到输水系统温升,实际水温度按2℃考虑,冷水生产能力为15 m3/h,制冷量20×104kcal/h(标准工况)。

目前,国内外水电工程制冷系统设备均向集成化、模块化方向发展,而且国外很多工程项目均开始大规模使用集成化、模块化程度高的制冷设备,国内水电工程大多还是将零散的制冷设备组装起来使用。

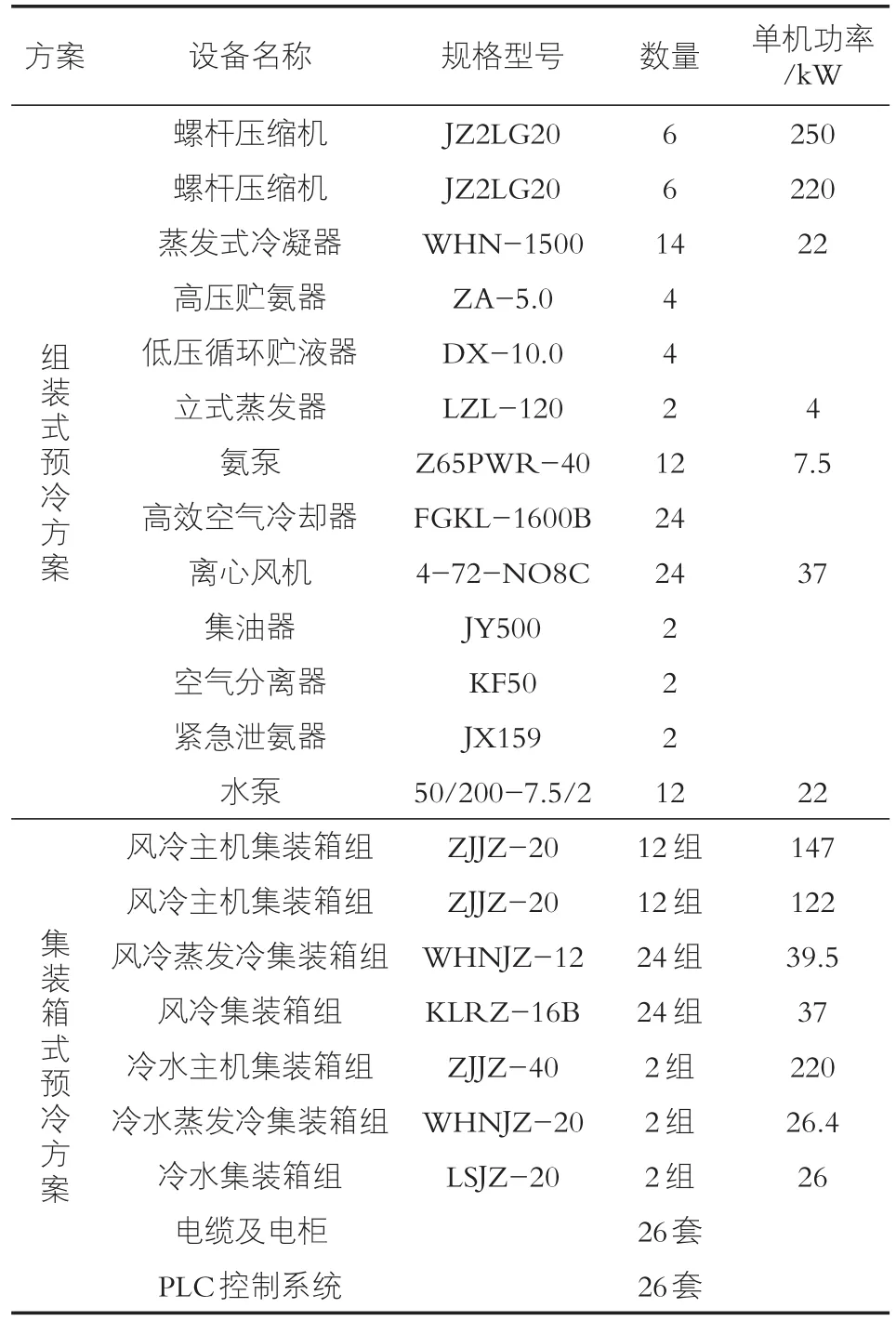

根据制冷计算成果,对该工程的制冷系统进行了2种方案的设备配置,主要设备配置见表4。

4 制冷系统方案比选

4.1 技术性分析

组装式、集装箱式预冷方案均能够生产冷混凝土所需要的冷风、冷水,技术上均是可行的,主要从系统的设计建设周期、系统生产运行、设备材料管理等方面进行技术分析。

表4 制冷系统预冷方案主要设备表

1)系统的设计、建设周期。组装式预冷方案工艺复杂、设计图纸量大、设计周期长,需要进行施工图设计,设计工期约30 d,制冷车间多、设备多,土建、安装工程量大,施工工期约120 d;集装箱式预冷方案工艺相对简单、设计图纸量小、设计周期短,无需进行施工图设计,制冷车间以集装箱形式存在,集装箱之间采用管道连接,土建、安装工程量小,施工工期约30 d。

2)系统的生产运行。组装式预冷方案工艺复杂,运行人员数量多,约15人/班,系统运行灵活性较差,部分设备故障时,可导致整个系统停产或部分系统停产;集装箱式预冷方案工艺简单,运行人员数量少,约5人/班,系统运行灵活性较强,部分设备故障时,只导致单个系统停产,其它单元系统不受影响。

3)设备材料的管理。组装式预冷方案设备以散件形式存在,运输需进行装箱和到货出箱等程序,复杂且易丢失部件,设备拆除后单体入库,散件太多,占库面积大,难于管理,拆除后仅大型设备可以再利用,系统整体再利用率低;集装箱式预冷方案设备以集装箱形式存在,设备运输无需进行装箱和到货出箱等程序,其可直接装船,部件难易丢失,设备拆除后整体入库,集装箱式多层堆放,占库面积小,管理方便,拆除后可整体再利用,利用率高。

相对组装式预冷方案,集装箱式预冷方案设计周期短、建安工程量小、施工工期短、系统运行灵活、设备材料管理方便,相对较优。

4.2 经济性分析

制冷系统方案的经济性主要从设备材料费、建筑安装费、运行人员成本、等方面进行分析。

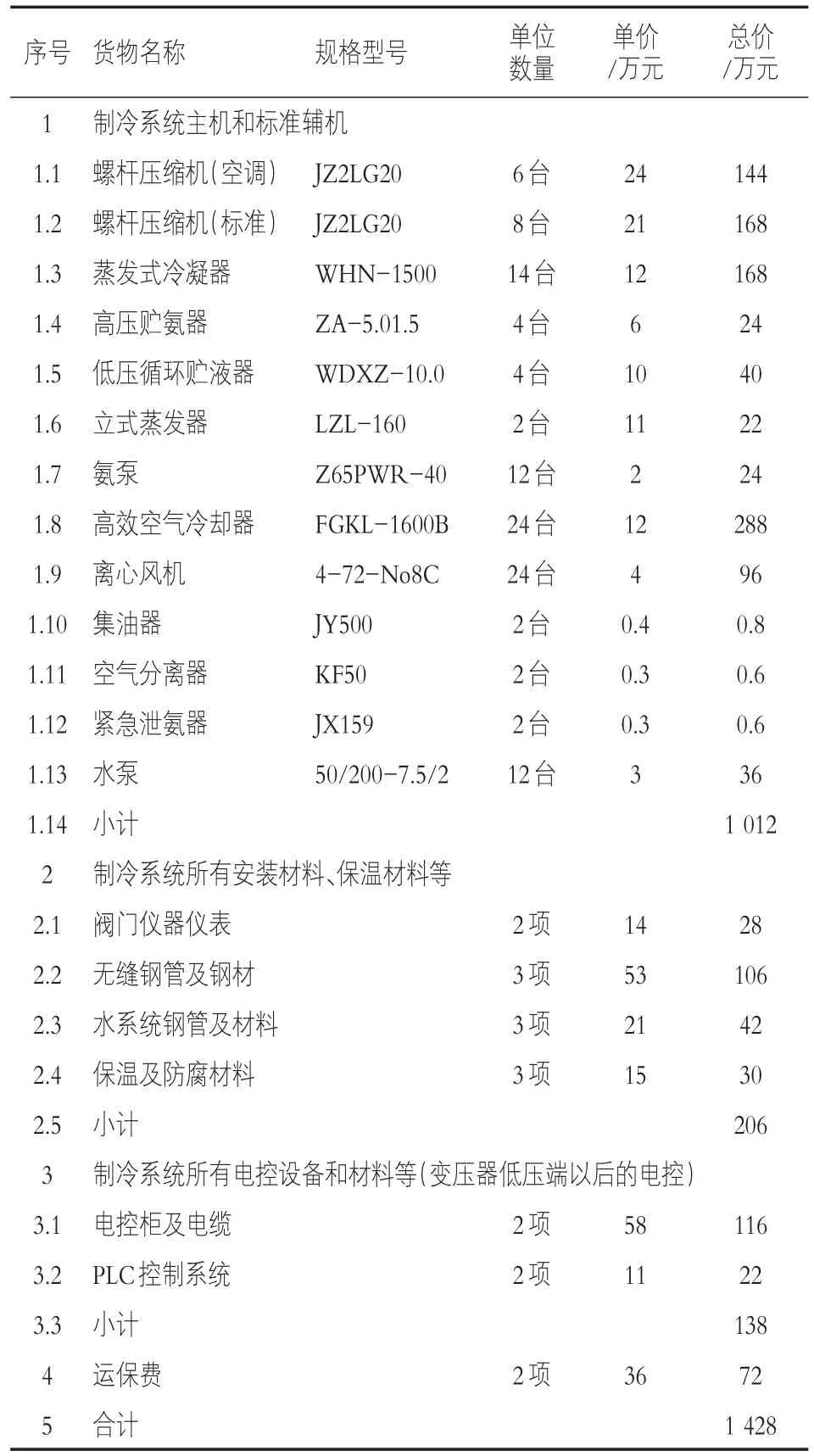

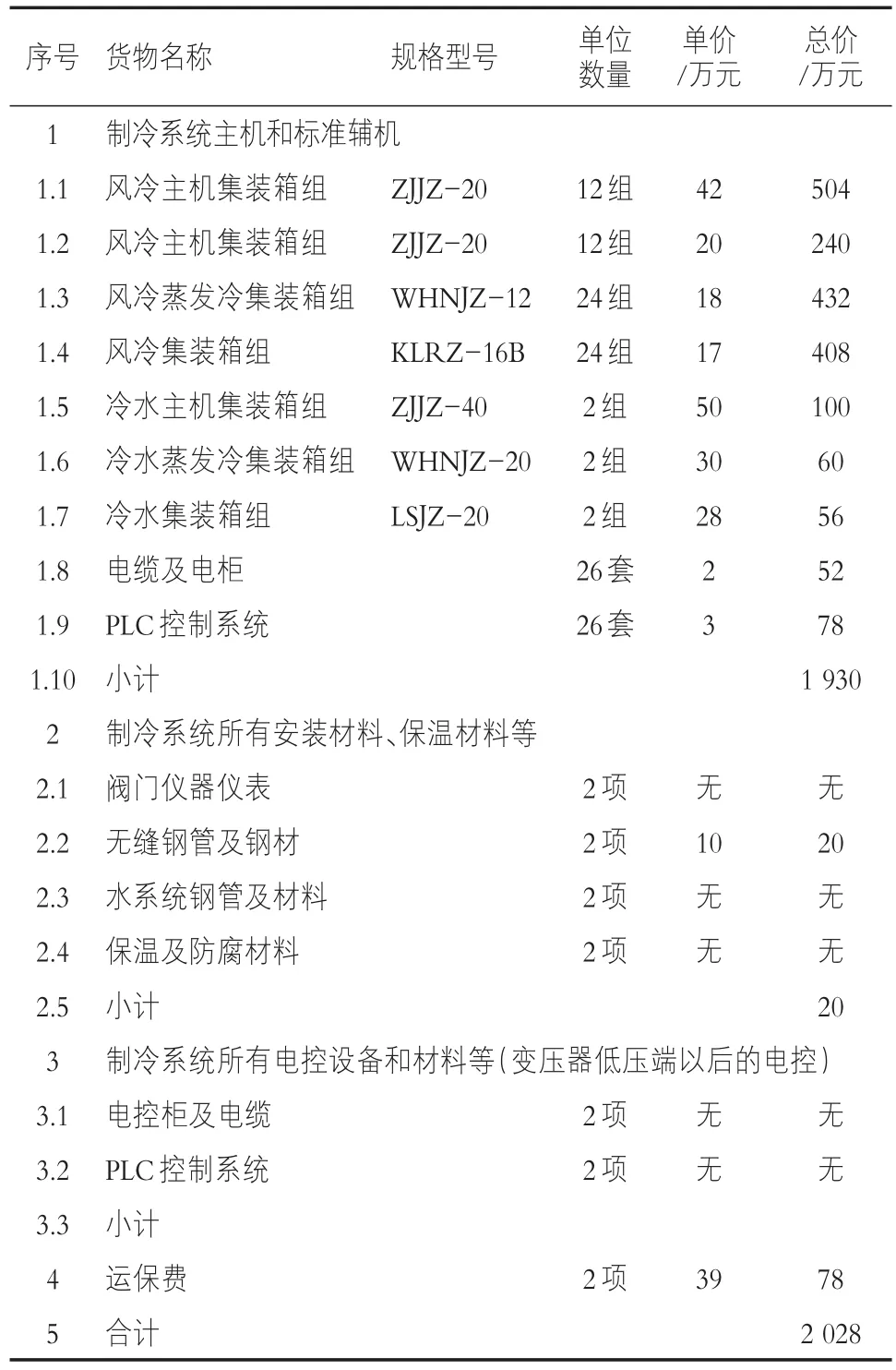

1)设备材料费。组装式预冷方案主要设备材料费见表5,集装箱式预冷方案主要设备材料费见表6。

该工程混凝土制冷系统组装式预冷方案设备材料约1 428万元,集装箱式预冷方案设备材料费约2 028万元。

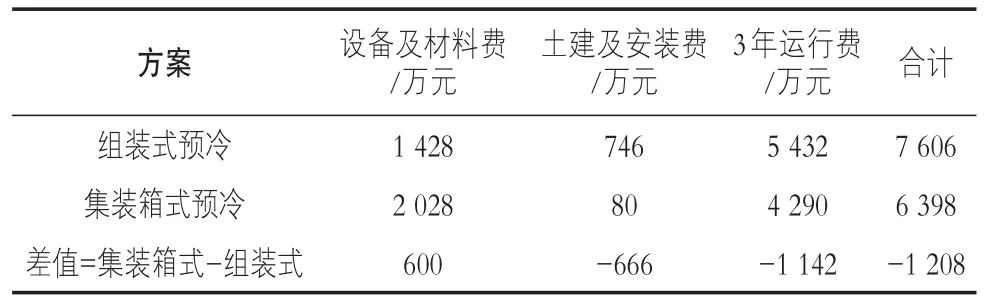

2)建筑安装费。组装式预冷方案需要进行预冷车间、制冷楼的建设以及水管、冷媒管等管道的铺设,土建安装费约746万元,施工工期约120 d;集装箱式预冷方案采用模块化的设备,设备放置于集装箱内,集装箱之间采用管道连接,土建安装工程量小,土建安装费约80万元,施工工期约30 d。

3)系统运行费。工程混凝土生产系统运行时间约3年,组装式预冷方案用电装机约4 800 kW,车间多,每班需要运行人员约15人,考虑运行人员的功率、车船费以及保险等,3年需要运行费约5 432万元;集装箱式预冷方案用电装机约5 135 kW,采用中控系统,每班需要运行人员约5人,考虑运行人员的功率、车船费以及保险等,3年需要运行费约4 290万元。

4)组装式与集装箱式预冷方案经济比较。工程混凝土生产系统组装式与集装箱式预冷方案经济比较见表7。

从经济方面分析,集装箱式预冷方案前期设备、材料投资大,后期土建、运行费用低,总体费用较组装式预冷方案低约1 208万元,经济性相对较好。

表5 组装式预冷方案主要设备材料费用表

综合技术、经济两方面,集装箱式预冷方案设计建造周期短、建安工程量小、生产运行灵活、设备材料管理方便,技术性能相对较好;前期设备费用投入高,但是后期土建、运行费用低,总体费用较组装式预冷方案低,经济性相对较好。鉴于集装箱式预冷方案在该工程中具有较高的技术、经济优势,工程混凝土预冷系统优先选择集装箱式预冷方案。

5 结论

随着制冷工业的发展,制冷设备模块化已经成为制冷行业的发展方向,鉴于设备在运输、组装、运行以及投资等方面暴露出来的问题,国外水利水电工程混凝土预冷系统基本上已经淘汰了组装式预冷方案,大量使用模块化程度较高的集装箱式预冷方案。

表6 集装箱式预冷方案主要设备材料费用表

表7 组装式与集装箱式预冷方案经济比较表

目前,国内水电水利工程还在大范围使用组装式预冷方案,集装箱式预冷方案大多因为前期投入费用太高而没有被承包商所接受,但是近些年已经在部分水电工程中进行了尝试,该工程混凝土制冷系统预冷方案的优选,对国内水电水利工程集装箱式预冷方案的推广有一定的推进作用。

[参 考 文 献]

[1]水利电力部水利水电建设总局.水利水电工程施工组织设计手册[M].北京:中国水利水电出版社,2009.