承压设备压力风险性评价

在许多生产过程中会产生压力或出现真空。正常情况下,这些压力或真空环境是安全的,但是一旦出现异常,这些压力或真空环境通常会造成损害,给生产和经济造成损失,在最坏的情况下,还可能危及到人的生命安全。鉴于此,在对压力容器制定安全防护措施时,一些重要因素必须考虑。

图1:由真空(左侧)和超压引起的罐体损坏

在密闭系统中,可靠的压力保障是生产平稳安全运行的前提条件。当所用的开关和控制元件失灵或不可预见的过程变化发生时,安全装置通常是容器和管路的最后一道防护。尤其是在低压范围内,这种危险通常会被低估或者没有对其做出正确的评价,从而造成不必要的损失。

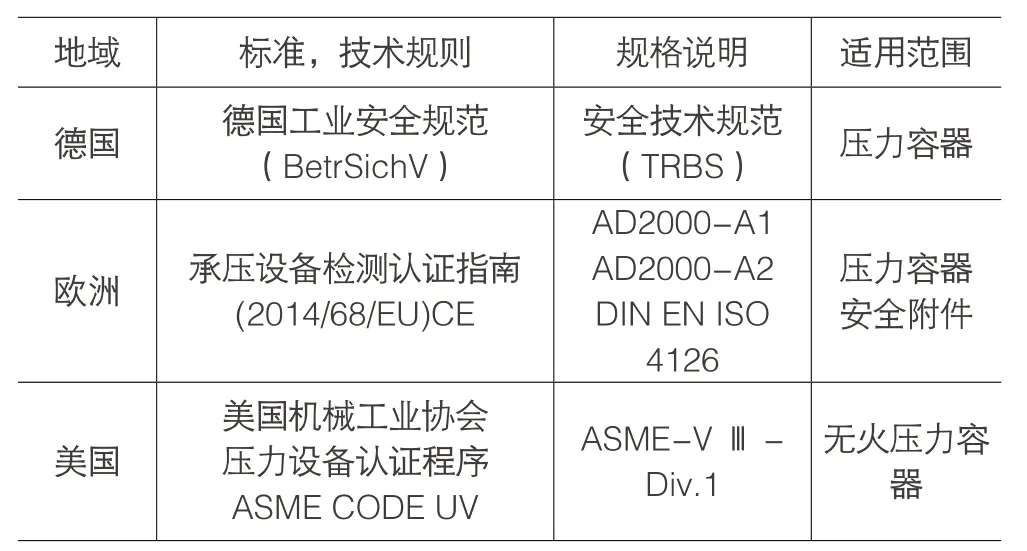

承压系统所要求具备的安全措施及安全避险方面的法律规定见表1所示,它要求所有操作人员必须严格遵守。该要求是依据欧洲承压设备检测认证指南(2014/68/EU)的相关规定制定的。“该指南适用于压力容器及其相关组件的设计、制造及合格性评价,其最大允许压力可比欧洲承压设备检测认证指南2014/68/EU以及欧盟各成员国于2014年5月15日召开的关于市场上销售的压力设备法律协调会上所确定的承压设备压力高0.5 bar”。其中所说的压力设备包括压力罐、管道、安全附件及保压设备。安全阀必须依据压力设备检测认证指南的相关规定进行鉴定,鉴定合格后铅封CE标签。真空阀不包含在压力设备检测认证指南范围内。

表1:承压设备安全措施法律依据

在生产过程的不同操作环境中由于各种原因既可能出现压力的增加,也可能产生真空状态。此类案例很多,啤酒灌装过程中的清酒罐或其它储罐倒空过程中就会出现真空,为了防止形成真空而使储罐变形,在储罐倒空过程中,压力的补偿是必需的,必须以可控的方式往储罐中补充一定量的气体。储罐倒空后,罐内会充有CO2气体,此时可用碱性溶液对储罐进行刷洗。随着碱性溶液对CO2气体的吸收,CO2气体体积降低,这时就可能形成真空环境。在清洗过程或者储罐填充液体过量时,储罐安全防护系统中的无菌空气过滤器会受潮,从而堵塞过滤器,中断气体的流入,这时易在罐中形成真空。在对罐进行热清洗时,热膨胀可以造成储罐超压。在对罐冷却时,由于冷却工艺及气体体积的降低,可能在罐中产生真空。当热清洗完成后,立即用冷水进行冲洗,这时会在罐中突然形成真空环境。

另外,啤酒发酵过程中会产生CO2气体,随着CO2气体的增加,发酵罐压力增高,此时必须将发酵罐中的气体排出,以阻止发酵罐中压力聚集超压。除了安全性能外,由于当前在高温和压力下所进行的二次发酵被缩短,此时的压力控制更具有重要的商业意义。在用CO2气体对储罐背压时,如果减压器的功能受到影响,就会出现压力的增高。

如果阀的控制不正确或者操作错误,就会出现超压或真空状态。当储罐的排出阀在恰当的时间没有关闭,此时如果没有压力补偿或者压力补偿不足,储罐就会被抽干而向内塌陷。工艺流程的变化,包括工艺流程的改变、排空参数的设定以及CIP清洗工艺(冷刷洗和热刷洗)也不容忽视,需根据参数的变化,对所安装的安全组件的规格型号进行仔细核查,这些是非常必要的。一旦工艺流程有变化,多数使用人员都能选择正确设计的储罐,但是却忽略了必要的监控以及对安全组件必要的更改。

安全组件的失灵、受到污染、缺乏维护或者不正确的安装均会影响它们的正常功能,从而影响储罐的安全性。为了弥补压力方面的增高或降低,必须安装必要的安全设备,创建安全环境。选用适合于工艺流程且规格型号正确的安全组件是安全设备合理安全应用的前提,有利于储罐的安全性。

如果上面提到的任何一个问题出现或者储罐不具备安全性,其所产生的后果是不可想象的。除了对罐体本身造成损坏外,产品也会遭受损失。一旦没有其它替代品可用时,供应的瓶颈问题不得不接受。损坏的罐也会给生产造成损失。在密闭的房间或空间紧张的区域内,储罐的拆装也是一大挑战,它会产生大的处置、重新采购和建造费用。承压设备不恰当的防护对人类和环境造成的危害是最严重的后果。

为了避免各种后果的出现,在安全设备计算和设计过程中必须给予足够的重视。虽然制造厂家应该对设计负责,但是用户富有经验的工程部门也应该做到。正确的设计和无故障运行取决于不同的工艺参数。

超压状态安全阀设计中应考虑的各种要求:介质类型(蒸汽、气体、液体);灌装泵的功率(一旦出现故障,抽干时的流量);标准操作环境下的工作压力;安全阀的切换压力;储罐最大允许操作压力(MAWP);运行温度(℃);冷清洗、热水清洗、热清洗(℃,min)等清洗工艺;EPED/PEG,ASME,CODE等标准指令。

安全阀的设计主要与被释放的介质类型有很大关系。液体是最重要的介质,因此安全阀的设计通常是基于这种介质。如果罐体仅适用于气体,那么安全阀的设计相应地要基于气体介质。在设计过程中,必须考虑不同的压力条件。

图2:新系统中麦汁流分布图

在标准操作条件也就是正常运行压力下,通过安全阀需要释放的体积流量与灌装能力和额定泵输出能力有关。这部分体积流量在达到预先设定的响应压力时必须释放。安全阀在设计时必须注意:储罐压力不得超过允许工作压力的10%,这一压力称为安全阀的开启压力,这一压力必须低于储罐的设计压力。响应压力与储罐运行时的保压能力或者罐体的耐压强度有关联。

在遇到事故安全阀正常开启后,它必须能再次安全并完全地关闭。当关闭压力低于响应压力时,安全阀关闭过程中的延时必须考虑。另外,也必须确保关闭压力是高于标准工作压力,这样可确保标准运行过程中,当工作压力短时间内超压时,安全阀不能太频繁地开启。

在计算设计真空阀时,必须确定所需要的真空阀规格,以确保充足的空气供应。在计算设计时必须考虑最大允许真空压力(mbar)、允许运行的真空压力(mbar/mmWC)、罐体总高度(mm)、储罐出口公称直径、排空能力(m3/h)。

在设计阶段,需要将从密闭储罐中排出的体积流量和引起真空状态的体积流量与通过真空阀可能的流量进行比对。阀的压力应该满足这些要求:不得超过允许运行的真空压力。为了确保可靠的真空阀设计,必须考虑真空阀的清洗工艺(冷清洗、热水清洗、热清洗)以及流过的液体(水、碱性溶液和酸)等因素。为了计算热清洗量,罐的容量、罐体的直径、介质温度、制冷量和冷却温度也是需要了解的。

在多数情况下,安全设备是最后一道安全保护装置,在所有时间及任何条件下必须正常工作。在密闭系统中,如压力容器、储罐和管道中,需安装安全阀来预防因压力引起的安全事故,安装真空阀来预防因真空状态引起的安全事故。

通过安装安全阀,液体、气体和蒸汽可以通过安全阀释放出来(液体需根据表1中EPED/PEG2014/68/EU规则执行)。安全阀是为释放特定压力而设置的。由流体力引起的流体压力,在压力下降后,安全阀的自动打开和自动关闭是通过对应的反力(弹力/重力)来完成。

正如EPED/PEG附录中所叙述的那样:“具有安全功能的设备零部件不得执行其它功能,除非在执行其它功能时,它们与安全有关的功能不会受到危及”。(欧洲承压设备检测认证指南2014/68/EU以及欧盟各成员国于2014年5月15日召开的关于市场上销售的压力设备法律协调会上所确定的承压设备相关叙述中也表达了同样内容)。这表明带有旋塞(或盖子)的设备不需遵从EPED/PEG相关要求,因此不能够同时承担安全阀的功能。作为压力安全防护的替代物,不得用泄爆膜片或组合安全阀。在一确定压力下,泄爆膜片会爆裂,降低压力。在这种情况下,必须及时更换泄爆膜片,因为它已不具备密封功能。

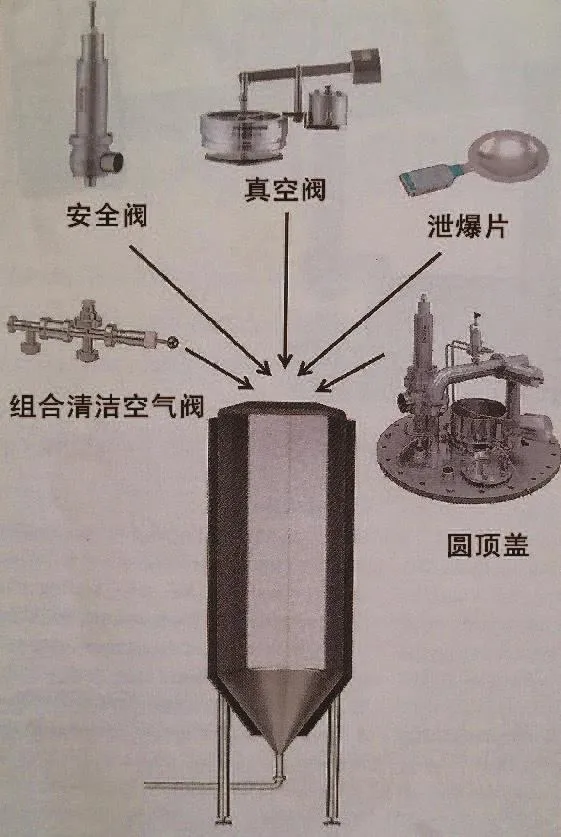

图3:建议方案中的压力防护装置

为了确保储罐在真空状态下工作,真空阀的响应真空压力应为30~50 mm水柱(3~5 mbar)。真空阀需安装在储罐的最高点,在潜在的真空状态下能提供足够的保护功能(防止内爆)。为了弥补产生的真空环境,环境空气通常要进入储罐中。只要储罐的内部压力低于预先设定的响应压力,真空阀就会开启。当储罐中需补充无菌空气时,真空阀的唯一功能就是在紧急情况下起保护作用,也就是说在标准状况下,真空阀不会启动。空气过滤器中的无菌空气量也需要设计,确保响应压力不能超过50 mm(5 mbar)的工作压力。

笔者建议安全阀和真空阀可以作为单独元件安装,也可以与其它设备作为故障元件组合安装。组合清洁空气阀和圆顶盖是可选项。监控和控制设备元件、观察孔以及储罐清洗装置的旋转喷雾头也可以安装在圆顶盖上(见图3所示)。

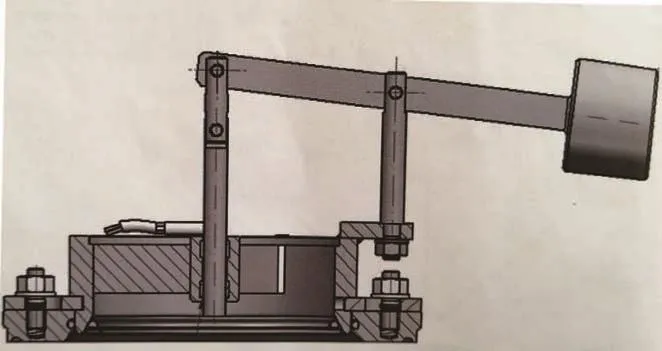

除了安全方面的要求外,依据压力设备卫生设计方面的要求,清洁在产品防护中也扮演着重要的角色。除了设计和材质的选择外,最重要地是要确保与产品接触的部分能够彻底清空并能进行正确地清洗。不留任何死角的设计是卫生设计的目标,通过CIP旁路可清洗难以清洗的部位。通过安装可升降装置用于阀座或阀盘的清洗。所选用的安全部件,要易于维护。

图4:卫生设计

—— 储罐