竖曲线大坡度油气顶管自动激光测量导向系统的应用

李晓超,廖 潇,李晓仕,杨 捷,蔡文虎

中国石油管道局工程有限公司第四分公司,河北 廊坊

1. 引言

盾构、定向钻、顶管是目前油气管道建设非开挖技术的主要施工方法[1]。盾构法工期长、造价高;定向钻法遇到部分复合地层时无法施工;顶管法相对于盾构法及定向钻法具有工期短、造价低、适应性强等特点,是油气管道穿越长距离复合地层的最佳选择[2] [3]。

杭州市天然气利用工程富阳西线S16高压管线在桐庐县和富阳市间穿越富春江,因项目所在位置穿越有淤泥质粉砂质黏土岩、卵石、中粗砂岩、中风化砂岩、圆砾岩等地层,且现场施工条件限制较多,最终确定采用具有气压辅助平衡的泥水平衡顶管法穿越富春江。

考虑穿越处两岸大堤安全及河底冲刷线的限制,若采用水平直线顶管,两岸的工作井深度均需超过25 m,无法满足业主工期和成本的要求,故决定降低两岸竖井深度,同时采用竖曲线大坡度(始发下行坡度10.51%、接收上行坡度14.53%)穿越,既能满足业主工期要求又能减少工程投资成本。对于大坡度竖曲线的顶管工程,传统的直线顶管导向系统无法满足施工需要,必须采用新的顶管导向系统——自动激光测量导向系统。

2. 自动激光测量导向系统测量原理

自动激光测量导向系统基本原理与传统直线顶管导向系统不同,它利用成形隧道的数据和里程及时解算出移动全站仪和后视棱镜的坐标,进行实时设站定向,再进行即时导向[4]。

2.1. 组成和基本原理

该系统由自驱动全站仪、计算机、基准棱镜、激光靶、后方棱镜、自动整平基座和通信盒辅助产品组成。利用激光靶测得的坐标控制顶管方向并保存成型管道的实测数据;激光靶和后方棱镜跟随混凝土管进入隧道,根据推进油缸行程和混凝土管数据求得里程;根据里程、成型管道数据和倾斜仪求出全站仪的站心坐标;最后根据里程、成型管道数据,求出后视方位,对全站仪进行定向,再用定向后的全站仪进行即时导向测量[5]。

新研制的顶管导向原理示意图(如图1所示):

Figure 1. The sketch of principle of pipe jacking guiding system图1. 顶管导向系统原理示意图

1) 除了竖井内架设的全站仪基站,隧道内架设需安装自动整平基座。自动整平基座依靠12 V的直流电源供电,当管道顶进全站仪或棱镜受到破坏时能及时自动把仪器或棱镜的基座整平。德国产的AD-12自动整平基座,整平精度为±32'',整平范围为10˚40'。自动整平基座能保证隧道内的全站仪实时保持整平状态,提高导向测量精度。

2) 隧道内架设的1套后视棱镜、2套前基准棱镜都需安装自动整平基座,保证棱镜实时处于整平状态及导向测量数据的准确。

3) 全站仪、激光靶、控制箱需要接通电源,并通过数据屏蔽线与地面的工业电脑相连。

系统以自驱动全站仪为基础,配合自动测量和导向软件,在计算机控制下实现数据自动测量、传输和处理,通过计算获得顶管机头中心点上的三维坐标,测量计算出的数据与设计轴线比较,得出该时顶管机头的纵、横偏差。系统界面显示顶管机前端的三维偏差与顶进轨迹线,实现地面的远程操作管理。

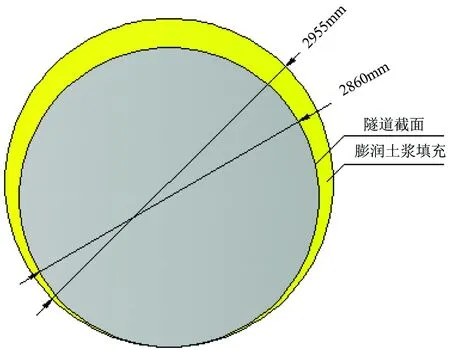

顶管机顶进时机头震动大,盾尾中心和管道中心偏差大,不直接使用盾构中心,而使用2个基准棱镜测量计算的中心作为成形隧道中心。主要考虑盾构中心与管道中心不重合问题,理论上混凝土管节下沉到开挖洞底部,机头和混凝土管外径相差95 mm (图2)。

Figure 2. The relative relationship between tunnel section and the excavation face of pipe jacking machine图2. 隧道截面和顶管机开挖面的相对关系图

2.2. 现场实际应用

根据现场实际情况,在混凝土管相对稳定处开始安装基准棱镜,设计安装在全站仪前10~15 m处左右两侧的混凝土管内壁上,同时配上自动整平基座。顶管不同阶段采用不同的方法。

1) 始发定位阶段。在顶管机进洞的前30~50 m,全站仪基站安装在正对洞门反力墙附近的竖井内,后视棱镜安装在竖井内侧壁上。激光全站仪和后视棱镜距离短,采用单点定向误差大,建议竖井内侧壁上安装2~4个控制点,同时放上棱镜,软件自动使用后方交会的方法进行设站定向,对限差、超限的控制点进行屏蔽,提高测量精度。全站仪在工作竖井内,通过测量激光靶,对机头姿态进行计算,成形管道记录(使用顶管机尾中心坐标),使用基准棱镜后,对两基准棱镜算出的管道中心记录。

2) 激光靶不可视阶段。当全站仪激光不能通视顶管机头部位安装的激光标靶时,需要前移全站仪进入隧道,通过成形管道数据、全站仪的里程和倾斜仪读数计算出全站仪坐标。后视棱镜坐标使用工作井内的原全站仪坐标进行定向,对机头姿态进行测量计算。

3) 全站仪不可视阶段。当全站仪跟随管道前移一段距离后,全站仪和后视棱镜间不能通视,需要把后视棱镜安装到隧道内管壁上,全站仪坐标计算等同上步。通过成形隧道数据、后方棱镜里程和零位数据计算出后视棱镜坐标,此时全站仪和后视棱镜处于相对静止,全站仪实时通过定向后视棱镜,对机头姿态进行动态测量计算。由于上述动态测量过程中,全站仪坐标、后视棱镜坐标是根据成形隧道数据、测斜仪显示偏差以及与隧道轴线中心的偏差综合考虑求得,坐标值存在较大的误差,需要每间隔20~30 m人工测量复核,修正隧道中心数据,使测站、后视点数据更准确。隧道里程通过已拼混凝土管数和推进千斤顶的行程计算,每次随带人工复核后对里程进行修正,减少误差积累。

3. 顶管贯通中导向系统的误差分析

顶管施工中人工测量、自动导向测量的目的是保证机头在顶进过程中能沿着设计轴线前进或纠偏,最终从接收井的预留洞口穿出,准确贯通。

顶管贯通误差可以从2方面分析:贯通测量误差、导向系统误差。贯通测量误差分别由控制测量、联系测量、隧道内导线测量误差组成;导向系统误差有仪器误差、棱镜整平误差、震动误差、累计误差等。贯通测量误差分析及要求如下:

1) 地面控制测量误差。不超过1000 m的隧道地面控制测量可以采取2点定向法测量,即在工作井和接收井两侧做2个基准控制点,用全站仪对向精确测量其间距,固定一点坐标,反算另一点坐标,反算出控制点的点位误差小(1~3 mm)。

2) 工作井联系测量误差。一般是通过井口悬挂2根直径0.3 mm的钢丝传递地面控制点坐标至井下控制点上,作为井下导线测量的基准点。由于工作井尺寸、天气条件、竖井深度等影响,连续测量难度较大,精度不高,尤其是井下的控制点间距小,定向误差很大,对贯通测量影响最大。

3) 隧道内导线测量。由于隧道内测量条件差,大气遮光,且为支导线测量,无法及时检核测量结果,对贯通测量影响大。

4. 结语

激光测量导向系统基于自驱动全站仪进行设计开发,具有操作简单、自动化程度高、操作简便、功能齐全、等特点。该导向系统一方面可以实现顶管机顶进时的不间断测量,避免隧道掘进偏离设计轴线;另一方面可以减少人工测量次数,其测量精度、速度都较人工测量高。自动测量系统能及时计算偏差值,方便及时调整掘进参数、纠偏。

[1] 寸江峰. 顶管施工测量技术[J]. 山西建筑, 2009, 35(22): 355-357.

[2] 杨帆, 张晓日, 李英硕,等. 顶管导向测量系统及其在工程中的应用[J]. 现代测绘, 2010, 33(1): 5-7.

[3] 舒亚明, 周永江. 长距离曲线顶管测量和控制[J]. 浙江工业大学学报(工学版), 2009, 37(6): 685-688.

[4] 罗兴虎. 港珠澳大桥珠海连接线拱北隧道曲线管幕顶管测量和轨迹控制技术[J]. 铁道建筑, 2015, 55(4): 55-58.

[5] 任伟, 李照宇. 顶管测量技术在城市管道工程中的应用[J]. 河南科技, 2007, 42(5): 40-41.

——黄咏梅小说论